用于发动机曲轴的全自动平衡修正系统的设计研究*

2012-02-05程涛涛

程涛涛,曾 胜,李 宾,金 涛

(浙江大学玉泉化工机械研究所,杭州 310027)

用于发动机曲轴的全自动平衡修正系统的设计研究*

程涛涛,曾 胜,李 宾,金 涛

(浙江大学玉泉化工机械研究所,杭州 310027)

为提高目前国内曲轴生产制造的动平衡效率、精度和自动化程度,研究一种全自动平衡修正系统方案。对系统的总体架构进行了阐述,从机械与驱动和测量与控制两方面归纳了系统必须考虑的问题,其中包括平衡测试机及驱动、托起及转向装置、钻削去重装置、排屑、测控系统架构、控制器选择、振动信号处理、信号处理算法、数学模型、自动对刀方法和顺序控制等。制作了样机,进行了实验验证。实验数据表明该全自动平衡修正系统方案是成功的。

曲轴;动平衡;全自动平衡修正系统

0 引言

曲轴是汽车发动机中的高速旋转部件。由于材质分布不均匀以及加工尺寸的偏差,会在曲轴上产生不平衡量。高速运转过程中的不平衡量将产生不平衡力,不平衡力会导致曲轴弯曲变形、机器振动以及噪声,严重者出现碾瓦事故。所以要对曲轴进行平衡,使其达到允许的平衡精度。

曲轴一般采用去重方式进行平衡,通常选用钻削或者铣削去重。工作流程为:初测——得到初始不平衡量的大小和角度——去重去除不平衡量——复测——得到残余的不平衡量大小和角度。如果残余的不平衡量大小符合曲轴动平衡精度的要求,则动平衡工作完成。否则,则需要重复上述步骤,直至符合精度要求为止。在实际过程中,由于种种因素对去重精度的影响,操作过程中往往要经过多次的测量和去重,才能达到允许的动平衡精度要求,使得平衡块表面留下了多处的钻削痕迹,而且工作时间长,劳动效率极低。为克服手工曲轴平衡的缺点,需要研制曲轴全自动平衡修正系统。

张达育等[1]对曲轴自动平衡从理论和方法上进行了探讨,但其研究成果离实用还有一定距离。由于曲轴结构特殊,对于去重位置有限制,王德荣等[2]对曲轴的动平衡问题进行了理论分析,给出了一种实用的去重计算模型。

本文在前期用于电机转子自动平衡机[3]工作的基础上,对此系统展开研究。

1 系统功能和任务分析

曲轴动平衡全自动修正系统是典型的机电一体化系统。当操作者将曲轴放置到系统的托起装置上并给出启动信号后,系统应能自动地完成以下功能:放下→升速→初测并解算得到初始不平衡量的大小和角度→降速→托起→定位使曲轴的周向去重点对准刀具→夹紧→钻削去重去除不平衡量→放松→放下→再升速→复测并解算得到的残余不平衡量大小和角度。如果残余不平衡量达到要求,则提示操作人员更换一只曲轴,否则重复上述步骤直到满足要求。

为了自动地完成上述功能,可将机器划分为机械系统和测控系统,从这两个方面进行功能模块划分。机械方面包含平衡测试机、驱动、托起装置、转向装置、钻削去重装置和排屑装置。测控方面则包括控制器、传感器及模拟信号处理模块、数字处理算法、不平衡量解算方法、不平衡量分配算法、切削去重模型及顺序控制流程等。各个模块的实现的功能见图1。

2 机械系统

机械系统是整个平衡修正系统的硬件基础,其设计的合理性决定了整机的性能。

2.1 平衡测试机及驱动

曲轴属于较大较重工件,所以采用硬支撑平衡机。硬支撑平衡机的关键部件为摆架,其设计有成熟的计算方法[4],在此不再赘述。采用常规的压电传感器来测量硬支撑平衡机中的不平衡力。

图2 平衡测试机及驱动部分

硬支撑平衡测试机的驱动有多种方式,其中有万向联轴节连接驱动、圈带驱动、滚轮摩擦驱动[4]等方式。驱动方式的选取,关乎以后机器操作的便利性。万向联轴节连接驱动需要操作工手工连接万向联轴节与每只曲轴工件,难于保证同心度,会影响测量精度。圈带驱动也需要操作工将圈带绕在曲轴工件上,安放和取走非常不便。考虑到曲轴工件的轴颈有相同直径,所以采用滚轮摩擦驱动方式,如图 2所示。主伺服驱动电机通过皮带驱动摆架下的传动轴,传动轴再通过另两组皮带同步地驱动两组滚轮,曲轴工件通过主轴颈安放在滚轮上面,通过滚轮与曲轴工件轴颈间的摩擦力,曲轴就能加速到指定转速。曲轴的平衡转速一般在800revs/min以下,经过测试这种驱动方式完全能够稳定胜任。运行过程中操作工安放和取走工件非常方便。

2.2 托起及转向装置

曲轴工件测试减速停止后,采用钻削方式进行去重。如果钻削过程中曲轴仍然被支撑在滚轮上,可能会使得曲轴轴颈和支撑滚轮的接触表面受到损伤。因此,设计了托起装置,如图3所示。托起装置通过固定在框架上的气缸可实现上下移动。当进行曲轴的不平衡量测量时,托起装置放下;测量完毕后,气缸动作,使曲轴脱离支承滚轮;当需要进行复测或者更换了新的曲轴工件后,气缸在再次动作,使曲轴缓慢地降落到支承滚轮表面。

设计转向装置有两方面作用,一是在曲轴进行钻削去重的时候,锁紧曲轴并提供一定的固定转矩;另一作用是主动地旋转抓紧的曲轴,使曲轴待钻削处对准钻削主轴头。转向装置由平推气缸、伺服电机、同步带轮、带旋转气接头的轴承箱和三爪卡盘组成,如图3所示。当需要工作时平推气缸将三爪卡盘推向曲轴,以便抓紧曲轴。在曲轴的不平衡量测试阶段,三爪卡盘远离曲轴。

2.3 钻削去重装置

图3 托起及转向装置

钻削去重装置是对曲轴进行钻削去重以实现不平衡量校正的一系列装置的组合,如图4所示。其中包括水平进给、垂 直 进给、钻削锁紧和钻削主轴头等部分。水平进给和垂直进给分别由各自的独立的伺服电机、减速器、滚珠丝杆、导轨和滑台等组成,为钻削主轴头提供水平和垂直两个方向上的移动自由度。在曲轴不平衡量测试阶段,钻削去重装置处于待机位置。在钻削去重阶段,水平进给先动作,将钻削主轴头移动到指定的曲轴轴向位置后锁紧,同时转向装置将曲轴转到测试得到的不平衡量的周向位置,由垂直进给带动钻削主轴头最终实现曲轴不平衡量的去除。

图4 钻削去重装置

2.4 关于排屑

图5 排屑装置

机器在对曲轴进行钻削去重时会产生铁屑,为此,必须设计合适的排屑装置,如图5所示。一带有锥形套的真空腔由四根固定在钻削主轴头座上的弹簧导杆支持,使锥形套和真空腔能够沿钻削主轴头的轴向移动。真空腔上有接头连通吸尘器。钻削时,随着钻头的深入,锥形套抵住曲轴外表面,产生的铁屑会顺着钻头上的两个排屑槽被吸入真空腔,然后通过接头被吸入吸尘器。钻头的进动为可控的间歇进动,以保证顺利断屑。

3 测控系统

曲轴全自动平衡修正系统作为典型的机电一体化系统,需要一个合理的控制系统,配以必要的传感器,协调各个机械部件,完成自动平衡修正功能。

3.1 控制器

作为全自动平衡修正设备,有工控机(IPC)、可编程控制器(PLC)和单片机(MCU)三种控制器可供选择,表1为各种控制器的性能比较。全自动平衡修正设备为生产设备,稳定性是最重要的,故而选定某公司生产的毫秒级高端PLC作为主控制器,并选用触摸屏作为控制器的人机对话。配置数据通过率为8K的A/D模块。

表1 各类控制器比较

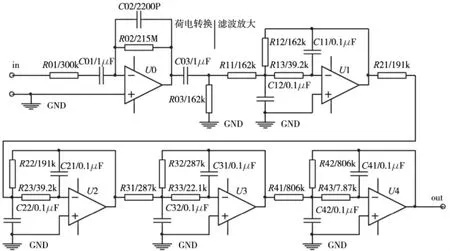

3.2 模拟振动信号处理模块

选用压电传感器作为平衡测试的传感器。压电传感器具有结构简单、灵敏度高及频率特性好等优点。但由于其输出阻抗较高、输出电荷信号微弱[5],因此需要专门的电路对其进行电荷电压转换。理想的振动信号理应是与曲轴同频的正弦信号。但测得的原始振动信号中往往混杂有许多干扰信号,为了提高信号的信噪比,抑制干扰信号,需要对经过放大后的信号进行滤波处理。由电荷电压转换与滤波电路组成振动信号模拟处理模块,其电路图见图6所示。

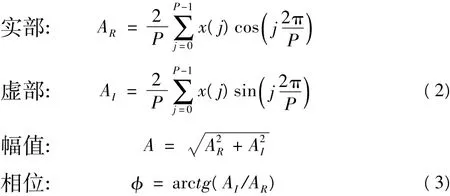

3.3 数字信号处理算法

经模拟振动信号处理模块后的信号z(t)中,除了需要的工频分量外,仍有随机信号分量和倍频分量,可通过时域平均处理来消除。假定从基准脉冲信号得到工频信号的周期为T,对T进行P等分,得到Δt的采样间隔。对连续信号进行N周期,每周期P点的采样,得到离散序列 x(p),p=0,1,2…(P - 1):

图6 振动信号处理模块

时域平均算法相当于一个梳状滤波器,对于具有正态分布的随机干扰,经过多周期时域平均以后最终其平均值为零,即可将随机信号滤除。对同周期信号及其倍频信号具有选频效果,且对于其他周期信号则具有抑制作用。

为了去除时域平均无法消除的倍频分量,得到准确的工频分量,对离散序列x(p)进行互相关卷积计算。计算公式如下:其中:AR和AI分别是振动信号相对于基准脉冲信号的实部和虚部,A和φ为振动信号相对于基准脉冲信号的幅值相位。

3.4 数学模型

用于曲轴的全自动平衡修正设备数学模型包含三方面内容,即由测试的振动量换算为不平衡量、不平衡量在曲轴轴向扇形配重块上的分配以及以克毫米换算为钻削深度等。

采用传统的影响系数平衡法来识别不平衡量。由于同一批次的曲轴结构差别不大,理论上影响系数也相同。实际操作中只需测得任意一只曲轴的影响系数(矩阵)即可。然后只需测得两个测量面上不平衡量的大小和角度,结合影响系数的逆矩阵就可以在选定的校正平面内反算得到需要钻削去重的大小和角度。影响系数矩阵的测量步骤可参照[6]。

曲轴的去重点一般选在扇形配重块上,其典型的圆心角为120度,当不平衡量的去重点不在此范围内时,需要将不平衡量分配到其他可去重的扇形配重块上,所以需要一个不平衡量分配优化计算模型。模型中在保证去重扇面最少时有最少的钻削去重量。

计算的不平衡量的表示单位为克毫米,必须转换为钻削深度实现去重。曲轴一般采用径向钻孔。由于整个去重孔随着钻孔深度的增加,所去掉的金属的重心到工件回转中心的距离会逐渐减小,所以钻得越深,非线性越明显,校正的效果愈差。应该进行非线性校正。

以上关于数学模型三方面的内容,限于篇幅,将另文介绍。

3.5 关于对刀

全自动平衡修正设备是加工设备,加工精度即去重精度的高低,很大程度决定于对刀精度,即判断刀具何时与工件接触。对于一般的车床铣床等,采用的是试切法来确定对刀点,显然不适合。如果采用固定对刀,则难于对刀具的磨损和曲轴扇形配重块本身不圆度进行补偿。

采用一种直流电路闭环检测的方式来检测对刀点。其基本原理是将钻削头相对其他部件绝缘安装,将钻削主轴通过电刷和限流电阻与某电源的正极相连,电源负极与夹具相连。在钻削时曲轴工件是和夹具充分接触的,它们共为地。当钻头不与转子接触时,与钻削主轴相连的碳刷输出高电平,当接触时为低电平。判断电平由高到低跳变就能找到对刀点。

3.6 控制系统的顺序控制

至此在上述软硬件基础上,通过编程控制器可完成以下的顺序操作:

(1)操作工按照要求将曲轴工件放入设备的托起装置上,按下启动按钮;

(2)系统通过光电开关来判断托起装置上是否有曲轴的存在,如果有,则落下托起装置,将曲轴安放在摩擦滚轮上,继续;

(3)主伺服驱动电机开始升速,当转速达到要求时,保持稳定的转速;

(4)PLC通过A/D模块对信号进行采样,当信号满足要求时,继续;

(5)主伺服驱动电机降速到零,同时控制器通过数学模型计算出不平衡量、去除不平衡量在扇形配重块上的分布以及钻孔深度。

(6)托起装置动作托起曲轴,转向装置中的平推气缸动作,到达行程后三爪动作抓紧曲轴;

(7)转向装置将曲轴转到周向去重位置,同时钻削去重装置动作,将钻削主轴水平移到曲轴轴向去重位置后,钻削主轴开始垂直钻削;

(8)继续,直到所有扇形配重块上的计算不平衡量都被去除,钻削去重装置归位,转向装置的三爪张开后归位;

(9)在托起装置下降后,主伺服驱动电机再次升速到指定转速,并进行残余不平衡量测量;

(10)降速到零,托起曲轴;

(11)如果残余量满足要求,则提示操作工更换曲轴,回到步骤1),否则回到步骤6)进行再次加工,再次加工时,须根据钻孔记录,避开上一次去重孔。

4 实验验证

机器设计后制作样机,见图7。在样机上进行各种功能的验证。

图7 实验样机

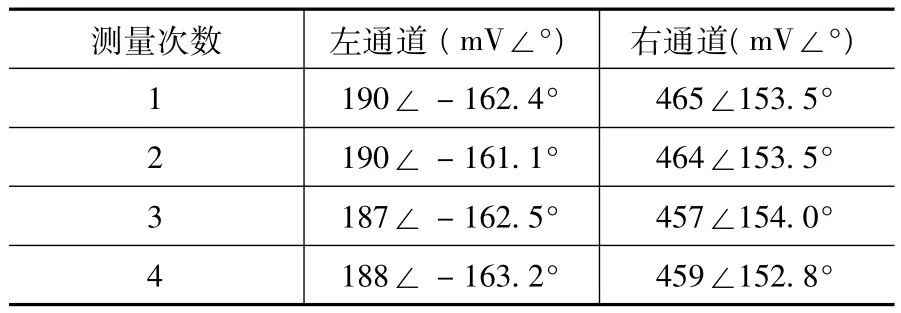

4.1 信号处理

用示波器观察由图6所示的振动信号处理模块处理过的信号,见图8。从图中可以看出,处理过的振动信号是较为规则的正弦信号,其基频与基准脉冲信号是同步的。对信号进行连续整周期采样,并用互相关算法计算同步分量,左右通道的数值见表2。可是看出表中的数据具有较好的重复性,这说明模拟信号处理模块是合适的。

图8 振动信号及基准脉冲信号

表2 测量数据

4.2 影响系数

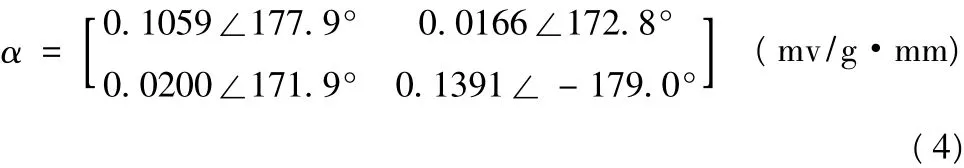

取曲轴最外侧的扇形配重块作为测量校正面,用试重法测量其对支撑面的影响系数,见式(4)。由式(4)及内侧扇形配重块的轴向距离尺寸,可以由线性原则确定其对支撑面的影响系数。

4.3 对刀

钻头缓慢靠近扇形配重块扇面,当钻头与扇面未接触时,对刀装置输出高电平。接触瞬间输出低电平,见图9。图中的高低电平跳变点就是对刀点,控制器将加载深度数据,对扇形配重块扇面进行钻削去重。

图9 对刀信号

4.4 平衡效果

按照国标要求,曲轴的平衡精度依照不同的应用为G16~G100。实验中取要求较高数值G16。实验曲轴为某厂生产的4JA1型曲轴,质量为M=20公斤,去重扇面的半径为R=70mm,假定曲轴最高工作转速为n=5400revs/min,或旋转频率f=90Hz,,则曲轴在每一扇形配重块扇面的允许残余量为:

为了检验曲轴全自动平衡系统样机的效果,针对表2中第一组数据。采用影响系数法解算得到其不平衡量,折算到扇面去重半径上后为:左面24.07g∠37.11°、右面48.58g∠ - 29.12°。在曲轴扇面上一次去重平衡后,测得左右扇面上的残余不平衡量分别为2.07g∠38.22°和1.42g∠155.35°。样机具有较高的平衡精度。平衡过程中,初测步骤耗时18s,转向多面去重步骤耗时120s,复测步骤耗时18s,总平衡过程耗时156s(约2.5min/根)。

目前该曲轴生产厂家采用人工方法进行动平衡工艺,达到同样的G16级精度,总耗时为360s(约6min/根)。与人工处理相比,文中样机的效率大为提高。

5 结束语

给出了一种精度和效率较高的曲轴全自动平衡修正系统的设计方案。对机器系统需要实现的功能进行了分析和阐述,在机械和测控方面对机器进行了功能模块划分。在此基础上,制作了实验样机并进行了实验验证。实验结果表明该系统在完成基本功能的同时,具有良好的动平衡精度和效率。由于篇幅所限,关于振动量换算为不平衡量、不平衡量在曲轴轴向扇形配重块分配以及以不平衡量由克毫米换算为钻削深度等数学模型的内容,将另文介绍。

[1]陈达育,唐一科,陈国聪.通用汽油发动机曲轴动平衡测试与自动去重系统[J].兵工自动化,2006,25(11):27-29.

[2]王德荣,王晓秋,朱云飞.六缸曲轴动平衡理论的研究[J].机电工程,2004,21(6):45 -48.

[3]康成良,曾胜,赵良梁,等.用于中小型电机转子的全自动平衡机的设计与实现[J].组合机床与自动化加工技术,2007(2):67-70.

[4]三轮修三,下村玄.旋转机械的平衡(第1版)[M].北京:机械工业出版社,1980.

[5]李英霞,蔡萍,秦鹏,等.压电传感器在动平衡测量系统中的设计与应用[J].自动化仪表,2008,29(12):1-4.

[6]康成良,李慧敏,赵良梁,等.用于电动工具转子的全自动平衡机的影响系数标定方法研究[J].组合机床与自动化加工技术,2007(6):23-26.

(编辑 李秀敏)

Study of Automatic Dynam ic Balancing System for Engine Crankshaft

CHENG Tao-tao,ZENG Sheng,LIBin,JIN Tao

(Institute of Chemical Machinery,Zhejiang University,Hangzhou 310027,China)

In order to improve the dynamic balancing efficiency,accuracy and the automation of the crankshaft for the inland manufacture,an automatic dynamic balancing scheme is studied.Form the viewpoint of the system,the key problems that should be considered is summarized,which include the balancing test unit and driving system,the support-up and rotating unit,the drilling unit,the scraps disposal unit,the control system structure,the controller,the analogue and the digital signal process,the mathematic model,the cut positioning method,the sequence controlmethod and so on.The prototype machine is developed.And the experimental results prove that the scheme is successful.

crankshaft;dynam ic balancing;automatic dynamic balancing system

TH16;TG65

A

1001-2265(2012)08-0001-05

2011-12-19;

2012-01-05

浙江省重大科技专项资助项目(2011C11064)

程涛涛(1985—),男,河南平顶山人,浙江大学化工机械研究所硕士研究生,从事机电一体化研究等,(E-mail)shengzeng@zju.educn;通讯作者:曾胜(1970—),男,江西人,(E -mail)shengzeng@zju.edu.cn。