温度因素对密封性测试的影响及其应对技术措施

2012-02-05朱正德

朱正德

(大众动力总成(上海)有限公司,上海 201807)

温度因素对密封性测试的影响及其应对技术措施

朱正德

(大众动力总成(上海)有限公司,上海 201807)

文章首先分析了温度因素对工件密封性测试结果的影响,并指出为消除这种在制造业中难以避免的情况而采取相应技术措施的必要性。在阐述了基于温度补偿原理的修正方法在泄漏检测中的应用,以及客观上其存在的局限性之后。文章重点就已被众多主流汽车发动机厂所接受的对经高温清洗后的工件,如何通过自然或强制冷却的方式以降低温度变化对的泄漏检测影响做了介绍。

泄漏检测;影响因素;温度补偿

1 温度因素对密封性测试的影响

密封性是一项重要的产品质量指标,而作为密封性监控手段的泄漏检测技术经多年的发展和完善,现已相当成熟。由专业化厂商生产的商品化程度很高的定型产品不但能在很大程度上满足各种用户的不同需要,而且在批量生产方式的制造业中获得了广泛的应用,汽车行业就是一个有代表性的应用领域。

产品密封性指标为被测物的泄漏率Q[1],Q是单位时间内在一定测量压力下泄漏到标准大气中的气体体积,用ml/min或L/h表示,一般会标识在产品图纸上。以应用最广泛的压力法检测技术为例,它是依据因泄漏而引起测量压力变化这一原理,再利用流量压力的变化量间接地来求出泄漏率Q。通过对测试过程做一些假设,如气体不可压缩、处于等温状态、被测物体容积没有变化、视测量压力无剧烈变动等,就能近似地确定两者之间的关系,其表达式为:

式中:Q——标准大气压下的泄漏率(ml/min);

ΔP——压力降(变化量)Pa;

V——被测系统容积ml;

tm——检测时间s;

Patm——大气压(Patm=1.013 ×105Pa)

显然,(1)式成立的前题,或者说实测结果能较接近(1)式所得值的条件,就是趋于符合上述假设,否则所检出的被测物的泄漏量就会发生较大的变动,从而给企业带来判断时的困难。以下几种取决于环境和工况的因素将会给工件的密封性测试带来很大的干扰,直接影响到检出的泄漏值的可靠性:

(1)温度;

(2)湿度;

(3)被测工件的容积稳定性;

(4)密封检测设备中封堵夹具的不严密;

(5)被测腔/件的可操作性差。

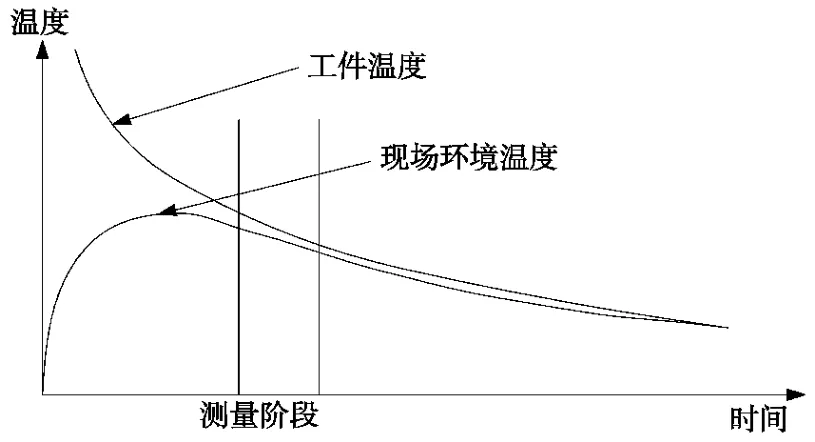

以上第一、第二和第三项往往都是由环境和工况两者共同作用造成的,不过在所有影响因素中,与产品密封性检测干系最大的,也是企业最为关注的还数温度。理论分析和实践验证都表明,工件在进行泄漏检测时对温度变化极为敏感,测量过程中温度的变化会导致工件被测腔体内测试空气压力的相应变化,从式(1)可知,这将直接影响测得的泄漏率。通常情况下,温度即使稍有升高,就已会加剧被测工件的泄漏,也就是说,在这期间若有一批相似(同)的零件先后通过密封性测试工位,很有可能出现前面的那些判为不合格,而后面的随着温度的下降,则会被判为合格的反常情况。而之所以会有这种现象发生,完全是由于在外部环境或者工件自身的温度产生变化——譬如升高——时,工件外表受热后将会很快将其感受的热量传递给被测腔内的测试空气,参见图1。图中,上面一条曲线代表工件感受的温度,也就是外部的环境温度,而下面一条曲线则表示被测腔内测试空气的温度,经过很短暂的一段时间,两者趋于一致。

图1 工件外表温度变化的传递过程

事实上,上述情况在汽车制造业等行业是相当普遍的,一方面车间现场的环境温度会伴随时间发生变化,尤其是盛夏季节,在多数条件一般的企业,早晚与中午的温差相当大。但更多的还是由生产过程、作业方式引起的,以下是一些代表性例子:

(1)被测工件在经过了清洗工序后,进入下面的密封性检测工位;

(2)被测工件由于作业方式而被升温,例如在进行焊接时;

对于在机械制造业所占比例最大的机加工零部件来说,上述第一种情况最有代表性也最为普遍,也将是本文考察、研究的主要对象。

2 温度补偿在密封性测试中的应用

客观地讲,在密封性测试中利用温度补偿方法来改善、提高泄漏检测的可靠性和准确性是一项相对而言已比较成熟的技术。温度补偿的基本原理为:利用密封检测设备所配计算机的数据采集和处理功能,将分别来自用于探测生产现场环境和被测零件实时温度的两只温度传感器(见图2)所得的温差和与之对应的此时检漏仪的压力降信号数值形成修正曲线,并编制成补偿程序。在这之后再执行泄漏检测时,通过对实测结果的修正,就能较大程度地提高最终测值的准确度。具体做法和步骤如下:

图2 探测环境和零件实时温度的两个传感器

(1)准备阶段,其间应尽量排除设备使用环境中的各种干扰因素,包括:

1)确保封堵夹具的可靠性;

2)保证试验用样件(也包括“标准件”)的充分干燥;

3)为改进、提高温度补偿的效果,尽可能做到被测件和夹具之间的绝热,阻断两者间的热传递,应采取在所有工件触及的部位加塑料隔热垫,不仅是封堵板,还包括工件托架;

4)通过采取一些措施,以使试验中所用压缩空气的温度尽可能与环境温度相一致。

(2)验证、确保仪器工作状态的稳定

前面那个人一瘸一拐,登上对面的河岸,头也不回,只顾向前走去,河里的人眼睁睁地瞧着。他的嘴唇有点发抖,因此,他嘴上那丛乱棕似的胡子也在明显地抖动。他甚至不知不觉地伸出舌头来舐舐嘴唇。

1)按额定值设置了测试压力,时间,泄漏率等测试参数后,利用标准件(即“零泄漏”样件)做10次测试。试验时要求夹具和工件都保持在室温。如果发现此时的样件比环境温度为高,还需让设备停止运行一段时间,以便使其恢复到室温。一般来说,每二次测试之间,需至少相隔30秒,以避免因反复对工件充/排气而导致的对测试的干扰。观察检测结果,通常要求其分散性控制在允许泄漏率的5-10%以内,具体取多少,还须根据被测物的泄漏允值来定。

2)上述试验验证的是仪器的重复性、稳定性,之后就需要确认它的准确性了。方法是利用标准件和作为工作标准器的模拟泄漏校准仪,分别在允许泄漏率的范围内和超出一定数值后设定10个点,然后进行10次测试。类似于前面的试验,其间也需避免温度影响等干扰因素,而对允许的波动范围,也应根据具体情况来确定。若发现有超差,则需要再仔细调整。

(3)温度补偿修正曲线的形成和补偿功能的实现

1)把上述标准件象对待一般工件那样,经过清洗、烘干工序后进入密封性检测工位,然后就停留在那里进行反复测试,直到该标准件完全冷却。在这其间,密封检测设备所配计算机将不间断地执行对环境和零件两者间的温差,以及与此时泄漏状况相对应压力降数据的采集、存储。这项工作将持续至被测工件和环境之间的温度差≤+0.5℃。由此就可以得到一条相应的温度补偿修正曲线,见图3。从图中可见,该补偿曲线事实上就是之前所采集到的众多测得值,也即图3中那些与实测值对应点子的一条回归曲线。

图3 数据采集和温度补偿修正曲线的建立

2)为获得上述这条用于温度补偿的回归曲线,也还可以在实际生产状态下,利用真正的工件连续做至少几百次(如n=500)的测试。从这数百次测试中,设备所配计算机将选择出不漏的检测结果和对应工件,从中就能得到类似前面那样的相对于工件和环境温差的压力降分布,进而同样作出一条温度补偿修正曲线。

3)在完成了建立对应于某种零件的温度补偿修正曲线之后,密封性检测设备的温度补偿功能就能体现出来了。具体地说,当在任意工况下进行工件的泄漏检测时,只要根据所检出的现场环境和被测零件两者之间的温度差,然后从此时测得的代表工件实际泄漏情况的压力降中扣除一个与温度差对应的修正值即可,而这个修正值就是由温度补偿修正曲线所决定的。当然,检测设备中的计算机能方便的完成压力降与泄漏率两者间的转换,最终在密封性检测设备上将只显示被测零件经补偿后的压力降和泄漏量。图4是温度补偿原理用于泄漏检测的形象表述,图中的斜向直线为一条对应于某种情况的温度补偿修正曲线,只是曲线的纵坐标已由图3中的压力降转换为泄漏率。

3 减少、消除温度因素影响的有效途径

图4 温度补偿在工件实际泄漏检测时的实现

众所周知,近年来在以批量生产为特征的汽车制造业中,铝、镁等轻金属合金材料获得了广泛的应用。越来越多重要零部件的轻量化,对提升产品的节能、安全等性能发挥了很大的作用,但也使企业在生产过程中面临一些新问题,对密封性检测的影响即是其中之一。鉴于铝、镁合金这类材料的导热性好,因此对温度变化更为敏感,这种情况反映在那些内腔容积小、表面积大的工件,例如象检测发动机中的铝质缸盖油道密封性时,甚至于达到仅仅用手触摸其表面,即可发现会对检测结果有影响的程度。在现今日益突出产品质量重要性的大背景下,自九十年代初起,温度补偿系统的应用一度很盛行,主要用于降低工件自身与环境、工况(包括通入的压缩空气)两者的温差,以降低温度变化对测量结果的影响[2]。譬如,在汽车发动机制造业中,类似缸体、缸盖等零部件在经高温清洗后,其水道、油道密封性测试工位上就用得很多。顺便指出,温度中对密封性测试使用最为广泛的压力型泄漏检测仪的影响远大于其他类型的泄检漏仪[3]。

如上节所述,温度补偿用于密封性检测不存在技术方面的困难,且在上世纪最后10年左右的时间里一度被较多地配备于生产线中大量在用的泄漏检测设备。但一个不容置疑的事实是,从九十年代后期起,这项技术的应用已逐渐减少,并在各主要汽车工业国都呈现相同的趋势。以上海大众为例,在1997年建成的二条缸体、缸盖生产线,在高温清洗后的泄漏检测设备中都带有温度补偿功能,但在2000年末新建的又一条缸盖线的同一工位上,就已取消了这一功能。而在德国大众汽车公司中规模最大的发动机制造企业——Salzgitter工厂里,近几年所有新建、改建的生产线的密封性检测工位,也不再配置这类系统。那么原因何在呢?原因不在这项技术欠完善,而是人们在实践中形成的共识。

从本文第二节所述可知,形成一条温度补偿修正曲线和编制相应的温度补偿程序,必须得在现场运行环境下,以大量通过检测获得的数据为基础,整个过程比较繁琐。考虑到工作条件,包括由被测件因工艺变化而引起的,以及设备对应部位的改变等等,都会造成过了一段时间就得重新做一次。尤其是当前企业(国内外都一样)为了适应市场的变化,产品、特别是象轿车这一类的,已经进入了多品种、中小批量的生产模式阶段,这无疑进一步增加了工作条件变化的频次,也相当于加大了为实施温度补偿而需进行的调整工作量。正是在这种情况下,汽车制造业中的一些主流企业经反复权衡,逐渐树立了这样的理念:采取让经过高温清洗后的工件,通过实行自然或强制冷却的方式,以达到与现场环境温度趋于一致的目的,实际上无论是对企业,还是对生产的运行,都更为方便、更为有利。德国大众Salzgitter工厂在上世纪九十年代末,采用了在某条生产线旁设置一个专用区域,暂时存放经清洗后的工件,数量是50只,以此产生自然制冷的效果。而前面提到的上海大众在2000年末新建那条缸盖线的密封性检测工位上,一方面确是取消了温度补偿这一功能,但与此同时则在清洗机中首次用上了增加强制冷却这道工序,也即在缸盖完成高温清洗之后,还需实施对工件的冷风降温。

近十年来,国内外多数主流汽车发动机厂基本上都为新建的生产线选用了这一清洗机工作模式,且在强制冷却工序之前设置了真空干燥工序,更提升了降温的效果。图5是几年前新建的某一发动机厂缸体线所配清洗机中的冷却工位,从图中可清楚地看出,该工位共能挨次排列5个缸体,而起冷却作用的风管位于上方。由于这条线的生产节拍是54秒,因此事实上最终从流出的工件,真正在冷却区所停留的时间将近5分钟,远远长于1个生产节拍。鉴于在此类先进的清洗设备的控制屏上能清楚地显示出现场环境温度和已流出冷却室的(但还未进入密封性检测工位)缸体表面温度,再加上必要时对工件进行后续泄漏检测状况的反馈,操作人员就能方便地据此进行调控,以使进入泄漏检测设备时的缸体,其表面与车间现场之间的温差能保持在一个合适的范围。

图5 缸体线清洗机中的冷却工位示例

大量实践表明,在一般情况下,对于象批量最大的中、小排量汽车发动机中缸体、缸盖的水道、油道,当它们的泄漏率为5~10ml/min时,只要把上述温差控制在+-5℃左右,温度变化对密封检测的影响就已可忽略不计。当然,近年来一些高性能轿车发动机对应部位的泄漏率已出现小于5ml/min,但相关企业在运行中,可方便地把温差的调控适时加以压缩,如+-3℃。事实证明,效果完全相同。

然而,需要指出的是,能产生以上效果的一个重要条件是生产现场自身的温度变化应较小,企业必须在规划阶段就考虑到应为车间配备有相应的控温系统,以保持较小的温度梯度。

图6是不久前新建的一条现代化缸体生产线中清洗工序的一个典型布置,从图中可以看出,此处所采用的清洗机已将真空干燥室和冷却室从清洗机的主体设备中分离了出来,经清洗后的工件在先后到达干燥和冷却工位前都还有一段在输送滚道上与生产现场直接接触的运行过程,这就更利于均衡和降低了进入密封性检测工位时的缸体与环境间的温差,进一步提高了泄漏检测结果的可靠性。

图6 现代缸体生产线中清洗工序的一个典型布置

当然,尽管如此,也并不就意味着温度补偿方法已经完全过时或都被摈弃。事实上,温度补偿系统用于密封性检测设备的情况仍然存在,主要是汽车制造业中的一些动力总成生产厂。如在德国大众Salzgitter工厂里,虽然近十年在新添的设备中均已不带这项功能,但在在用的160多个泄漏检测工位中还是保留了二处。而据调查,就以最有代表性的汽车发动机缸体、缸盖为例,在国内近年新建的很多条生产线中,还是有数量不多的那么几条,在其对应的泄漏检测设备中配备了温度补偿功能。

[1]朱正德.关于制造过程中密封性指标的监控[J].组合机床与自动化加工技术,2002(5):1-6.

[2]朱正德.泄漏检测设备在装备制造业产品质量控制中的应用[J].装备机械,2009(4):52- 56.

[3]朱正德.工艺中的泄露检测对产品质量控制的重要性[J].汽车工程师,2010(8):33-36.

(编辑 赵蓉)

The Influence of Temperature’Fact for the Leakage Test and the Adaptable Procedure Executed by Factory

ZHU Zheng-de

(SHANGHAIVOLKSWAGEN Powertrain Co.Ltd,Shanghai201807,China)

At first this article analyzes the influence of temperature’fact for the leakage test,then points the necessity of the adaptable procedure executed by factory.After explaining the modification method based on the temperature compensation principle and the lim itation in application of practical leakage test,the article introduces emphatically how to reduce the influence of temperature’change using themethods of natural or constrained cooling-off for high temperaturewashing’parts produced by thosemainstream engine factories.

leakage test;influence’facts;temperature compensation

TH16;TG65

A

1001-2265(2012)08-0085-04

2012-05-03

朱正德(1945—),男,上海人,大众动力总成(上海)有限公司教授级高级工程师,研究领域为计量与检测,(E-mail)zhengde_zhu@yahoo.com.cn。