精密卧式加工中心主轴轴向热误差补偿方法*

2012-02-05位文明赵万华张晓毅

李 旸,位文明,赵万华,张晓毅,朱 祥

(1.西安交通大学机械制造系统国家重点实验室,西安 710054;2.沈机集团昆明机床股份有限公司,昆明 650203)

精密卧式加工中心主轴轴向热误差补偿方法*

李 旸1,位文明1,赵万华1,张晓毅2,朱 祥2

(1.西安交通大学机械制造系统国家重点实验室,西安 710054;2.沈机集团昆明机床股份有限公司,昆明 650203)

热误差是精密机床最主要的误差源之一。主轴是机床的关键部件,其热误差直接影响机床的加工精度。文章以某型号精密卧式加工中心主轴为对象,对其温度场和热变形进行了仿真分析。根据仿真结果发现主轴轴向热变形更严重,并结合机床结构确定温度传感器布置位置。在此基础上,对不同转速下主轴部分位置温度和轴向热误差进行现场测试。运用最小二乘法建立热误差补偿模型,直接结合机床FANUC数控系统实施主轴轴向热误差补偿。经实验验证,补偿后主轴轴向热误差减小了85%以上。

精密卧式加工中心;主轴热误差;FANUC数控系统;热误差补偿

0 引言

热性能是影响精密卧式加工中心能否良好工作的重要因素之一,主轴是该类型机床保证加工精度的最直接部件,由于其内部轴承高速旋转会产生大量热而导致主轴发生变形,从而影响加工精度[1]。近年来,主轴热特性和热误差的研究逐渐成为国内外机床热误差研究领域的热点。张耀满等[2]利用ANSYS软件对主轴温度场、热变形进行了仿真,并初步预测了达到热平衡的时间,但未进行实验验证;Choi等[3]采用有限元法对带有齿轮的五轴加工中心主轴系统温度场分布进行了计算,并与实验结果进行对比,验证了其有限元模型的准确性;Bossmanns等[4]通过实验和计算建立了功率为32kW,最高转速为25000rpm的高速电主轴的热特性模型;Creghton[5]不仅利用有限元分析对主轴温度场和热变形进行了预测,还利用热电阻和电容式传感器分别对不同转速下主轴的温度和热变形进行测试,测试结果很好的验证了有限元分析的准确性。根据测试结果建立了主轴热误差模型,但却没有对热误差进行补偿。由于数控系统自身的封闭性,潘淑微[6]利用一种基于PMAC多轴运动控制卡的软件系统对机床热误差进行补偿,杨建国等[7]利用一种基于机床外部坐标系偏置的数控机床误差实时补偿器,对数控车床主轴热误差进行补偿,以上两种方法均可大大降低热误差,但需要在在系统外部增加补偿硬件装置以及专业人员进行软件编程,既增加了系统的复杂性,又增加了成本。

本文以某型号精密卧式加工中心主轴为对象,利用ANSYSWorkbench对其温度场和热变形进行仿真分析。根据仿真结果发现主轴轴向热变形更严重,并结合机床结构确定温度传感器布置位置。利用磁铁式温度传感器和雷尼绍激光测头对主轴部分位置温度和轴向热变形进行测试,运用最小二乘法建立热误差补偿模型。结合FANUC数控系统自身的温度补偿策略,由热误差补偿模型生成热误差补偿表并嵌入数控系统中,最终实现主轴轴向热误差补偿,经实验验证此方法可以有效的减少主轴轴向热误差。

1 主轴系统热误差仿真计算

1.1 有限元分析模型与材料属性

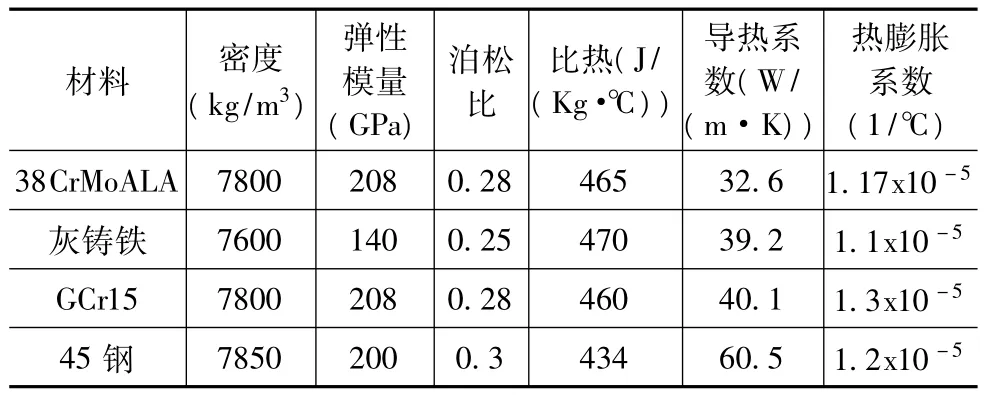

为了提高网格划分质量、节约仿真计算时间,对精密卧式加工中心主轴三维模型进行适当简化:①删除次要部件:如删除冷却油管、螺钉等;②删除微小特征:如去除倒角、圆角、凸台等;③部分形状修改,如将轴承等效为圆环。将简化后的模型导入ANSYSWorkbench进行网格划分,得到主轴有限元分析模型,如图1所示。根据表1设置材料属性,主轴、主轴箱、轴承的材料分别为38CrMoALA、灰铸铁以及轴承钢GCr15,其余部件均设置为45钢。

图1 精密卧式加工中心主轴有限元分析模型

表1 主轴系统材料属性表[8]

1.2 热载荷施加及边界条件设置

主轴主要热源为轴承,而轴承由于摩擦产生的发热量与轴承类型、润滑方式和受力情况密切相关。本文中轴承为深沟球轴承和角接触轴承,润滑方式为脂润滑。利用ROMAX计算不同转速下轴承的轴向和径向受力,并根据式(1)计算其发热量,将发热量加载到轴承的内圈和外圈上[9]。

其中,n为轴承转速(r/min),M为轴承摩擦力矩(N·mm)。

忽略主轴系统的辐射散热,主要考虑对流换热。主轴箱外壁为自然对流换热、冷却套中有冷却液通过为强制对流换热,根据式(2)计算主轴系统各部件的对流换热系数,并加载到相应面上[10]。

其中,Nu为努赛尔数,λ流体导热系数(W/m·K),l是特征长度(m)

表2为根据公式(1)、(2)计算得到转速为2000r/min、3000r/min、4000r/min 时的轴承发热量及对各部件流换热系数。

表2 不同转速时轴承发热量及各部件对流换热系数

1.3 仿真分析结果

图2为主轴转速为2000r/min时主轴温度场的仿真结果。主轴箱中由于有冷却液循环冷却,箱体中轴承的发热量得到一定的控制,而靠近尾部的轴承无冷却液冷却,与其他轴承相比发热严重。同时尾部编码器受邻近轴承的影响,具有较高的温度。主轴箱顶部温度最低,端部由于内部有冷却液通过也温度较低,且温度场分布均匀。

图3为主轴转速为2000r/min时主轴在不均匀温度场下达到热平衡时轴向热变形云图;表3为主轴各向热变形统计。由仿真结果看出,与径向热变形相比主轴轴向热变形更为严重,因此重点对主轴轴向热变形进行测量与补偿。

图2 精密卧式加工中心主轴热平衡时温度场

图3 精密卧式加工中心主轴轴向热变形

表3 主轴轴向、径向热变形仿真结果统计

2 实验方法与过程

2.1 温度测试

实验采用PT100磁铁式热电阻传感器进行温度测试,输出端连接多通道参数采集系统,对检测到的数据处理、记录。轴承是主轴主要热源,但在系统内部,无法直接测量其温度。结合机床结构,布置大量传感器对主轴系统的温度进行初测。由仿真和初测结果发现,主轴前端发热较小且温度场分布均匀,而主轴后壁、编码器温度较高,因此,如图4所示,最终在主轴箱后端壁面(位置1)、编码器外缘(位置2)、主轴前端(位置3)分别对应布置三个温度传感器(传感器1、2、3),在床身上安装一个温度传感器(传感器4)用以表征环境温度。

图4 温度传感器安装位置示意图

2.2 主轴轴向热变形测试

利用雷尼绍激光测头检测主轴轴向热伸长,图5为主轴轴向热变形现场测试图。雷尼绍激光测头包括激光发射器和接收器,二者分别固定在工作台两侧且随工作台在Z方向移动。发射器发出的激光在未受阻挡情况下,完全入射到接收器里。测试时,首先移动工作台,当主轴端部安装的刀具遮挡住激光时,数控系统将自动记录此时的Z轴坐标Z0,并以Z0为基准点。移动工作台,保证激光未被遮挡,运转主轴。一段时间后当工作台移动回来,激光再次被遮挡时,记录此时的Z轴坐标Z1,两次测量坐标之差Z=Z1-Z0即为主轴轴向的热伸长。

图5 主轴轴向热变形现场测试图

2.3 测试结果

主轴以不同转速工作时,主轴轴承会承受不同的转矩,轴承发热量发生改变,主轴温度场和热变形也随之改变。本文分别对主轴以转速2000r/min、3000r/min和4000r/min空载运转时的温度和轴向热变形进行测试,测试结果如表4所示。表4中最大温升和最大变形量分别为主轴到达热平衡态时,不同位置温度传感器所测温度与环境温度的差值以及主轴轴向热变形,测试过程中环境温度基本保持不变。随着转速增大,主轴不同位置的温度逐渐升高,变形量也增大,主轴转速为4000r/min时,主轴轴向最大热变形高达227μm,严重影响机床的加工精度。

表4 不同转速下主轴热误差测试结果统计

3 热误差建模

最小二乘法应用广泛、形式简单,并且容易通过计算机的简单程序实现,具有较高的拟合精度。利用最小二乘法对转速为 2000r/min、3000r/min、4000r/min时主轴温升-热误差曲线进行拟合,拟合结果见图6。图中横坐标为不同转速下位置1-3的温升值,纵坐标为主轴轴向热误差。从图中看出不同转速时主轴温升-热误差曲线差距很小。

图6 不同转速下不同位置温升-热误差曲线图

由于机床FUNAC数控系统补偿策略的限制,在进行热误差补偿时,系统中只允许放入一个温度值和对应的补偿量而需忽略转速的影响,因此为了符合数控系统的要求,同时在尽可能大的温度范围内实现热误差补偿,本文选用4000r/min高转速时的温升-热误差数据进行建模。由图6看出,主轴转速不同时3个不同位置的温升-热误差曲线图较接近,现通过比较不同位置不同转速时的热误差曲线与4000r/min高转速时的热误差曲线的差异,确定热误差补偿建模时最终建模选用温度数据。本文利用两条曲线间的最大误差(MAX)和均方误差(MSE)来表征二者间的差异(表5)。

表5 不同转速时不同位置的热误差曲线与转速为4000r/m in时的热误差曲线的比较

由表5看出,转速4000r/min时位置2处温升-热误差曲线与2000r/min、3000r/min时该位置的温升-热误差曲线的差异最小,因此选用传感器2(编码器外缘)与传感器4(床身温度)的差值作为温度触发量,激光测头测得的伸长量为误差补偿量,运用最小二乘法建立误差补偿模型,其表达式如下:

式中x为温升值,℃;f(x)为误差补偿值,μm。

4 热误差补偿及效果验证

4.1 热误差补偿的实施

FANUC数控系统采用热误差表对主轴轴向热误差进行补偿。根据数控系统的要求,补偿表中温升值从0℃开始,并将0℃对应的补偿量设为0μm,温升间隔为0.5℃,根据热误差补偿模型计算不同温升对应的热误差补偿量存入表中。由于系统指令倍增比为10,因此存入的数据均需扩大十倍(表6)。机床启动后,数控系统依据热误差补偿表自动实现主轴轴向热误差的补偿。

表6 部分FANUC数控系统热误差补偿表

4.2 热误差补偿效果验证

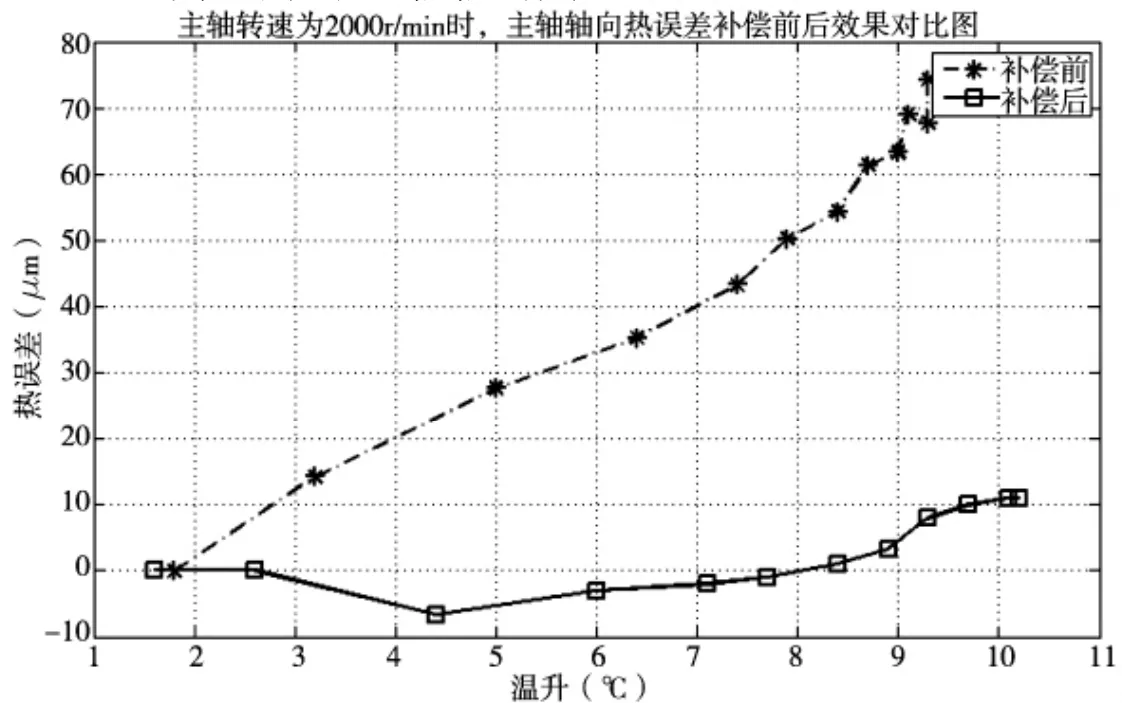

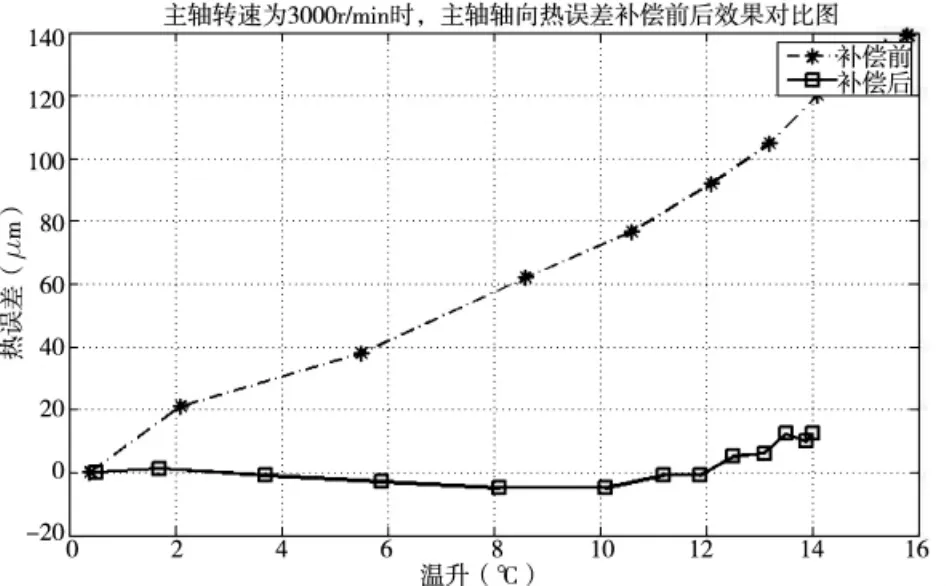

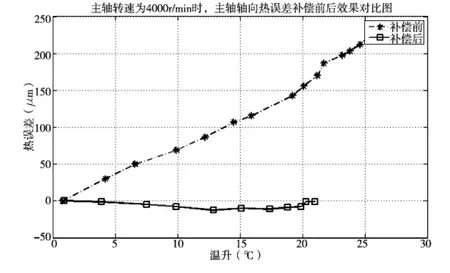

图7~9为精密卧式加工中心主轴轴向热误差补偿前后的对比图,从图中看出热误差补偿效果明显。主轴转速为2000r/min时,热误差从原来的75μm降低到11μm,减小85%;转速3000r/min时,热误差从 140μm 降到 15μm,减小 89%;;转速4000r/min时,热误差从225μm降到20μm以内,减小91%以上。由此看出,利用本文的方法可以简单、有效的减小主轴轴向热误差。

图7 主轴转速为2000r/m in时,主轴轴向热误差补偿前后对比图

图8 主轴转速为3000r/m in时,主轴轴向热误差补偿前后对比图

图9 主轴转速为4000r/m in时,主轴轴向热误差补偿前后对比图

5 结束语

本文利用ANSYSWorkbench对精密卧式加工中心温度场和热变形进行仿真,确定轴承为热源,结合机床实际结构,确定温度测试时温度传感器放置位置。同时由仿真结果发现与主轴径向热变形相比,轴向变形更严重。分别利用磁铁式温度传感器和雷尼绍激光测头对主轴温度场和轴向热变形进行测试,通过分析测试结果确定利用编码器外缘和环境温度的差值以及轴向热误差进行热误差建模。利用最小二乘法建立不同主轴转速下的热误差模型,发现不同转速时主轴温升-热误差曲线差距很小。结合数控系统补偿策略,并根据高转速4000r/min的热误差模型生成热误差补偿表,对主轴轴向热误差进行补偿。补偿后,转速为2000r/min时,主轴热误差减小了85%;转速3000r/min时,热误差减小了89%;转速4000r/min时,热误差减小了91%以上。本文验证了热误差补偿模型的正确性,并且发现对于此精密卧式加工中心,可以用4000r/min的热误差模型对其他不同转速下的主轴轴向热误差进行有效的热补偿。

[1]Kim SM,Lee SK.Prediction of thermo-elastic behavior in a spindle-bearing system considering bearing surroundings[J].International Journal of Machine Tool& Manufacture,2001,41(6):809 -831.

[2]张耀满,高冠滨,王东旭,等.加工中心主轴部件及其主轴箱的热特性有限元分析[J].组合机床与自动化加工技术,2005(4):43-52.

[3]Choi J K,Lee D G.Thermal characteristics of the spindle bearing system with a gear located on the bearing span[J].International Journal of Machine Tool& Manufacture,1998,38(9):1017-1030.

[4]Bossmanns B,Tu JF.A thermalmodel for high speedmotorized spindles[J].International Journal of Machine Tool &Manufacture,1999,39(9):1345 -1366.

[5]CREIGHTON E,HONEGGER A,TULSIAN A,et al.Analysis of thermalerrors in a high-speedmicro-milling spindle[J].International Journal of Machine Tool& Manufacture,2010,50(4):386 -393.

[6]潘淑微,贺永,傅建中.基于PAMC的数控车床主轴热误差补偿系统研究[J].机械制造,2007,45(5):40-42.

[7]杨建国,任永强,刘国良,等.基于机床外部坐标系偏置的数控机床误差实时补偿器:中国,200410093428.1[P].2005-6-29.

[8]康子雄,位文明,李旸,等.侧挂式主轴系统热特性仿真分析[J].机械工程与自动化,2011,168(5):1-3.

[9]Chen T Y,WeiW J,Tsai JC.Optimum design of headstocks of precision lathes[J].International Journal of Machine Tool& Manufacture,1999,39(12):1961 -1977.

[10]杨世铭,陶文铨.传热学(第三版)[M].北京:高等教育出版社,1998.

(编辑 李秀敏)

Axial Thermal Error Com pensation Method for the Spindle of the Precision Horizontal Machining Center

LIYang1,WEIWen-ming1,ZHAOWan-hua1,ZHANG Xiao-yi2,ZHU Xiang2

(1.State Key Laboratory for Manufacturing System Engineering,Xi’an Jiaotong University,Xi’an 710054,China;2.Shenji Group,Kunming Machine Tool Company Limited,Kunming 650203,China)

Thermal error is one of themost significant errors of the precisionmachine tool.The spindle is a primate part of themachine tool,and its thermal characteristics have great influence on the accuracy of themachine tool.The temperature field and thermal deformation of the spindle of a certain type of precision horizontalmachining center were analyzed first.Itwas found that the axial thermal deformation was larger than the radial thermal deformation.And the optimal places of the temperature sensorswere determined considering the structure of themachine tool.Then the temperature of some certain points on spindle and axial thermal deformation of spindle operating at different rate weremeasured.On basis of the experimental data,the thermal error compensation model was built by using least square method.The predicted thermal error based on themodelwas sent to the FANUC CNC system directly for thermal error compensation.The test results showed that the axial thermal error was reduced more than 85 percent.

precision horizontalmachining center;spindle thermal error;FANUC CNC system;thermal error compensation

TH16;TG65

A

1001-2265(2012)08-0009-05

2011-07-25

国家重大科技专项资助项目(2010ZX04001-021)

李旸(1986—),女,西安人,西安交通大学博士生,研究方向为精密机床热误差补偿,(E-mail)liyangjuan@stu.xjtu.edu.cn。