五轴数控机床后置处理技术分析与工程实践

2012-02-01黄安庆

黄安庆

梅州市高级技工学校,广东梅州 514000

1 五轴数控机床的数控模型分析

五轴数控联动技术字虽然难度较大但是需求广泛。其主要是将计算机控制与高性能伺服装置、精密数控加工等技术集中在一起,获得一种多维度连续、平滑加工的模式,尤其是对与复杂曲面而言是一种重要的技术措施。下面就从其五轴数控建模上分析其工作的基本原理。

在简单的三轴加工联动的情况下,控制人员不需要关系工作台与刀具的工作状况,因为机床的三轴向加工模式是相对固定的运行模式,不同系统的后处理情况变化不大。而五轴数据加工在原有的普通三轴基础上增加了两个轴向旋转,机床转动与主轴转动存在差异,因此对于不同的系统与旋转坐标的后置位置相差较大。旋转A、B、C三个轴相对应的是X、Y、Z坐标,其方向按照右旋螺纹的方向进行。即面向机床Z轴平行与刀具的旋转,Z+为向上而X+为向右,Y+则向内,与设计坐标系保持一致。X、Y机床坐标由设计坐标Z轴旋转一定角度C后获得,然后在绕X轴旋转角度A,计算的过程十分复杂。

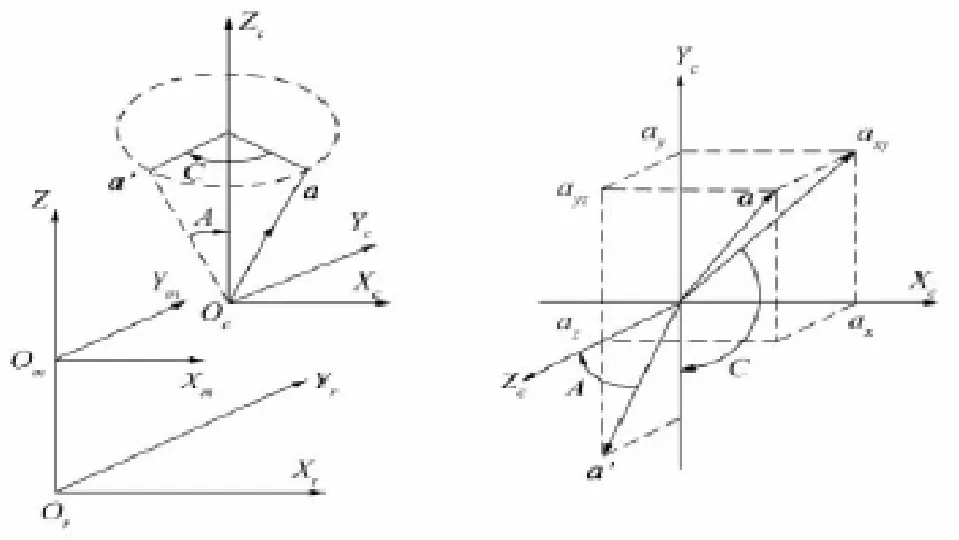

图1 五坐标加工刀轴矢量转动关系

从上面的图1中看,CAM加工坐标系统为OmXYZ,机床的加工坐标系统则为OrXYZ,工作台的旋转轴和Z轴相同,工作台A的转轴与X方向相同,OrXYZ坐标的原点在A、C向交汇的点上。CAM加工坐标OmXYZ与机床坐标OrXYZ的Z轴方向保持一致,其与为平行,即OmOr=d,加工件就会绕着OrXYZ中的Z轴进行旋转,角度小于360°。刀具参考的点为Oc在CAM系统中OmXYZ坐标为(Xc、Yc、Zc)。刀具轴矢量a为单位矢量,在CAM加工坐标系OmXYZ中对应的坐标即为(ax、ay、az)。为了让计算更加方便,通常以Oc为原点建立刀具的矢量坐标,使之与CAM加工坐标向平行。如果上述条件已知就可以计算对应的加工角度,指导完成加工。

2 五轴数控的后置处理原理分析

后置处理可以分为两种系统,专用后置处理与通用后置处理。前者往往是指针对专用数控编程系统或者特定数控机床而专门开发的程序,通常直接读取刀位文件中的位置数据,根据特定的机床特征和功能,以及指令格式等将其转化为数控程序完成输出。这类后置处理系统往往在专用数控编程中出现,即提供非商业化服务,其对刀位文件格式简单,不会受到标准的规范,机床的特征与数控系统特征一般直接便如后置程序,后置处理过程的针对性较强,程序结构简单容易实现。

通用后置处理系统主要针对的是不同种类的数控机床和数控系统对刀具的控制,对刀位文件进行后置处理,使得输出符合数控系统的指令和格式的数控程序。但是因为数控机床的多样化与技术不断提高,通用的后置技术通常在一定范围内通用,其通用化的程度需要按照标准与规范来考虑。但是其对商业加工的意义较大,因此通常所指的后置处理技术即为通用后置处理。其后置输入的信息要求如下:刀位文件的输入,后置处理技术主要是将刀位文件转化为可以应用数控机床的加工程序,实现这个转化的通用化,就要求刀位文件实现规范与标准化。目前国际上流行的做法是数控编程系统输出的刀位文件应满足IGES要求。如果刀位文件是非标准,则对应的格式应制定一个规范进行控制;数控文件,数控系统特性文件是为数控后置处理系统提供转换,将刀位文件的内容转换为适应具体机床的控制程序,其格式应进行必要的标准化。最后,数控机床的特征性文件设置,这个文件是描述机床运行与结构特征、运行参数、运行轴行程、最大速度、加速度等文件,后置处理系统根据这个文件对机床的运动求解、非线性运行误差校正、进给速度校对、速度修正等处理。

3 在后置处理技术基础上后置处理器的开发

随着五轴数控技术的发展,对其后置处理技术的要求也不断提高,工程实践中往往利用后置处理器对某个生产过程进行“专用”控制,以满足商业生产。下面就以五轴双转台数控机床(MIKRON HSM 600U机床)为例进行分析。

3.1 对机床参数的设置

在设置中,对软件对话框进行选择,配置五轴数控系统,根据机床运行的结构所体现的各种参数进行参数选择,如一般参数、四轴五轴窗口,编辑设置圆弧刀轨迹输出的线性轴行程极限、机床的零点位置、直线插补最小分辨率、机床的速度、机床初始坐标、机床旋转轴设定等等进行选择与设定。

3.2 程序与刀轨设定

在程序与刀轨的窗口中定义与修改、专用化所有的机床动作的处理方式。在程序窗口中定义、修改程序化设置其中后处理的程序包括:程序起始段;操作端头;刀轨控制;操作结尾;程序结果。在G代码的窗口下,定义后置处理中所需要的所有G代码,包括:运动速度、直线模式、顺圆运动、逆圆运动、加工面、刀具半径修正、绝对与增量编程、固定加工循环模式等。在M代码窗口定义的是后置处理中M代码内容,包括:结束程序、主轴转向、主轴启停、冷却开关、换刀具等。在定义地址的时候,设置各个关键格式;字符顺序窗口,定义字符优先等级与顺序;在用户定义窗口添加用户自定义的程序指令。在利用程序语言进行编程的时候,实现后置处理的算法中欧能个旋转轴角度的计算、坐标矩阵变换、平动轴移动值计算、增加切削时间等任务都应完成设置。在程序与刀轨参数窗口的用户自定义中,导入已经实现的旋转轴角度计算、平动轴位移计算等都应符合实际加工的需求。

3.3 NC数据设置

在NC数据参数窗口的设置中,应定义NC数据格式。在定义中使用的是G、M字地址和其应用的FOR-MAT格式。完成上述设置后生成的自定义文件为.def、事件处理文件为.tcl,参数文件为.pui,即完成在五轴加工中需要的后置处理器的开发。

4 零件加工的应用

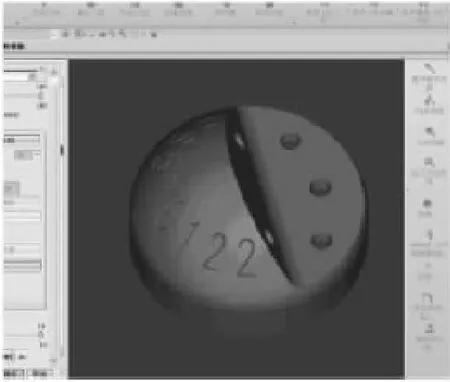

在零件加工的应用中,选择一台电动双转台五轴机床作为测试的对象,完成零件的加工。采用软件构件一个复杂的圆柱加半球的组合零件,在上面完成铣削工艺,并形成两个不同斜度的平面,在两侧在进行垂直方向钻孔,并在球面上雕刻字母,如图2。

加工的步骤分为一下几个:粗加工:完成型腔铣,选择刀具立铣刀,直径6mm,刃场20mm,加工余量0.5mm。半精加工:铣剩余量,刀具设计直径4mm球头刀,刃长10mm,余量设计0.2mm;精加工:变轮廓铣削,刀具沿用半精加工刀具,余量0;多面钻孔加工:钻头直径4mm,深度10mm;刻字加工:选择30°刻字刀,字体深度0.5mm。在加工中编制这些后置处理程序转换为5组加工代码,采用五轴数控设备完成这些加工,从最终的加工结果来看,建立在UG基础上的后置处理系统可以有效的对加工过程进行控制,并实现效率最大。

图2

[1]李贤元,孟文,周奎.五轴数控机床后置处理算法研究[J].机械,2009(10).

[2]喻丕珠,周定伍,周虹.基于UGNX五轴加工后置处理中的坐标变换[J].中国新技术新产品,2009(14) .

[3]祁明灯.五轴联动数控技术的加工案例[J].制造技术与机床,2009(6) .

[4]唐林.数控加工的后置处理技术[J].新技术新工艺,2008(7).

[5]胡乾坤,张慧贤.基于CATIA的FIDIA数控系统5轴后置处理器的研究[J].制造技术与机床,2009(6).