高速线材吐丝机故障分析及改进

2012-02-01郭先任蒋弦弋

郭先任,陈 东,蒋弦弋

广东韶关钢铁有限公司高速线材厂,广东韶关 512123

1 概述

吐丝机是高速线材生产中将轧制的线材吐丝成卷以利收集的关键设备。本厂二线吐丝机由国内生产组装,自2008年3月投产至今,发生了吐丝机轴承烧毁、振动大、甩尾和漏油等故障,严重制约着轧制速度提升,严重影响成品质量、产量,解决吐丝机故障及隐患问题刻不容缓。

2 设备功能及技术参数

1)设备功能:将高速的直线运动的成品线材转变成预定直径的连续线圈,并将这些线材均匀吐圈放置到斯太尔摩控制冷却轨道上。

2)技术性能参数:

机型:卧式吐丝机;

倾角:15°;

线材直径:5.5mm~20mm;

吐圈直径:1050mm;

最大吐丝速度:100m/s;

增速比:1.5366;

电动机形式:交流变频电机。

3 故障问题

3.1 轴承烧毁、振动大

1)2#吐丝机在2010年2月投入使用4个月后出现了空心轴轴承烧毁事故,如图1,故障处理达24小时以上(换1#吐丝机上线使用)。故障现象:轴承保持架裂磨损并从中部裂开,轴承外圈轨道磨损严重,空心轴靠近该烧毁轴承处轴套出现发蓝现象。

2)该吐丝机修复后,利用检修时间再次投入使用吐丝机振动异常,空心轴吐丝头侧轴承振动值达6.5mm/s,传动轴轴承位振动值达4.8mm/s,正常运行过程吐丝机振动值要求≤4.5 mm/s,两轴承部位振动均超过要求范围。

图1 吐丝机空心轴轴承烧毁

3.2 骨架油封漏油

吐丝机使用8个月后,空心轴齿端轴承处密封环磨损,密封环与骨架油封接触处出现漏油,漏油顺着吐丝管流出。由于吐丝机和夹送辊排布紧密,故障处理需整台下线更换密封环及损坏的骨架油封。处理过程发现骨架油封弹簧脱落,唇面破损。

3.3 圈形不稳定及甩尾

出现大小圈及甩尾都会造成拉乱变形、卡住辊道或卡收集芯棒,严重影响收集及圈形质量。

3.4 吐丝管穿管、直导管爆裂

吐丝管穿管、直导管轧制吨位平均为8 000t,吐丝管容易出现穿管造成堆钢,直导管磨损严重和爆裂。

4 故障分析

4.1 轴承烧毁原因

1)吐丝机空心轴烧毁轴承轴承包局部示图如图2,修复过程中发现吐丝机空心轴故障轴承处喷油环油孔有密封胶堵住,造成了轴承供油量不足,润滑不足;

2)烧毁轴承轴承座内孔尺寸为公差要求为Φ310(-0.03~+0.01)mm,测量数据为 Φ310(-0.18~-0.12)mm,内孔偏小,轴承与轴承座为过盈配合,从发蓝现象不难发现吐丝机运转过程产生大量热量;

3)喷油环喷嘴对轴承内圈喷而不是对轴承滚动体喷,滚动体缺油,润滑不良。

图2

4.2 振动大原因

在线检测各轴轴向窜动量、齿啮合和齿轮副侧隙均符合技术要求,判定原因可能是吐丝机动平衡异常。吐丝机修复过程更换了轴承,重新合盖后原来的动平衡被打破了,出现动不平衡,引发轴承振动大的现象。

4.3 漏油原因

密封环与骨架油封接触,吐丝机运转时与骨架油封相对运动,密封环材质为Q235,热处理硬度为HRC28~32,表面未硬化处理,时间一长就出现磨损,骨架油封与密封环接触处渐渐就开始漏油;另由于密封环边缘倒角较小,骨架油封安装过程唇面处弹簧容易卡住掉出来,密封效果不好产生漏油。

1)圈形不稳原因

安装吐丝管的管夹每个都不一样,重量也就不一样,没有明显的标识,容易装乱,造成一换管后吐丝头动平衡变化及吐丝管变形,圈形不稳定;使用时间较长以后,吐丝头与空心轴结合部位逐渐发生微量移动,结合面磨损,吐丝头与空心轴整体动平衡发生变化,出现圈形不稳定。

2)甩尾主要原因

夹送辊加紧力不够,线材尾部出现降速;热检信号误差,夹送动作提前或延迟,导致尾部不夹送,线材尾部出现降速;电磁换向阀卡阻不动作,无法实现尾部夹送。

4.4 吐丝管穿管和直导管爆裂原因

1)吐丝管和直导管主要采用气冷方式,气体流量主要靠安装在进气管路上的球阀手动调节,日常由操作工调节。操作工在更换夹送辊导卫过程会关掉吐丝机气路球阀,操作完忘记开球阀或球阀打开量很少,冷却气量不足,吐丝管热涨变形增加摩擦和温度上升加剧了磨损;直导管材质为G-X70CrNi14,为高强度耐磨合金钢,较脆,受高温热涨不均容易爆裂;

2)吐丝机、夹送辊与精轧速度不匹配,线材在精轧与吐丝机之间处于“堆”的状态,加剧了吐丝管和直导管的磨损;夹送辊后半导卫磨损严重,未及时更换,线材运动轨迹变化,造成吐丝管和直导管磨损异常。

5 改进

1)改进喷油环和轴承座,消除吐丝机轴承烧毁故障隐患

(1)按技术要求加工该轴承座内孔,加工后尺寸公差范围为Φ310(0~+0.02)mm;(2)喷油环重新钻孔,孔正对滚动体,确保喷油效果;改大喷油环孔油,孔径由Φ1.5mm改为Φ2.5mm,增大润滑油流量,可有效防止小颗粒赃物堵塞喷油口;(3)加强装配质量,涂密封胶要薄、均匀和连续,控制好与油道的距离,避免密封胶挤到油道,确保油路畅通。

2)使用现场动平衡技术以解决动不平衡引起振动大的问题

我厂采用了VIBROTEST 60 手持式动平衡仪,该动平衡仪以振动传感器和速度传感器采集信号输入动平衡仪,通过仪器参数设置,仪器将自动找到不平衡点位置,并显示配重或去重的质量、角度,经过数次的配重、试车偏心量逐步向回转中心逼近,最终达到较为理想的振动速度值。

现场动平衡实验过程用时3小时。1次试重,2次调整配重后吐丝机振动达到良好状态,各检测点振动值均在1.2mm/s~2.2mm/s之间(引进现场动平衡技术前,正常运行时各点振动值在3.0mm/s~4.0mm/s之间)。经过改进后2#吐丝机运行至今,未出现轴承烧毁故障和振动异常,轧制速度也由原来的80m/s提升到85m/s,提速后设备运行状态良好。

现场动平衡技术是旋转机械与其工作状态相同或接近的转速、安装条件、支承条件和负载情况下,对其进行振动测量和平衡校正的一种平衡方法。该技术工作量小,能兼顾安装状况,避免了大量拆装——节约了拆装工时、运输工时、保存了原有的安装精度,也有效地提高整个吐丝机的平衡精度,是解决动不平衡故障的首选方法。

3)漏油问题改进

对密封环进行渗碳处理,渗碳层1.5mm~2.0mm,表面热处理硬度为HRC50~55,增加密封环的耐磨性;并修磨密封环倒角,使骨架油封安装顺畅,弹簧不掉落出来。良好地解决了漏油问题。

(1)吐丝机圈形不稳问题改进

给每个管夹及吐丝头各管夹座打上对应编码,安装吐丝管时严格按对应的编码装配,并使用统一的紧固件,利用日常维护检查紧固吐丝盘上的螺栓,防止螺栓松动和管夹装乱影响动平衡,确保吐丝管安装后整个吐丝头动平衡稳定。按设备运行状态,设备运行状态变化后现场给吐丝机做动平衡,有效保证吐丝机动平衡长期稳定,稳定圈形。

(2)吐丝机甩尾问题改进

利用好换辊换槽作业,使用样棒检查调整夹送辊加紧力,避免正常过钢时出现夹紧力不够或夹紧力过大;热检定期吹扫,并进行校正,消除信号误差,确保夹送辊夹尾控制信号准确;定期检查气动元件,并补充润滑油,确保气动元件动作顺畅。

4)吐丝管穿管和直导管爆裂问题改进

(1)将供气管尺寸由1 1/2〞改为2〞,增加供气流量;同时将球阀改为二位五通电磁换向阀+节流阀组合,接入电控实现与主机联锁“开机开气,停机关气”,不用人工操作,解决了冷却气流量不足问题及忘记开气的问题;

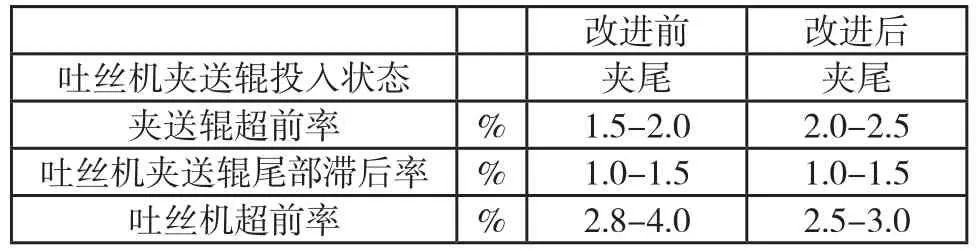

(2)根据实践,重新调整吐丝机、夹送辊超前率,改进前后吐丝机、夹送辊参数设置如表1;

表1 改进前后吐丝机、夹送辊参数设置

(3)夹送辊后半导卫磨损超过5mm即更换,确保了线材运动轨迹的稳定。

以上改进后,吐丝管和直导管使用寿命达40 000t/条,且未再出现吐丝管穿管和直导管爆裂现象。

6 结论

通过以上改进措施,有效解决了吐丝机的故障及隐患,提高了吐丝机的稳定性和可靠性,突破了影响轧制速度提升的瓶颈,稳定了线材圈形和生产节奏,提高了产品质量,取得了良好的经济效益和社会效益。

[1]周振华,王建铁.吐丝机异常机械振动成因及其防治方法[J].冶金设备,2003(4).

[2]乌兰娜.高线吐丝机设计的初步探讨[J].内蒙古科技与经济,2007(4).