RTR图形电镀产品工艺在FPC中的应用

2012-02-01陆继芬

薛 炜,陆继芬

1.江苏省苏州维信电子有限公司,江苏苏州 215000

2.江苏省张家港农村商业银行德积支行,江苏张家港 215635

1 RTR Button Plating工艺流程的特点

当前FPC(柔性印制电路)行业,RTR(Roll To Roll卷对卷)生产已经成为新的发展方向。该工艺依靠自动化作业,减少人员以及HANDLING操作带来的不可控因素,提高产品良率,是集成、大规模作业的首选。同时部分薄板设计如果沿袭传统单张(PANEL FORM)作业方式,已经无法进行生产加工。目前多数RTR制作仅为单面板、或双面内层,无需电镀导通孔。下面介绍高层次产品——RTR双面导通孔Button Plating设计与工艺流程:

从上图可知,镀铜品质非常关键,起着整个流程的承上启下作用。

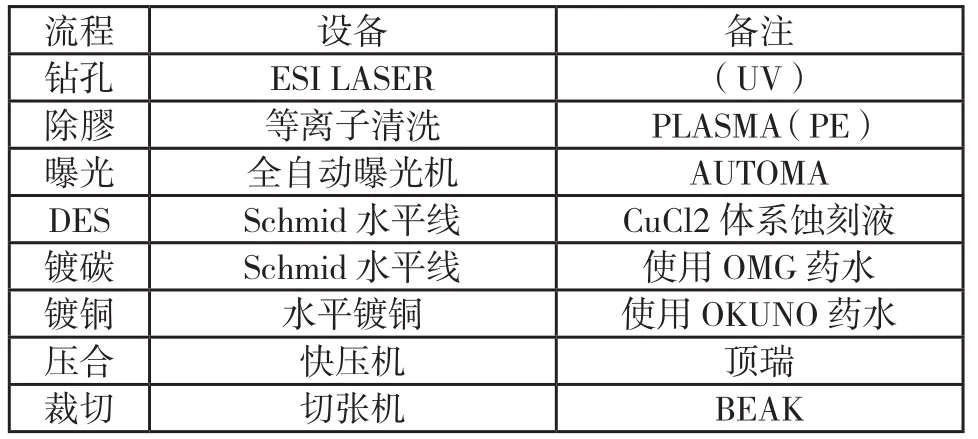

2 RTR设备配置

流程 设备 备注钻孔 ESI LASER (UV)除膠等离子清洗PLASMA (PE)曝光 全自动曝光机 AUTOMA DES Schmid 水平线 CuCl2体系蚀刻液镀碳 Schmid 水平线 使用OMG药水镀铜 水平镀铜 使用OKUNO药水压合 快压机 顶瑞裁切 切张机 BEAK

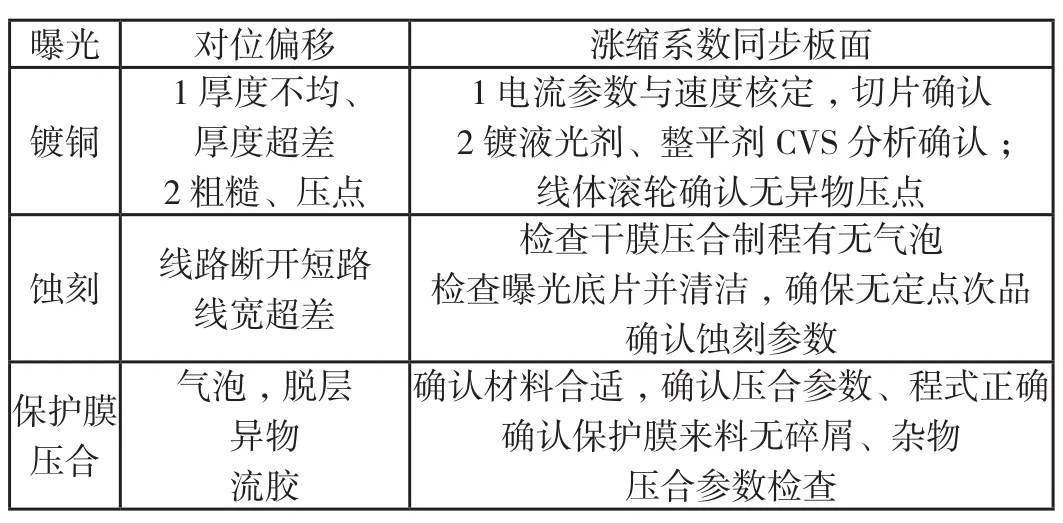

3 主要制程问题及解决方案

流程 问题 解决方案Laser钻孔1钻孔不透、留铜2表面留膠1测定选用合适参数2使用特定承载膜,后道除膠

曝光 对位偏移 涨缩系数同步板面镀铜1厚度不均、厚度超差2粗糙、压点1电流参数与速度核定,切片确认2镀液光剂、整平剂CVS分析确认;线体滚轮确认无异物压点蚀刻 线路断开短路线宽超差检查干膜压合制程有无气泡检查曝光底片并清洁,确保无定点次品确认蚀刻参数保护膜压合气泡,脱层异物流胶确认材料合适,确认压合参数、程式正确确认保护膜来料无碎屑、杂物压合参数检查

4 实例分析

我们曾经卷对卷制作一双面板(Button Plating),在前制程没有遇到大的麻烦,但后道压保护膜时,发现100%脱层报废,分析次品发现主要集中在镀铜孔环边,一些相邻线路区也受影响。次品如图1:

图1

图2

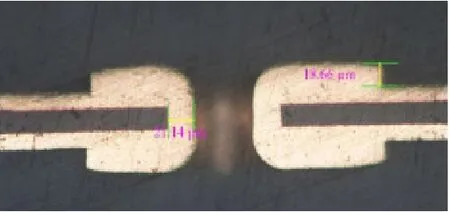

分析镀铜孔切片,发现切片铜厚稍大,规格要求10Um~18Um,实际厚度大约20Um(如图2)。检查保护膜材料,胶厚度为15Um,常规来说,这样的镀铜厚度不至于保护膜压合脱层(一般胶的填敷能力至少为60%~70%),但也快接近底线了,有潜在的风险。

再次核对次品,发现部分镀通孔有偏移,曝光对位不准,部分相切,有的甚至破孔,偏出焊盘。如图3:

图3

这就比较好解释气泡、脱层的原因,实际相切的点,基材加镀铜厚度(12Um+20Um)超30Um,台阶太高,膠的填敷度不足50%,脱层现象不足为怪。当初压干膜做线路,20Um干膜能不产生气泡,是因为没有大的台阶,AOI检查并没有出现异常比例线路断开不良。

针对该异常,我们建议以下几个改善方案:

要求设计更改保护膜材料,使用25um的胶厚度;

镀铜厚度降低,将厚度控制在15Um以下;

控制镀铜对位精度,确保精准。使用3Mil+2Mil的焊盘设计,使孔环处有一定的梯度下降,起缓冲作用。

第一条建议遭拒绝,原因为本设计用于手机滑盖项目,胶厚度影响Sliding次数。后续控制镀铜厚度及曝光对位,生产中没有出现孔破及类似原因的脱层。

5 结论

总之,RTR是个全新的FPC工艺制程,应对当前的精细线路、HDI以及Button Plating设计要求,该工艺有着无可替代的优势。在曝光对位方面,如果能够引用LDI(Laser Direct Image)方式,可以有效提高曝光精度,解决偏孔问题,同时解决曝光底片定点次品。

[1]印制电路资讯,2007,9.

[2]祝大同编著.印制电路用覆铜箔层压板新技术.