双联齿轮工艺夹具设计

2012-01-25臧红日

臧红日,王 佳

(1.齐重数控装备股份有限公司,黑龙江 齐齐哈尔 161005;2.吉林铁道职业技术学院,吉林 吉林 132002)

1 定位基准的选择

因为齿轮端面相对于轴心线的的跳动为0.05,因此我们采用端面和定位,同时花键孔即是工件的设计基准,又是加工基准,因此以内孔为定位基准完全可以达到精度要求。

2 切削力和夹紧力的计算

2.1 刀具:采用专用滚刀

机床:滚齿机。

其中:修正系数 kv=1.0;CF=30;qF=0.83;XF=1.0;yF=0.65;μF=0.83;αp=8;wF=0。

代入上式,可得 F=889.4N。

因在计算切削力时,须把安全系数考虑在内。

安全系数K=K1K2K3K4

其中:K1为基本安全系数1.5

K2为加工性质系数1.1

K3为刀具钝化系数1.1

K4为断续切削系数1.1

所以 F謖=KF=1775.7N

2.2 夹紧力的计算

选用夹紧螺钉夹紧机 由N(f1+f2)=KF謖

其中f为夹紧面上的摩擦系数,取f1=f2=0.25,F=PZ+G,G为工件自重

夹紧螺钉:公称直径d=10mm,材料45钢,性能级数为6.8级。

螺钉疲劳极限:σ-1=0.32σB=0.32×600=192MPa。

3 定位误差分析

由于用Φ28内孔和端面定位,齿轮设计基准与定位基准重合,故轴向尺寸无基准不重合度误差。径向尺寸无极限偏差、形状和位置公差,故径向尺寸无基准不重合度误差。

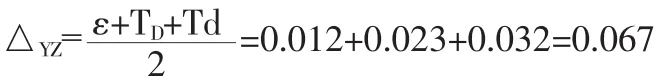

本工序选用的工件以圆孔在定位销上定位,定位销为水平放置,由于定位副间存在径向间隙,因此必将引起径向基准位移误差。在重力作用下定位副只存在单边间隙,即工件始终以孔壁与心轴上母线接触,故此时的径向基准位移误差仅存在Z轴方向,且向下,见下图。

式中ε为定位副间的最小配合间隙(mm);

TD为工件圆孔直径公差(mm);Td为定位销外圆直径公差(mm)。

图3-1 定位销水平放置时定位分析图

4 夹紧误差分析和计算

因为本道工序的夹具靠内孔定位,我们只要保证定位内孔的轴的尺寸精度,我们的加工精度就可以保证,因为我们靠内孔定位,开口压板直接压紧,压紧是垂直的,不存在压紧误差。因此压紧误差不予考虑。

5 夹具设计及操作说明

如前所述,在设计夹具时,应该注意提高劳动率。为此,在螺母夹紧时采用开口垫圈,以便装卸,夹具体底面上的止口定位可以精确保证齿顶圆和分度圆相对于中心线的跳动,从而保证了精度。便于滚齿加工,本夹具总体的感觉是操作比较简单,结构比较紧凑,效率大大提高20%。

6 结语

整个设计的创新性在与改变以往的定位方法,同时整个设计过程比较简洁。在设计双联齿轮夹具的时候,采用的夹具十分轻巧简便,简单易用,节省了劳动时间,提高了效率。

[1]东北重型机械学院,洛阳工学院,一汽制造厂职工大学.机床夹具设计手册[M].上海:上海科学技术出版社,2009.

[2]高茉莉,机械制造技术[M].北京:航空航空工业出版社,2010.