变桨距风电机组被动式制动液压系统技术优化

2012-01-24刘景阳李明亮杨海峰

刘景阳 李明亮 杨海峰

许昌许继风电科技有限公司 461000

2.0MW风机制动器为被动式液压刹车。刹车钳的作用是在发现紧急状况和维护的情况下使机组全面停机。风机运行时,液压站的液压力克服刹车钳弹簧力,将半钳张开;需要紧急制动时,手动或通过电信号切换液压站的电磁阀,切断液压油路,依靠刹车钳弹簧力将制动盘抱死而实现制动。

1 制动器动作机理

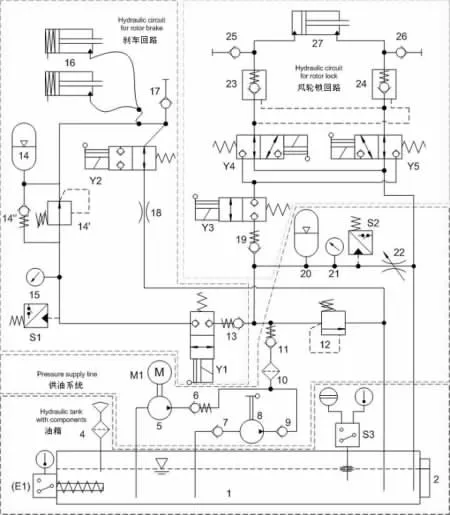

图1为原设计的液压站原理图,图示初始位置为制动器蓄能器泄压状态,即刹车状态。电磁阀Y1断开,阀Y2接通,蓄能器中的液压油直接由阀Y2经节流阀18缓慢流回油箱,压力表15慢慢减小直至完全泄压。设置节流阀18的目的就在于使制动过程缓慢进行,以防止粗暴制动带来的摩擦温升和大的机械冲击。

图1 原设计的液压站原理图

压力开关S1为制动器状态显示开关,如蓄能器压力低于设定值48±5bar,则显示制动器on,如蓄能器压力高于设定值,则显示制动器off。

风机正常运行时,需要将阀Y1接通,阀Y2断开,压力表15迅速达到与压力表21相同的压力,即系统为制动器蓄能器充压,同时液压油进入制动缸,克服制动器碟形弹簧弹力,主、被动制动摩擦片与制动盘表面各产生1.35mm左右的制动间隙,制动盘可以自由旋转,这就是被动式制动器和液压系统的动作机理。

电磁阀Y1、Y2永远处于相反的通断位置,在液压站上,操作手柄被设计成双联式,不致产生误动作。

用手动泵也可短暂地为制动器或蓄能器充压,操作时一边打压,同时用手提起双联阀手柄,即手动让阀Y1接通,阀Y2断开,压力油即可进入制动器缸。当压力超过48bar时,即可克服弹簧力,将制动器张开。当把双联阀手柄放下时,阀Y1断开,阀Y2接通,制动器因失压而制动。

图2 改造后的液压站原理图

2 液压站改造

由于制动器的工作压力只有45bar,而在原设计中,制动器控制回路是直接与液压站的主回路联通的,制动器压力在55bar到150bar这个范围中变化,导致制动器中蝶形弹簧的受力随系统压力的变化而变化。风轮刹车的延迟与斜坡时间仅通过节流阀18可能不能实现,为防止这一问题的出现可在刹车回路添加一个减压阀。止回阀与减压阀组合可以保持制动器的工作压力为55bar,保证延迟与斜坡时间的实现。

3 风力发电机组制动器的数学建模

被动式液压刹车具有巨大的制动力矩储备功能和较高的可靠性,而工艺特性运用的好坏则主要体现在制动作业的安全性上。对被动式液压刹车的建模分析主要是对刹车钳的工艺特性进行分析,被动式液压刹车的工艺特性包括响应特性和微调特性两个指标。响应特性是指制动器操作的反映速度,而微调特性是指阀控制制动压力产生微小变化的能力。

建模过程中,忽略管路的沿程压力损失和局部压力损失,忽略制动阀开启时液压油的瞬时冲击与泄漏,忽略制动油管、制动液缸体弹性变形。

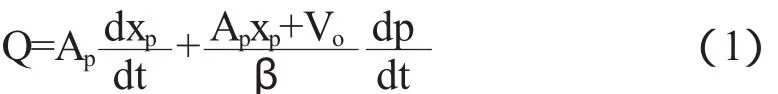

被动式液压制动器的工作过程是典型的阀控单作用缸的模型,对进入(流出为负)制动器的制动液缸的流量Q进行分析有

式中Ap——活塞有效面积,m2;

xp——活塞移动距离,m;

Vo——制动液压缸的初始体积,m3;

β——液体弹性模量,MPa。

当制动器打开时,摩擦块与制动盘的间隙增大,液压缸的蝶形弹簧抵住活塞,形成一个不变的密闭高压容积,在此平衡时刻,活塞的位移、加速度以及速度均可假设为0。在封闭的液缸容积中,随着活塞的运动,设V=Apxp+Vo,假设温度不变,则式(1)制动器液压缸的工作流量可简化为:

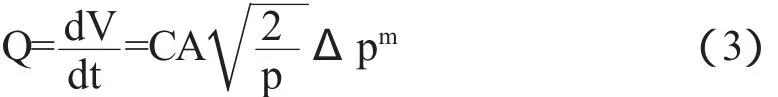

进入或者流出液缸的流量等于流过比例阀的流量,对于压力调节阀,无论是手动阀还是电磁阀,均满足以下流量方程

式中C——阀门流量系数;

A——阀门流通面积,m2;

Δp——节流口压差,pa;

m——节流指数,m=0.5~1.0,与节流口两端的压力差、过流面积及节流口形式有关系。

3.1 响应特性分析

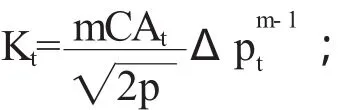

设制动器液压缸的压力控制阀在工作点A=At,制动压力为 Pt,对式(3)的阀工作点(At,Pt)进行线性化。

式中Kq——流量增益系数;

Kt——压力流量系数;

Δpt——节流口压差,约等于主路压力和制动液缸压力之差,Pa。

由式(4)可得制动压力调节过程的传递函数

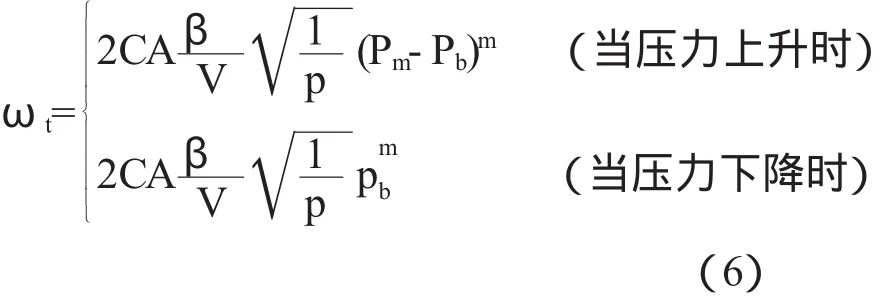

从该模型可以发现,制动器具有惯性环节的频响特性,时间常数t=V/(Ktβ),它与制动缸和高压油路总容积成正比,其增益则等于阀的压力增益Kp=Kq/Kt。增压过程和减压过程的Δp不同,可以得到在两种状态时制动压力响应的截止频率ωt的表达

式中Pm——主路压力,Pa;Pb——制动器蝶形弹簧压力,Pa。

可见,在调压过程中,制动压力在增压时的响应频率是减压时的(pm/pb-1)m倍,这种响应频率的差异在制动压力较低时更为明显。由于系统的响应频率是由最低响应频率的环节所定,因此,刹车的响应频率取决于下降调压的响应频率。经过改造后的制动器液压缸压力始终保持pm=55bar,这样系统下降调压的响应频率保持不变,不会出现原系统中出现的非线性变化,系统的稳定性大大提高。

3.2 微调特性分析

被动式刹车的液压制动缸为单作用柱塞缸,当流量流入时,动力源提供液体压力能,节流口压差为比例阀的液压进口主路压力pm与弹簧压力pb之差;而当流量流出时,它通过制动液缸内弹簧压力实现,所以,此时的压差就是弹簧压力pb。由此,联合式(2)、式(3),得到制动器压力变化的模型

从式(7)可以看出,弹簧压力具有强烈的非线性,即使阀口的面积不变,当压力从增大到减小相互转化时,制动压力的速率也会发生突变,当制动压力Pb比较低时,压力调节的变化尤为剧烈。从上述被动式启动器的模型分析可以看出,当盘式刹车的机械结构确定,刹车副之间跑合达到均匀磨损状态时,制动钳的微调特性主要取决于液压缸的压力加载梯度。经过改造后制动器的工作压力能够保持稳定,因此大大提高了制动器的微调特性。

4 总结

改进后的风力发电机组制动回路在加减压过程中,动作较为平缓、稳定,不会有瞬间的高压,有利于对制动器的保护,并大大提高了风机运行过程中的安全系数。经过改进液压站,最大限度满足了风场对风机安全性能的需求,其设计思路、设计中所采取的提高风机安全性的措施、相关设计参数的选取等对于今后风机制动系统的设计和制造有一定的借鉴作用。

[1]廖明夫.风力发电技术[M].西安:西北工业大学出版社,2009.

[2]张耀洲.水平轴风力发电机刹车系统设计原理[J].山东科学,1993,4(2):19-23.

[3]沈鸿.机械工程手册[M].北京:机械工业出版社,1982.

[4]李永堂,雷步芳.液压系统建模与仿真[M].北京:冶金工业出版社,2003.