选煤厂装车系统高效化升级改造

2012-01-23常转堂

常转堂

选煤厂装车系统高效化升级改造

常转堂

(晋煤集团 成庄矿洗选厂,山西 晋城 048021)

选煤厂装车系统,作为矿井产品煤外运的关键部位,随着矿井产量的逐年提升,装车系统部分环节能力不足的问题日益凸显,为此,成庄矿洗选厂对装车系统进行高效化升级改造,不仅优化了装车系统,也满足成庄矿千万吨能力精品矿井的需要。

选煤厂;装车系统;高效化;升级改造

晋煤集团成庄矿选煤厂中、小块装车系统,作为该矿中块、小块产品煤外运的关键部位,其运行的稳定性对保障成庄矿千万吨能力精品矿井至关重要,随着矿井产量的逐年提升,装车系统部分环节能力不足的问题日益凸显,一系列问题成为制约矿井发展的“瓶颈”,已不能满足铁路外运及千万吨能力矿井发展的需求,基于这种现状,该厂对其进行了升级改造。

1 改造前的状况

1)原中、小块装车胶带运输机,带速2 m/s,带宽1.2 m,额定运量1 200 t/h,为电动滚筒驱动,随着矿井产量的逐年提高,其运输能力已满足不了装车的需要,成为制约矿井发展的“瓶颈”;其清扫器清扫下来的物料无法妥善处理,给煤质管理和现场标准化作业带来了隐患。

2)原装车簸箕为电动绞车驱动,性能不可靠,靠电机频繁启动升降,常出现电机被烧或保护动作的情况;装车簸箕内常有积水,冬天停运时,极易造成积水结冰,导致簸箕无法升降;装车簸箕口常散料,不仅造成浪费,还给现场增加工作量。

3)原振动给煤机吊挂装置的连接部位使用U型环和沙钩、锚链相接,由于给煤机振动频率达960次/min,其吊挂装置在长期运行的过程中,各连接部位高频振动摩擦,磨损非常快,经常进行补焊或更换,维护工作量大,时间长,严重影响着中、小块装车外运。另外,仓下瓦斯浓度较大,烧焊次数频繁,给安全带来极大隐患。

4)给煤机出口溜槽倾角大,煤流速度快,块损大,现场噪声大,由于溜槽未进行耐磨处理,经常出现破损漏煤,维护工作量大。

2 改造具体措施及目的

2.1 提升中小块装车皮带的能力及可靠性

2.1.1 更换皮带

将中、小块胶带机整机更新,带宽由1.2 m改为1.4 m;额定运量由原来的1 200 t/h提升到了1 500 t/h;选用性能优越的减速器,电机功率75 kW,提高了外运装车能力,满足了矿井千万吨能力建设的需求。

2.1.2 更换驱动装置

驱动由单驱改为双驱,达到了一用一备的目的,系统可靠性大大提高,设备发生故障时,可在30 min内切换到另一台驱动,缩短了故障处理时间,减少了对生产的影响。

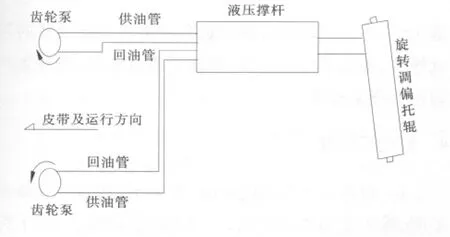

2.1.3 安装全自动液压调正器

在胶带机上安装了QYTQ型全自动液压调正器,这是在成庄矿的首次应用。当皮带运行跑偏时,皮带与检驱轮接触,检驱轮旋转带动油泵输出压力油,压力油通过油管总成进入复合油缸,复合油缸中的油路集成块控制压力油推动活塞杆往复运动,带动调心托辊旋转,使辊子的线运动方向与皮带运动方向形成一个夹角,产生摩擦力驱动皮带,使皮带始终在设定的范围内运行,从而避免皮带跑偏散料、跑偏停机、跑偏撕带,达到保护皮带机正常运行之目的。皮带自动调偏装置原理示意图见图1。

图1 皮带自动调偏装置原理示意图

2.1.4 加装运输监控装置

在现场加装带式输送机运输监控装置,当皮带出现堆煤、跑偏、撕裂等故障时,现场即自动开启语音报号,提醒岗位司机,减少了故障率的发生,提升了运行的可靠性。

2.1.5 增设液压储煤斗

在胶带机清扫器下方增设了液压储煤斗,不仅解决了现场标准化的问题,也为煤质合格提供了强有力的保证。

2.2 对装车簸箕的改造

2.2.1 改造装车簸箕驱动装置

装车簸箕原由电动绞车驱动,装车时需靠电机频繁启动停止、上升或下降,经常出现电机被烧或保护跳闸的情况,不仅增加了维护资金,也增加了维护人员工作量。经探索研究,将电动绞车驱动改为了液压自动控制,自动化程度高,电机被烧的次数大大减少,不需经常维护,不仅减少了故障率,也减少了维护人员的工作量,设备安全效率大大提高。

2.2.2 在簸箕内装加热带

在冬天,装车簸箕停运时,因其内部攒有积水容易结冰,当再次启动时常常造成无法下放,需用加热灯加热0.5 h左右才可运行,影响装车效率。为解决这一现状,在簸箕内装上了加热带,再遇到类似情况时,只需通电10 min左右,装车簸箕即可灵活应用,提升了装车的效率。

2.2.3 改变装车簸箕的出口形状

原装车簸箕的出口末端为长方形,装车过程中物料四处飞溅,为改变这一现状,把簸箕出口末端由长方形口改为了弧形口,并且加了挡煤皮,保证了车上物料不再分散,减轻了工人的工作量。改造前后对比见图2。

图2 装车簸箕改造前后对照图

2.3 延长给煤机吊挂装置使用寿命

原振动给煤机吊挂装置的连接部位使用U型环和沙钩、锚链相接,由于给煤机振动频率达 960次/min,其吊挂装置在长期运行的过程中,各连接部位高频振动摩擦,磨损非常快,经常进行补焊或更换,改造后,用花篮螺丝代替锚链,使用6'钢丝绳连接于挂钩和U型环之间,改变连接件的材质,给煤机吊挂装置由原来的硬连接转变为软连接,减少了各部件的振动幅度,不仅增加了磨损严重部位的使用寿命,还降低了工人的劳动强度,减少了工时,提高了安全系数,保证了外运任务的完成。改造前后对比见图3。

图3 改造前后吊挂装置示意图

2.4 降低块损和噪声

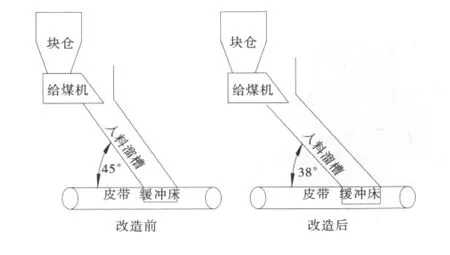

1)将给煤机的出口溜槽角度由原来的45°改为38°,使溜槽变得更平缓,在皮带下方增设缓冲床,在溜槽内贴上了耐磨材料,以减少落煤冲击,降低块损和噪声,见图4。

图4 出口溜槽改造前后对比图

2)在给煤机出口溜槽内增加缓冲滞流减速板,以降低物料在溜槽中的速度,达到降噪和减少块损的目的,见图5。

3 创新点

创新工作方法。利用皮带停运间隙,在原机架外围组织施工,待中间架、托辊架全部布置好后,更换新驱动及1.4 m皮带,仅用一天停产时间便完成所有改造工作,改变了以往拆除旧设备后再安装新设备的传统做法,加快了施工进程,缩短了改造时间,将对生产的影响降至最低。

图5 给煤机出口溜槽内增加减速板示意图

4 改造后效果

1)设备自动化程度提高,安全系数提高,故障率下降,维护成本明显降低,不仅节约了成本,减轻了岗位职工的劳动量,也最大限度减少了对生产的影响。

2)现场噪声由95 dB以上降到了85 dB以下,符合国家要求标准,工作环境更加优化,减少了对员工身体的伤害。

3)装车效率明显提高,由原来的4 min/节缩短为2 min/节,杜绝了装车超时。

4)有效减少了块损,创造了可观的经济效益。

High Efficient Upgrade of Loading System in the Coal Preparation Plant

Chang Zhuan-tang

The loading systems of the coal preparation plant,as a key part of coal outward transport in the coal mine,along with increasing of the mine yield year by year,the problem which the part link capacity of loading system is insufficient increasingly outstand,therefore,Chengzhuang coal preparation plant carry out high efficiency upgrading transformation to the loading system,not only optimize the loading system,also meet the needs high-quality goods mine of ten million tons capacity in Chengzhuang coal mine.

Coal preparation plant;Loading system;High efficiency;Upgrade

TD928.7

B

1672-0652(2012)01-0048-03

2011-11-03

常转堂(1975—),女,山西沁水人,1995年毕业于山西雁北煤校,助理工程师,主要从事洗煤厂技术工作(E -mail)ckczt@sina.com