南海某深水气田中心平台天然气外输增压系统设计*

2012-01-23王建丰吴尧增

王建丰 吴尧增

(中海油研究总院)

南海某深水气田中心平台天然气外输增压系统设计*

王建丰 吴尧增

(中海油研究总院)

适应不同输量需求的增压系统设计是南海某深水气田中心平台天然气实现增压外输的关键,也是气田开发基本设计项目的难点。在浮托法对平台重量有严格限制的前提下,如何优化增压压缩机的机组配置、做好重量控制并降低投资成为决定项目成败的决定性因素。通过对该气田中心平台压缩机配置的优化,最大限度地减少了压缩机的台数,降低了投资,满足了设计要求。

南海某深水气田中心平台 天然气外输 增压系统 压缩机配置 优化设计

1 气田开发基本设计项目概况

南海某深水气田开发基本设计项目海上工程由1500 m水下生产系统及一座浅水增压处理中心平台构成[1],水下生产系统所产油、气通过2条海底管线回接至浅水中心平台。该中心平台主要负责周边其他气区的天然气(干气)和该气田天然气(湿气)的处理及外输增压,增压后物流通过直径762 mm的海底管线输送至珠海高栏陆上终端。

整个南海某深水气田开发项目海上工程分2期建设,一期设计规模为湿气增压80亿m3/年,干气增压100亿m3/年;二期建成后总规模达到湿气增压120亿m3/年,干气增压120亿m3/年。投产初期该气田和周边其他气田实际配产仅为50亿m3/年。长距离、多工况海上增压系统的设计是这个项目工程设计的主要任务。

2 外输增压系统工艺特点

为保证采收率,南海某深水气田中心平台采用降压设计,生产期内物流登平台的压力将分别经历7.5、2.5、1.0 MPa 3个阶段。由于实际配产和平台最大设计规模的不一致,在整个寿命期内压缩机的进出口压力和流量都是变化的,不同压力体系和流量的出现使得不同阶段所需压缩机的数量和运行工况都比较复杂,因此压缩机选型方案对整个平台的经济性具有决定性的影响。南海某深水气田中心平台天然气外输增压系统流程如图1所示。

图1 南海某深水气田天然气外输增压系统流程

3 干气压缩机选型设计

3.1 干气压缩机设计难点

(1)外输压力和流量变化范围大,出口压力由产量为50亿m3/年时的11.3 MPaG增加至产量为120亿m3/年时的22.8 MPaG,如表1所示,这与压缩机有限的处理范围存在差距。

表1 南海某深水气田中心平台干气压缩机运行工况

(2)中心平台设计为集输平台,实际落实的50亿m3/年的最大配产和120亿m3/年的最大输送规模之间差距较大;50亿m3/年以上的产量递增曲线不明确,气量在何年、何月、以何种增速达到66亿、86亿、100亿及120亿m3/年都无法确定。因此,压缩机将无法按常规设计方法配置,需要分期分批上平台。

(3)与合作方签订的合同规定,一期规模按100亿m3/年流量天然气输送规模考虑,设备必须一次配齐,因此很难实施设备减重,只能通过选型方案优化以选择机组台数较少的方案。

(4)中心平台采用浮托法安装,浮托组块质量约2.7万t,接近浮托驳船的能力上限,因此要求浮托工况下设备质量要尽量轻,在满足一期设计能力的前提下尽量少上压缩机,从而导致后期预留的压缩机数量较多。

3.2 压缩机类型选择

根据表1计算结果,中心平台最大年处理天然气120亿m3,压缩机最大总轴功率约66 MW。由于往复式压缩机、螺杆压缩机和轴流压缩机在处理量或压比上的限制,均无法满足本气田处理量较大、压比适中的要求。而采用离心式压缩机组将较有优势,加上燃料气充足,因此推荐采用透平驱动离心式压缩机的形式。

3.3 进、出口压力确定

不同输量对应的不同外输压力,主要取决于输量和输送距离,由海管工艺模拟提供,如表1所示。进口压力主要考虑几个因素:一是物流的登平台压力,由不同的配产策略决定;二是压缩机的压比,离心压缩机的常用压比范围在2~3之间;三是为满足较高的脱水效率,TEG脱水装置操作压力通常小于10 MPaG,且需维持操作压力稳定。综合以上因素,压缩机进口压力取7.13 MPaG。出口压力由不同输量下对应的海管入口压力决定(见表1)。

3.4 干气压缩机配置方案

对如何处理实际配产和设计规模之间的矛盾有不同的处理方式,干气压缩机配置方案对比见表2。

表2 南海某深水气田中心平台干气压缩机配置方案对比

由表2可知:方案4为最优方案。该方案重点优化了压缩机在天然气流量50亿~66亿m3/年工况时的互相备用能力,即找到一个合适的工况点,这个工况点大小机组都能兼顾,使大小机组能实现过渡。压缩机运行曲线如图2所示,其中左下方为小压缩机运行曲线,中上部为大压缩机运行曲线,横纵坐标轴分别为多变压头和压缩机入口实际体积流量。此方案有以下几个特点:

图2 南海某深水气田中心平台干气压缩机运行曲线

(1)天然气流量小于50亿m3/年工况时,以小机组运行为主。把小压缩机压头设置在66亿m3/年,增加了压缩机向上覆盖的能力(即与大机组互相备用的能力),但却是以牺牲部分低工况点为前提。据估算,压缩机不采用节流运行的最低流量大约为25亿m3/年,即考虑初启动最低工况在25亿m3/年左右,再往下适应能力有限。由于该气田投产第一年的流量为36亿 m3/年,加上番禺34-1/35-2气田的流量14亿m3/年,总计配产为50亿m3/年,即使番禺34-1/35-2气田晚半年投产,25亿 m3/年的流量也能有保证。

(2)天然气流量在50亿~66亿m3/年之间时,大、小压缩机一起运行工作。小压缩机流量小(图2所示单台压缩机流量最大可达29亿m3/年),但压头可以达到66亿m3/年时的压头,此时大压缩机流量范围宽,与小压缩机并联时可分配流量至单台37亿m3/年。大压缩机设计工况点在100亿m3/年,增加了压缩机向下覆盖的范围和适应性。小机组压头之所以选择满足66亿m3/年的外输需求,是因为除了配产中该气田和番禺34-1/35-2每年50亿m3的天然气流量以外,周边流花29-4/34-2气田预计每年有16亿m3的产量,而且计划在该气田投产后的一段时间内也要进行投产,因此加上番禺34-1/35-2和流花29-4/34-2气田每年共生产66亿 m3的天然气。关于流花29-4/34-2气田,没有任何相关的气体设计参数及投产年限,但设计上也兼顾了这一方面。所以66亿m3/年的压头充分用足了10 MW透平发电机的功率。

(3)天然气流量大于66亿m3/年后,小机组将被大机组替换。小机组透平驱动器现场功率约10 MW,经计算可以用于后期驱动湿气预增压压缩机使用,增加了机组的灵活性。大机组透平驱动器设置功率约20 MW,为天然气流量120亿m3/年工况预留了功率余量,减少了后期改造量。这样做的代价是流量低时负荷率较低,透平驱动器耗气多,如果气田长期达不到设计规模则经济性较差。

通过以上措施,在压缩机组配置方面可以实现小流量低压头到大流量高压头的平滑过渡,这样大小机组的运行方式变得灵活,但却是以牺牲小压缩机和大压缩机部分适应性为代价的,尽管这个代价不会表现在设备初始采办价格上,但对后期操作费有影响。

3.5 干气压缩机选型

综合以上讨论,选择方案4的思路从技术可行性、经济性等方面对厂家方案进行比选,并经过多次专题研讨,确定了图3所示的配置结果。一期共设置4台(2大2小)干气压缩机组,总体满足100亿m3/年的流量要求;2台小压缩机,透平驱动器和压缩机均按满足流量66亿m3/年时所对应的外输压力进行选定,2台大压缩机,压缩机按满足流量100亿m3/年时所对应的外输压力进行选定,透平驱动器按满足120亿m3/年对应外输压力选定;当流量超过66亿m3/年时,将2台小压缩机组更换为满足流量100亿m3/年所对应的增压能力的大压缩机组;当流量超过100亿m3/年时,更换全部干气压缩机或者换芯,以满足流量120亿m3/年时的增压能力。

图3 南海某深水气田中心平台干气压缩机配置结果

4 湿气压缩机选型设计

4.1 湿气压缩机设计特点

从第5年开始湿气登平台压力降为2.5 MPa,在TEG前需配置湿气压缩机。湿气压缩机在后期采办,预留压缩机的位置。

湿气压缩机的运行工况特点完全不同于干气压缩机,其压比稳定(均为3),但却要求压缩机有很宽的流量适应范围,从20亿~120亿m3/年。对此情况,最好采用统一的压缩机型号,通过增加台数的方式处理实际流量与预留规模之间的矛盾,表3为南海某深水气田中心平台湿气压缩机运行工况。

表3 南海某深水气田中心平台湿气压缩机运行工况

4.2 湿气压缩机选型方案

图4为南海某深水气田中心平台湿气压缩机运行曲线,从图4可以看出,压缩机压头恒定,运行工况点相对比较稳定,但效率不是太高,压缩机效率大约在73%~80%。

图4 南海某深水气田中心平台湿气压缩机运行曲线

对于目前配产,如果后期气量不再增加,那么压缩机仅处理南海某深水气田自身的湿气,流量从36.17亿m3/年降低到20亿m3/年,可设置单台机组流量为18亿m3/年,2用1备;18亿~20亿m3/年以下时仅运行1台,1用2备。当湿气产量达到80亿m3/年时,单台机组工作点在26.7亿 m3/年,3用1备;当气量达到二期120亿m3/年时,单台机组工作点在30亿m3/年,4用1备。单台压缩功率在8900~15 200k W范围内。南海某深水气田中心平台湿气压缩机配置结果见图5。

4.3 湿气预增压压缩机选型设计

4.3.1 湿气预增压特点

图5 南海某深水气田中心平台湿气压缩机配置结果

根据油藏预测1),南海某深水气田2019年后半年及以后油藏可能出现较大的压力衰减,登平台压力可能降至1 MPa,要求压缩机配置要能处理这样一个可能的工况。问题在于2019年以后周边气田湿气接入的实际情况目前无法明确,唯一可以明确的是:按照气田自然衰竭,如果周边气田产量不再增加,压缩机处理量仅为该气田自身后期剩余不多的湿气。经讨论,仅按该气田本身2019年以后的配产进行压缩机配置。

4.3.2 湿气预增压压缩机选型

按以上工况选择的预增压压缩机工艺参数为:流量20亿/年;入口压力900 kPaG;入口温度20℃;出口压力2500 kPaG;机组轴功率9500 k W左右。

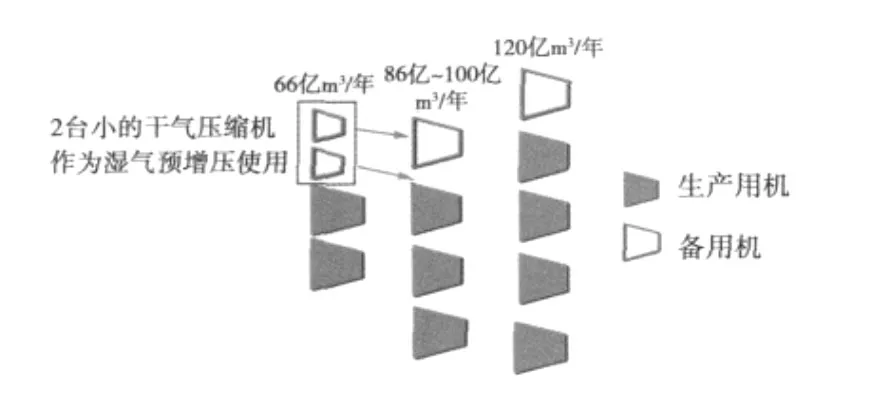

考虑到湿气预增压压缩机将于生产后期才投入使用,后期气量及登陆压力都有可能存在变化,单独设置压缩机进行增压的风险较大,特别是在考虑平台质量控制为第一原则的情况下,需尽量利用流程中已有的闲置的或可共用的压缩机,这在干气压缩机选型时就已有考虑:南海某深水气田中心平台外输气流量大于66亿m3/年以后,两台小的干气压缩机不再使用,由于透平功率满足预增压的要求,可以重复利用这两台干气压缩机组的透平驱动器作为预增压压缩机驱动器使用,经核对压缩机换芯后能够满足预增压压缩机的设计要求。

根据油藏预测的结论,目前无法预知整个气田产量在何时能达到66亿m3/年的工况,但是考虑到目前周边气田的产量,据此预测整个中心集输平台的气处理量往设计规模增加的可能性大于长期保持在50亿m3/年以下工况的可能性,也就是说两台小干气压缩机被重新利用的可能较大,因而相对而言这样的配置是较稳妥的。

4.3.3 湿气预增压压缩机配置

综合以上选型思路和特点,该气田中心平台湿气预增压压缩机配置结果见图6。

图6 南海某深水气田中心平台湿气预增压压缩机配置结果

5 外输增压系统压缩机配置优化效果

南海某深水气田中心平台优化后压缩机配置见表4,原压缩机配置见表5。通过对比可知:经过对增压系统内各类压缩机的统筹考虑,一、二期共减少压缩机3台,降低设备直接投资约3000万美元,为质量和成本控制做出了很大贡献;同时优化后压缩机的配置方案更能体现对增压系统内压缩机工况的理解程度,提高了压缩机的适应性。

表4 南海某深水气田中心平台优化后压缩机配置

表5 南海某深水气田中心平台原压缩机配置

6 结论及建议

(1)从降低项目投资的目标出发,在南海某深水气田开发项目海上工程基本设计阶段对压缩机选型方案做了深入具体的分析,压缩机台数比原来减少了3台,降低设备直接投资约3000多万美元。

(2)在该气田中心平台天然气外输增压系统设计中,需权衡实际配产与设计规模的关系,因为复杂的压缩机方案会降低设备的可操作性;在对平台质量和空间有严格限制的条件下,需把机组功率和尺寸要求作为主要指标,并在选型设计中最大限度减少机组台数。

(3)由于不同厂家机组能力不同,因此设计方案的确定需兼顾各方的特点,使招标具有灵活性和公平性,并以设备寿命期内的综合费用(考虑大修和燃料费)作为考核指标。当然,选型只是第一步,还需要落实好后续相关设计界面,达到整体优化的效果(如与余热回收装置、循环水冷却系统、后期预留吊装方案、深水气循环要求、机组布置等的界面)。

[1] 陈宏举,周晓红,王军.深水天然气管道流动安全保障设计探讨[J].中国海上油气,2011,23(3):122-125.

Natural gas transmission boosting system design for central platform of a deepwater gas field in the South China Sea

Wang Jianfeng Wu Yaozeng

(CNOOC Research Institute,Beijing,100027)

Boosting system design,adaptive for various output capacity requirement,is the key for natural gas transmission boosting and also the nodus of the basic design project of gas field development.Under the precondition of compliance with the stringent weight limitation of “FLOAT-OVER”used for the offshore platform installation,how to optimize the compressor configuration,control weight and reduce the investment cost has been a decisive factor for the success of this project.By optimizing the configuration of dry and wet gas compressors to be installed on the central platform of the deep water gas field in the South China Sea,it has minimized the number of compressors,reduced the investment cost,and met the design requirements.

central platform of a deepwater gas field in the South China Sea;natural gas transmission;boosting system;compressor configuration;optimizing design

*中国海洋石油总公司“荔湾3-1深水天然气开发基本设计项目”部分研究成果。

王建丰,男,高级工程师,1989年毕业于清华大学热能工程系,主要从事油气工程设计和新能源开发方面的研究。地址:北京市东城区东直门外小街6号海油大厦1201室(邮编:100027)。E-mail:wangjf@cnooc.com.cn。

1)中海油研究总院.荔湾3-1总体开发方案.2009.

2011-09-26改回日期:2011-10-24

(编辑:叶秋敏)