4Cr5MoSiV钢锻模挤压铸造熔炼技术研究

2012-01-23叶四友何汉军范宏训

叶四友,何汉军,范宏训

(湖北汽车工业学院,湖北 十堰 442000)

用传统方法生产锻模,金属材料消耗量大,制造周期长,为了减少锻模制造成本,缩短锻模制造周期,用挤压铸造的方法成形锻模。本文总结了挤压铸造用4Cr5MoSiV钢锻模的熔炼工艺要点,为发展锻模挤压铸造生产提供实际依据[1-2]。

1 化学成分选择

4Cr5MoSiV钢标准的化学成分范围为(质量分数 ,%):0.33% ~0.43%C,0.80% ~1.20%Si,0.30%~0.50%Mn,5.00% ~5.50%Cr,1.30%% ~1.50%Mo,0.30%~0.50%V,提供挤压铸造用的4Cr5MoSiV钢废锻模的成分为(质量分数,%):0.38%C,1.24%Si,0.36Mn,4.65%Cr,1.36%Mo,0.55%V。为保证熔炼时4Cr5MoSiV钢液的化学成分符合要求,在熔炼过程中需添加中间合金。

2 炉料选择和预处理

炉料选用废模块、中间合金添加剂、脱氧剂和保温剂等。废模块选用报废的4Cr5MoSiV钢锻模,在熔炼之前,先将废锻模气割成小块,在除锈、除尘后紧实装炉,中间添加剂选用Cr-Fe、Mn-Fe、Si-Fe等。

3 炉料配比

将4Cr5MoSiV废锻模分别在酸性和碱性炉衬中进行重熔对比,炉料为150kg,用酸性炉熔炼时,Mn按30%的烧损率添加,Cr按10%添加[3]。添加的Mn-Fe(Mn的质量分数65%)为0.43 kg,添加的Cr-Fe(Cr的质量分数65%)为0.9 kg。在碱性炉中熔炼时,Si按30%的烧损率添加,添加的Si-Fe(Si的质量分数75%) 为0.58 kg,Cr按10%添加,添加的Cr-Fe为0.9 kg,Mn按20%的烧损率添加。添加的Mn-Fe(Mn的质量分数65%) 为0.28 kg。Al用于脱氧,按30%的质量分数计算,加入量为0.3 kg。

4 熔炼规程

将准备好的料装炉,送电至熔化后,加碳化稻壳覆盖,减少钢的氧化。钢液出炉前,加入中间合金调整成分,钢液出炉前用热电偶测温。一般的钢液出炉温度要比液相线温度高出80℃~100℃,选用高温出炉,低温浇注,所以本次试验的出炉温度控制在1650℃.

5 试验产品成分及结果分析

5.1 试验产品成分

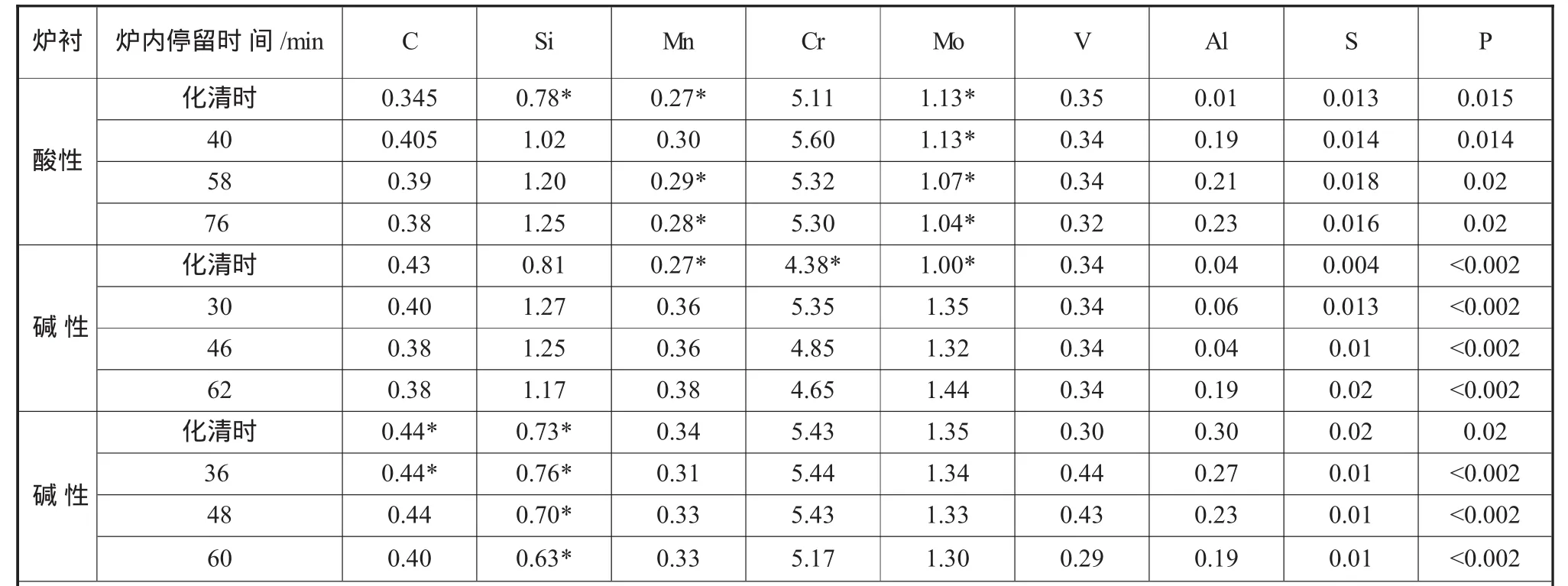

每次浇注之前,从浇包内取样,作为材料成分分析用。取样工具为一小型铸铁模,用光谱直读扫描仪检测,试验结果见表1。

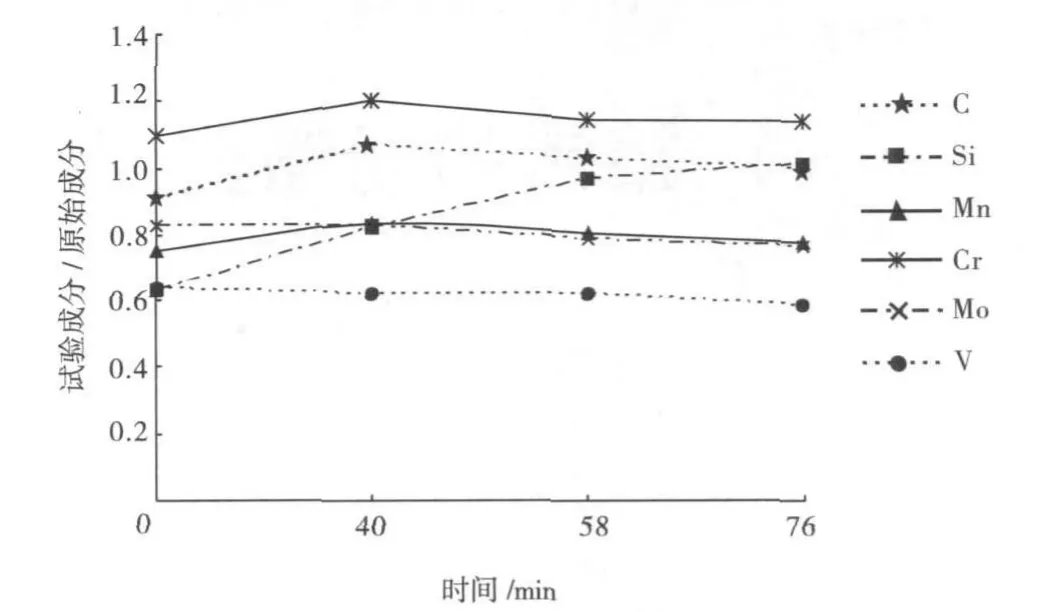

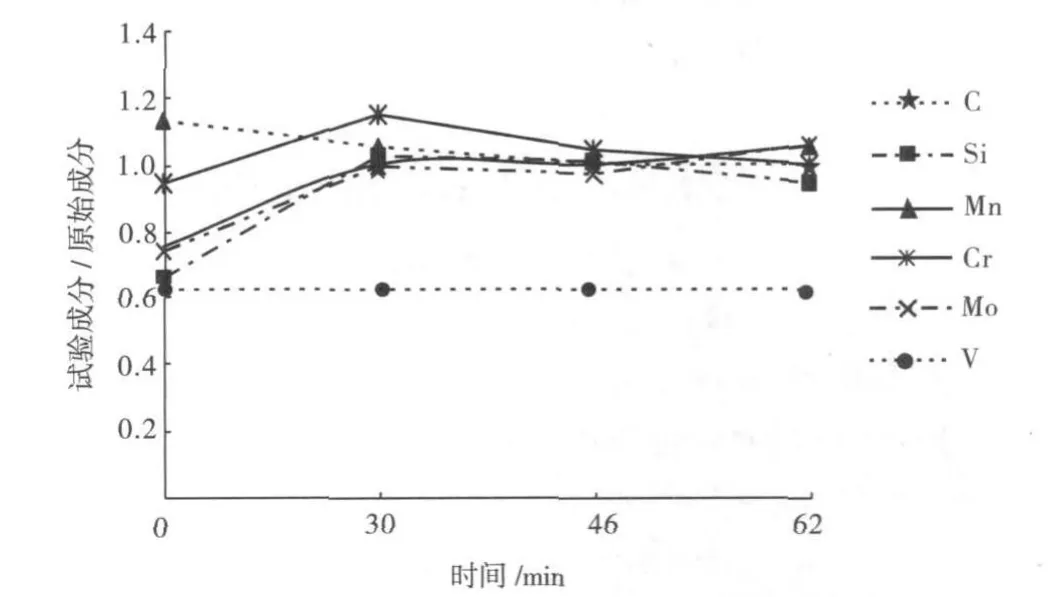

4Cr5MoSiV钢中各合金元素含量与在炉内的停留时间的关系见图1和图2。

5.2 试验结果分析

从表1中可看出部分的数值不在锻模标准成分范围内。其原因是原炉料4Cr5MoSiV钢废锻模中Si含量偏高,Cr含量偏低。刚化清时,在酸性炉中,因C易氧化生成CO和CO2,虽加了少量的稻灰壳覆盖,C含量仍比原废锻模低,但仍保持在锻模标准范围内。其他合金元素与原废锻模块成分比较,Si、Mn、Mo有微量减少,经添加中间合金调整成分后(只在化清时添加),从图1可看出,随着在炉内时间的延长,Si含量逐渐增加,其他合金元素含量逐渐减少。在碱性炉中重熔时,钢化清后,Si和Mo元素烧损量较大,Cr和Mn也略有减少。经添加中间合金调整成分后,从图2可看出,除Mn元素含量增加外,其他元素含量随着在炉内时间的延长而减少。除了钢水在炉内的停留时间外,影响合金元素烧损的因素还有很多,如合金元素的原有含量、熔炼工艺及操作、原材料规格及状况、加料次序及温度、炉衬性质及钢水容量大小等都影响它的烧损率。在挤压铸造过程中,钢液出炉时间还受挤压铸造生产过程的影响,如果脱模不顺利就导致钢液在炉内停留的时间较长,元素烧损量会增加,一些合金元素的含量会逐渐减少。酸性炉衬熔炼时,因SiO2易发生分解,有增Si现象发生,导致Si含量偏高,如酸性炉熔炼中,第三包Si含量就超过标准锻模上限。在碱性炉中重熔时,Si元素含量则有下降趋势,Mn元素含量略有增加。另钢液出炉温度也影响烧损率,4Cr5MoSiV钢出炉温度一般在1650℃左右。在酸性炉中,Mn易与SiO2反应生成炉渣,导致Mn元素含量下降。因最终投入纯Al脱氧,钢液中Al含量有少量增加。

图1 酸性炉内停留时间与合金元素含量的关系

图2 碱性炉内停留时间与合金元素含量的关系

表1 试验成分结果(质量分数,%)

6 结论

从试验结果可以看出采用4Cr5MoSiV钢废锻模重熔,C、Si、Mn、Cr等合金元素因受高温烧损而有微量变化,这主要与炉温和钢水在炉内停留的时间有关,可以通过添加中间合金Si-Fe、Mn-Fe、Cr-Fe等调整成分到标准范围内。钢液中S、P不会增加。

[1]叶四友.4Cr5MoSiV钢挤压铸造模锻质量的研究[J].铸造设备研究,2002(2):7-11.

[2]叶四友.4Cr5MoSiV钢质液锻锻模质量分析与研究[D].武汉:武汉科技大学,2002.

[3]罗守靖.钢质液态模锻[M].哈尔滨:哈尔滨工业大学出版社,1990.