浸渗法修复柴油机缸体缸盖类铸件缺陷的研究

2012-01-23刘春雷赵国琴黄进达

刘春雷,赵国琴,黄进达

(玉柴机器股份有限公司铸造厂,广西 玉林 537005)

有致密性要求的铸件存在微孔,如气孔、针孔、缩孔和缩松等缺陷时,不经挽救,往往只能作报废处理,造成铸造废品率增加,铸件成本上升。据有关资料统计,有致密性要求的铸铁件其废品率为6%~10%。有致密性要求的铸件在机加工及装配完成后再进行渗漏检测,渗漏零部件造成的报废损失更是巨大。在生产线上应用浸渗技术已经成为行业共识。目前,众多的企业已将浸渗作为一道必不可少的工序写进工艺文件。目前,浸渗技术已广泛应用于汽车、摩托车、火车、空调制冷、航空等行业。可有效填堵黑色金属铸件(铸铁、铸钢等);有色金属铸件(铝合金、镁合金、铜合金、锌合金等);粉末冶金件、陶瓷件等缺陷。浸渗法在此类缺陷的铸件挽救上的应用,挽救了大量的铸件,提升了铸件的成品率。

铸件浸渗技术是一种在常压或真空加压的作用下,使液态浸渗剂渗透充填到铸件微孔中并固化,达到有效封闭铸件内的微孔缺陷,消除铸件渗漏的修补技术。本文即着重介绍柴油机气缸体气缸盖的微孔浸渗技术[1]。

1 传统浸渗工艺

1.1 浸渗技术简介

浸渗,又称浸渍,浸透,渗透。在台湾及日本称为含浸。英文单词为imp regnation,porous seal INg.它是一种微孔(细缝)渗透密封工艺。将密封介质(通常是低粘度液体)通过自然渗透(即微孔自吸)、抽真空和加压等方法渗入微孔(细缝)中,将缝隙填充满,然后通过自然(室温)、冷却或加热等方法将缝隙里的密封介质固化,达到密封缝隙的作用。

浸渗技术除挽救铸件以外还具备以下的作用:

1)密封堵漏,提高有致密性要求铸件的致密度。

2)防止微孔扩展,提高铸件的结构强度和耐压能力,促进铸件结构的薄壁化和轻量化。经过浸渗处理的铸件,其承压能力可以达到铸件材质本身的断裂强度,承受300MPa的油压和500MPa的气压。

3)防止铸件产生由内部空隙引起的腐蚀。

4)提高铸件的表面质量。

1.2 浸渗剂

浸渗剂是用以对铸件进行浸渗处理,密封铸件内的微孔缺陷的液态化学物质,可以分为无机浸渗剂和有机浸渗剂两大类。

可充当浸渗剂的材料有很多,如水、蜡、某些植物油、盐溶液(水玻璃)、金属、树脂。能在当代工业化生产里广泛使用的主要是水玻璃、金属、树脂。

水玻璃作为浸渗剂出现较早,多用于铸件的缝隙密封。其特点是价廉,含有大量的水,靠挥发水固化,因此收缩较大,合格率低。另外被其处理过的零件清洗不干净,生产效率低,浸渗场地脏。现越来越多地被树脂代替。

金属作为浸渗剂主要指低熔点金属,如铜(铜合金)、锡等。在粉末冶金行业用得较多。

树脂作为浸渗剂出现的早期是某些合成树脂,有毒性。后来无毒的树脂出现,在铸件、粉末冶金件得到越来越广泛应用。其特点是黏度低(稀),渗透能力强,合格率高,生产效率高。被其处理的零件容易清洗,浸渗场地清洁。

目前世界上工人用效果最佳的浸渗剂是改性碱金属硅酸盐浸渗剂、厌氧型浸渗剂和聚酯类浸渗剂。国内铸造行业所采用的浸渗剂基本上为前两类。

1.3 浸渗工艺

根据铸件大小、缺陷类型和使用要求,选用不同类型的浸渗剂和浸渗处理方法。目前国内外采用的浸渗方法可大致分为整体浸渗和局部浸渗两大类。整体浸渗分为常压浸渗、内压浸渗、加压浸渗、真空浸渗、真空压力浸渗。局部浸渗分为刷涂法、注射法、浸涂法、局部加压法。

目前真空压力浸渗是用于密封铸件内的微孔缺陷的最可靠的浸渗处理方法。

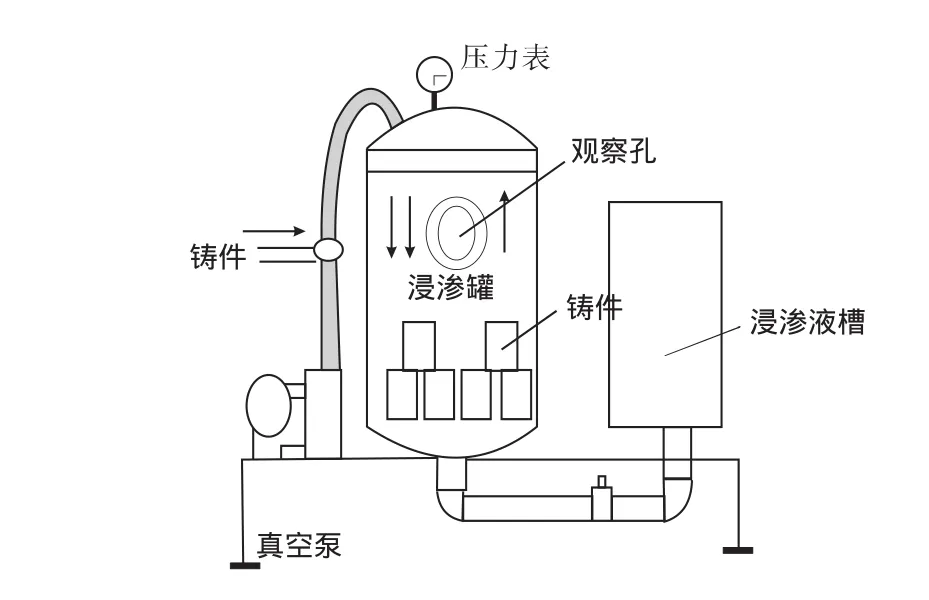

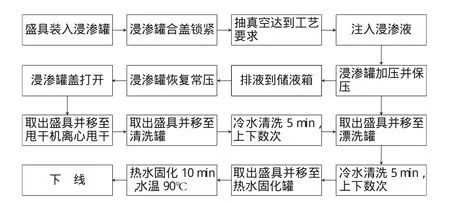

传统的真空加压浸渗法只适用于整体浸渗,如图1所示,铸件必须置于浸渗设备中。传统的真空浸渗流程比较复杂,如图2所示。

图1 真空加压浸渗装置示意图

图2 传统真空浸渗流程

2 局部真空浸渗工艺的研究

2.1 试验条件

1)采用12 kg的真空压力罐,如图3所示。

2)采用合成树脂型浸渗剂,如图4所示。

3)浸渗流程:浸渗前检测,是否符合浸渗的条件——清洗烘干——吸真空——打入浸渗剂——清洗浸渗剂——烘干固化——试压检验。部分流程如图5~6所示。

图3 12 kg的真空压力罐

图4 合成树脂型浸渗剂

图5 局部清洗后烘干

图6 试压检验

2.2 试验工艺[2]

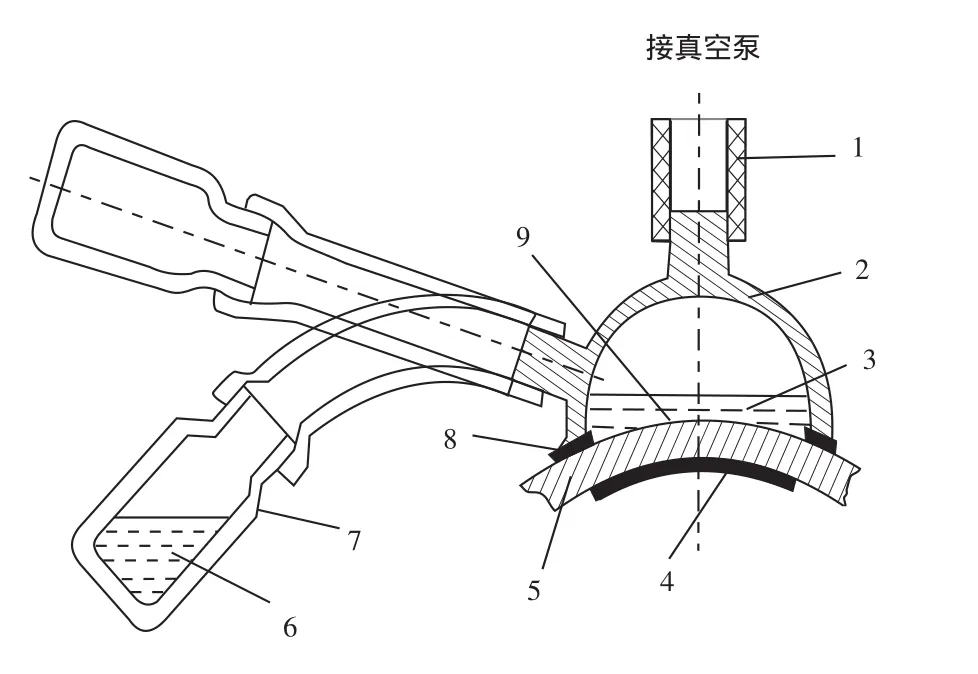

对于穿透铸件壁或不完全穿透铸件壁的孔隙如图7所示的缺陷,拟采用局部抽真空的渗补装置来进行挽救。

分别用图8和图9所示的局部抽真空的渗补装置。两种渗补装置中,铸件与罩之间用橡胶密封,当罩内空气被抽去而成真空后,由于压力差的作用,渗补液就渗入并填满铸件孔隙,一旦渗补液渗透到铸件的下面,即可解除真空。铸件渗补前需清洗,固化后需经水洗。

浸渗处理的试验铸件经过5MPa气压试漏没有出现漏气现象。在柴油机可靠性试验中表现和正常铸件一样。

3 结术语

1)浸渗法可以修复局部的小缺陷。

2)经过浸渗处理合格的铸件,其表现与正常铸件没有差别。

图8 局部抽真空装置Ⅰ

图9 局部抽真空装置Ⅱ

[1]汤平,刘昭琴.浸渗线P L C自动控制系统的研究[J].重庆三峡学院学报,2006(5):20.

[2]崔玉娥,张华丽.浸渗技术在铸件中的应用[J].铸造设备研究,2001(6):32-33.

[3]钱翰城主编.铸件挽救工程[M].重庆:重庆大学出版社,1996.

[4]中国机械工程学会铸造分会编.铸造手册铸造工艺[M].北京:机械工业出版社,2006.

[5]陈国珍,肖柯则,姜不居.铸件缺陷和对策手册[M].北京:机械工业出版社,2002.