315 K VLCC“TENKI”船暴露区原油蒸汽加热管线锈蚀分析及处理

2012-01-22

(南通中远川崎船舶工程有限公司, 江苏 南通 226005)

我公司建造的315 K VLCC“TENKI”轮是当时世界上惟一的可承运重质加温原油(高流动点原油)的超大型油船,船上装备了先进的原油加热装置,可实现远距离运载高黏度石油。交船后3个月,发现原油加热管线的不锈钢管表面有锈斑全面覆盖,1号货舱附近原油蒸汽加热管线排污支管中一支管有裂纹。经查,主送气管和回气管表面都存在锈蚀现象。

1 原因分析

1.1 材质化学成分缺陷

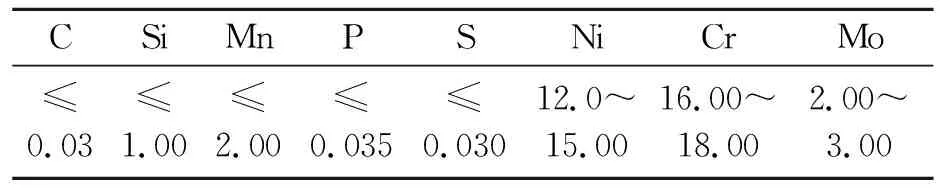

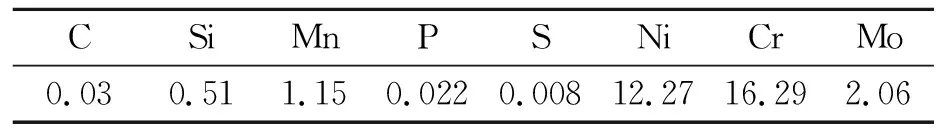

根据设计要求,该系统使用316L不锈钢管材,牌号为0Cr17Ni14Mo2。因为其耐蚀性、耐大气腐蚀性和高温蠕变强度特别好,可在严酷的条件下使用。抗晶界腐蚀性优,其化学成分见表1、2。分析认为,材质化学成分符合要求,材质化学成分缺陷的可能性可以排除。

表1 316 L不锈钢化学成分标准质量分数 %

表2 厂家交货材质化学成分的质量分数 %

1.2 材料用错

因为船厂现场材料非常多,可能管理上有疏漏或工人因疏忽拿错材料。譬如使用了其它类别的不锈钢管。

材料取错的可能性不能完全排除。

1.3 与碳钢件碰撞、摩擦造成表面划伤

在现场加工过程中,有与其它碳钢件碰撞、摩擦的可能性。而且,不锈钢管表面似乎是有一些被摩擦的痕迹。如果是被其它碳钢件碰撞、摩擦,会对钝化膜造成损害,保护能力降低,易与化学介质发生反应,产生化学腐蚀而生锈。

因此被碳钢件碰撞、摩擦引起锈蚀的可能性不能排除。

1.4 铁质粉尘附着

船厂现场打磨有不少铁质粉尘,铁质粉尘飘落并附着在不锈钢管上,这种易生锈物质的附着与腐蚀介质形成原电池而产生电化学腐,产生浮锈[1]。

1.5 应力腐蚀(SCC)

奥氏体不锈钢管应力腐蚀裂纹主要有两种类型。一种是锐敏化(Cr的碳化物向晶界析出)引起的晶界型,另一种是氯化物引起的晶内型。

锐敏化,就是在使用中或焊接施工时,当以600~850 ℃的温度加热超过一定的时间,Cr的碳化物会沿着晶粒边界析出,发生锐敏化,使得晶界的耐腐蚀性能下降,产生晶界型SCC。通常,可以通过使用限制C浓度的材料(L材)控制锐敏化。本船使用的是SUS316L,所以发生晶界型SCC的可能性比较低[2]。

氯化物引起的SCC,只有在腐蚀环境(应力、温度、含盐质量浓度高的水分)形成时才会发生。使用蒸汽时,焊缝部位虽然有焊接残余应力,但因为管子外表面的温度超过100 ℃,水分蒸发了, 腐蚀环境不能形成,所以不会发生SCC。而在不用蒸汽时,管外表面的盐分和水分共存,容易形成腐蚀环境,有可能发生SCC。

该船正式开始营运后,主要装载高粘度油,在满载航行过程中,连续向原油舱输送蒸汽,管子表面不断有海浪激起的海水飞溅,水分被迅速蒸发,留下盐分,使用环境非常恶劣。

所以,应力腐蚀的可能性不能排除。

1.6 锈蚀渗透

不锈钢由于其特殊的金相组织和表面钝化膜,使得它在一般情况下较难与介质发生化学反应而被腐蚀,但并不是在任何条件下都不能被腐蚀。在腐蚀介质和诱因(如划伤等)存在的条件下,不锈钢也能与腐蚀介质发生缓慢的化学和电化学反应被腐蚀,而且在一定条件下的腐蚀速度相当快而产生锈蚀现象,尤其是点蚀和缝隙腐蚀。

2 原因排查与处理

该原油蒸汽加热管线的设计目的是将粘厚的油加热,增加其流动性,使之能顺利流向目的油舱或油罐。一旦发生SCC裂纹,将会导致该管线不能正常工作,油舱的油不能被加温,管内的油会淤积、堵塞,后果非常严重。

M煤矿的职工安置工作历时两个月,主要采用分流安置、退休安置、内部退养、解除(终止)劳动合同四种安置方式。

接到船东的问题报告后,公司迅速制作新管送船,并安排寄回旧管以便分析;同时做出预案,即一旦发生腐蚀穿孔或裂纹,首先对穿孔或裂纹部位采用耐蒸汽温度的修补剂特氟龙或铁水泥修补,然后进行针对SCC进行涂装,再用管箍对修补部位进行加固。

考虑到不锈钢钢管上附着有积盐,一旦又有海水进入,会产生含盐量高的水分,形成易发生晶粒内SCC的环境。为改变SCC发生的环境,先采用临时措施,请船员及时冲洗管表面的盐分。

除此之外,公司设计和售后服务人员组成专家组登船进行调查。因船在码头卸油时需使用该管线,不能进行PT检查,只用放大镜进行外观检查。当时看不出应力腐蚀裂纹,认为浮锈的可能性比较大。对发生裂纹的管子和有锈蚀的总管进行分析。结果显示,支管材质与图纸要求不一致。图纸要求使用SUS316L,而实际使用的却是SUS304。

后经调查,发现是现场材料使用中出现差错,错拿了SUS304。而SUS304管的裂纹为应力腐蚀裂纹,此材质不适用于该系统。总管材质符合SUS316L标准,但发生了很细微的应力腐蚀裂纹。

公司为该管线准备了3个永久对策方案,供坞修时根据管线的实际情况选用。①钢管+涂装;②渗铝管+Pipe Cover;③预防SCC发生的涂装。

考虑所用的预防SCC的涂料是近年开发出的针对核能发电暴露蒸汽管的涂料,对预防SCC有效。涂料技术要求如下。

品名:SCC阻断中温用(厚度30 μm,涂2遍)+ PYROSIN SU#250A(30 μm,涂2遍)

开发背景:在四国电力的核能发电所,发生了原因在于SUS304的暴露蒸汽管包裹的聚乙烯带的SCC,为解决该问题而开发。

原理:先涂含吸收Cl离子成分的底漆(SCC阻断),然后涂上可以防止外部水侵入的面漆(PYROSIN),阻断盐分和水分到达管表面,避免腐蚀环境的形成。

耐热性:系有机硅涂料,在蒸汽管(190 ℃)上的附着性方面没有问题。

施工实绩:经试验验证后,2005年起开始使用电力的核能发电所SUS304暴露蒸汽管上。使用效果良好。

施工方法:打底处理为水洗,如果可以做简单的酸洗则更好。

SCC SHUT(底漆)凃2遍 +PYROSIN(面漆)涂2遍。

随船对管线进行PT检查,未发现明显的SCC征兆。鉴于此,与船东协商后,最终决定采用第三种方案:即实施预防SCC发生的涂装。

在坞修时,对该管线进行全面检查,对整个管线中有锈蚀的部分进行打磨、补焊、清理和清洗,PT检查确认,然后进行预防SCC的涂装施工处理。

3 结论

根据现场调查和对管材的分析,确认发生裂纹的那根支管是由于材料用错了。而整个管线锈蚀的原因有现场施工过程中打磨产生的铁质粉尘

的附着引起的,也有运输、加工过程中吊装师与其它碳钢件之间的碰撞、摩擦导致钝化膜受损引起的。细微的SCC裂纹是由于恶劣的使用环境造成的。施工完成没有出现类似问题,说明施工效果是好的。

通过对“TENKI”船暴露区原油蒸汽加热管线锈蚀问题的原因分析与处理,发现了船舶建造过程中存在的问题与不足,这是需要反思的。

对于管子用错的问题,需要加强现场对原材料的管理。经调查,发现SUS管整根管材厂家在管子表面上都标注了材质,所以取错的可能性非常小。但是对于切断的管材,厂家标注了材质的那部分有时候就没有了。一般情况下,管工会在切断后对需保管的材料在表面用记号笔写上材质。这次管材取错的原因是管径太细,只有27.2 mm,写上的字迹模糊,取材时看错了。为防止再发此类问题可以考虑将SUS304和SUS316的保管材堆场分开;对SUS316的保管材在管端部涂色;检查切断材的材质是否写得很清晰,如果发现有不清晰的,要对材质进行检查,或者废弃。

管子表面浮锈产生的主要原因在于与其它碳钢件之间的碰撞、摩擦和打磨的铁质粉尘的附着,需要在建造现场、加工过程及运输过程中注意适当的保护。