基于光纤传感器的钢筋腐蚀监测技术研究进展

2012-01-21张文锋马化雄赵立鹏

张文锋,马化雄,赵立鹏

(中交天津港湾工程研究院有限公司,天津 300222)

0 引言

钢筋混凝土结构以其造价低廉、适应性较强等优点被广泛应用于土木工程中,现已成为主要结构形式之一。通常情况下,钢筋混凝土结构耐久性较好,但处于较恶劣环境(如海洋环境、腐蚀性大气环境等)中时,难免遭受侵蚀、破坏等,致使结构的耐久性不足,直接影响整体结构的安全性和适用性,甚至造成建筑物过早破坏。

目前,钢筋混凝土结构耐久性问题已成为当今世界工程界普遍关注的焦点。影响混凝土结构耐久性的主要因素包括钢筋腐蚀、寒冷气候下的冻害和侵蚀环境下的物理化学作用等,其中钢筋腐蚀是影响耐久性的首要原因[1]。在钢筋混凝土结构中,钢筋腐蚀普遍存在,而且随着腐蚀的发展,将发生混凝土胀裂,使得钢筋腐蚀在后期加速发展,导致钢筋混凝土结构维修难度和成本增大。因此,有必要研发钢筋腐蚀的监测技术,实时掌握钢筋腐蚀信息,尽早发现腐蚀,及时采取预防措施,以达到提高钢筋混凝土结构耐久性、保障结构安全和降低维护难度及成本的目标。

钢筋混凝土结构中钢筋所处内部环境较为复杂,使得传统腐蚀检测方法的应用存在一定的局限性。目前,常用钢筋腐蚀检测方法有剔凿检测法、钻孔取样法、半电池电位法、混凝土电阻率测量法和综合分析判断法等[2]。剔凿检测法和钻孔取样法能够较准确地反映钢筋腐蚀状况,但两者都会破坏结构的完整性。半电池电位法、混凝土电阻率测量法和综合分析判断法对结构破坏极小或无破坏,但三者只能定性地判断钢筋腐蚀状态。

钢筋腐蚀属于电化学过程,因此可利用电化学技术检测钢筋的腐蚀状况。用于检测钢筋腐蚀状况的电化学技术,除上述半电池电位法以外,还有线性极化、交流阻抗、电阻探针、电化学噪声等[3]。基于上述电化学技术,研究人员研发了一系列内嵌式传感器和手持式检测设备,其中一些已经商业化应用并具有良好的使用效果。但由于钢筋腐蚀监测周期一般较长,采用手持式设备人工监测将导致钢筋腐蚀监测在时间上的不连续性,带来报警不及时的问题。此外,人工监测易受外部条件(如码头结构、天气状况等)和人为因素的影响,且检测工作量大,耗费人力物力。

而内嵌式传感器可长久安置于混凝土中,在不破坏结构的基础上,实现钢筋腐蚀的在线连续监测,能较好地克服人工监测的不足,现已成为国内外钢筋腐蚀监测研究的热点。目前应用较多的内嵌式传感器有S+R阳极梯形、CorroWatch多探头腐蚀传感器和ECI埋入式腐蚀监测仪等[4]。尽管上述传感器应用效果良好,但仍存在着一些问题,例如:探头较敏感易氧化,因此施工前尽量使传感器处于密封状态;传感器体积较大,影响钢筋周围的腐蚀环境,使监测数据的真实性遭到质疑;电化学传感器的监测结果易受电磁干扰、温湿度变化等因素的影响;由于基于不同的电化学理论,不同电化学监测技术之间的判断结论不统一。

综上所述,开发具有实时监测、无损检测、定量分析、自动采集数据和在线数据处理等功能,且体积较小、受外界干扰小的钢筋腐蚀智能化监测系统将是钢筋腐蚀监测技术的重要发展方向。

光纤传感器作为新一代智能传感器,集信息传输与传感于一体,具有抗腐蚀、耐高温、体积小、抗电磁干扰等优点[5],在结构健康监测领域得到了广泛应用。由于上述特性以及在健康监测领域的良好表现,光纤传感器被认为是实现钢筋腐蚀智能化监测的重要研究方向之一,现已成为钢筋腐蚀监测技术研究的新热点。与传统电阻应变仪相比,光纤传感器可更为有效地监测混凝土中钢筋腐蚀应变[6]。

1 混凝土中钢筋腐蚀的机理与特点

通常情况下,混凝土中的钢筋在高碱性环境中会逐渐形成一层致密的表面钝化膜,保护钢筋免受腐蚀[7]。如果钢筋所处的致钝环境长期保持,那么在结构使用期内,钢筋的表面钝化膜是稳定的。然而,当混凝土受到氯离子侵蚀或碳化等因素的影响时,钢筋所处环境的碱性将会下降,导致钢筋的钝化膜产生局部破坏。一旦引起腐蚀的其它条件(维持腐蚀的水和氧)具备,钢筋将发生腐蚀。混凝土中的钢筋锈蚀,属于电化学过程,电化学反应表达式如下[8]:

阴极反应:O2+2H2O+4e=4OH-

阳极反应:Fe-2e=Fe2+

总反应:2Fe+O2+2H2O=2Fe(OH)2

腐蚀产物Fe(OH)2可进一步氧化,生成2价或3价的氧化物与水化物(由氧的供给量决定)即铁锈。铁锈较元素铁体积胀大2.5~6倍,一旦产生会使混凝土保护层开裂、剥落,加速钢筋的进一步腐蚀[8]。上述腐蚀机理表明,伴随着钢筋在混凝土中的腐蚀,钢筋的一些物理参量(如体积、颜色、表面状态等)将发生改变。通过监测这些物理量的变化,可以直接反映钢筋的腐蚀状况。基于上述思路,一些学者利用光纤传感器监测钢筋腐蚀的物理变化,以监测钢筋的腐蚀状况。目前,监测最多的物理变化是钢筋锈蚀所引起的体积膨胀。

2 光纤传感器的工作原理

光纤传感器以其优越的性能在钢筋腐蚀监测领域得到了广泛关注。目前,被用于钢筋腐蚀监测研究的光纤传感器主要有微弯型光纤传感器、光纤布拉格光栅型传感器、长周期光纤光栅型传感器,光波导型传感器等。下面简要介绍上述各种传感器的工作原理。

2.1 微弯型传感器

当光纤发生弯曲时,由于微弯作用导致光纤内模式间的耦合,使传输光的部分能力泄漏到包层中去,将造成微弯损耗,这就是光纤的微弯效应[9]。微弯型传感器利用上述微弯效应来检测被测物理量的变化,属于强度调制型传感器。

2.2 光纤布拉格光栅型传感器

光纤布拉格光栅满足布拉格条件λBragg=2nΛ,其中λBragg、n和Λ分别为布拉格中心波长,光纤芯层的有效折射率和光栅周期。当光纤光栅所探测的物理量变化时,n或Λ将发生相应改变,造成λBragg的漂移。光纤布拉格光栅传感器利用中心波长的漂移探测被测物理量的变化,光栅周期小于1μm,属于波长调制型反射传感器[9]。

2.3 长周期光纤光栅传感器

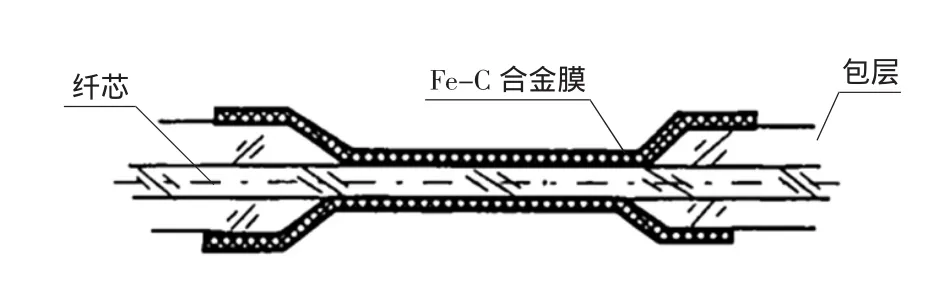

长周期光纤光栅传感器[10]也属于光纤光栅型传感器,但其光栅周期一般大于100μm。长周期光栅的相位匹配条件为:

式中:nco和分别为纤芯和第p层轴对称包层模的折射率;λ(p)为第p阶包层模的透射波长;Λ为光纤光栅周期。

2.4 光波导传感器

光纤是一种实用的波导,根据波导理论,当光在光纤内传输时,光波将在所有纤芯与包层界面处发生全反射而沿光纤全长传输。然而,当光纤包层被金属包层取代后,波导条件将被破坏,在该金属包层区域将出现部分光泄漏或双折射现象,导致输出光能量或偏振态发生变化。通过检测输出光能或偏振态的变化,可以判断金属的腐蚀状态。当金属包层成份与被测材料成份相同时,该类型传感器就可以用于监测被测材料的腐蚀[11]。

3 监测钢筋腐蚀的光纤传感器

为实现光纤传感技术在钢筋腐蚀监测领域的工程应用,国内外学者反复探索,不断创新,将钢筋腐蚀过程中发生的物理变化和光纤传感技术有机结合,形成了多种可监测钢筋腐蚀的光纤传感器方案。

3.1 基于“腐蚀保险丝”的光纤腐蚀传感器

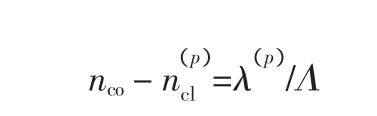

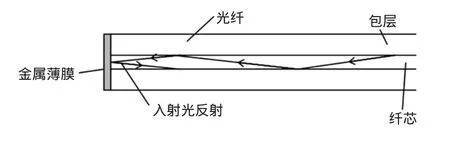

“腐蚀保险丝”光纤传感器利用了光纤的微弯效应[12]。其基本原理是:将多模光纤弯曲成直径为数mm的圈,并用“腐蚀保险丝”(钢丝或钢丝环)固定。光到达弯曲处时,由于折射光的强度将会下降。当“腐蚀保险丝”在环境中腐蚀断开后,光纤将会松弛并趋向变直,导致探测光的强度增加,据此可以判断腐蚀状态。但这种传感器只有当“腐蚀保险丝”腐蚀至断裂时,才能判断腐蚀的发生与否,无法监测腐蚀过程。图1为基于“腐蚀保险丝”的光纤传感器的基本原理示意图。

图1 基于“腐蚀保险丝”的光纤传感器基本原理

3.2 基于铁锈颜色检测的腐蚀传感器

这种腐蚀传感器基于钢筋锈蚀前后颜色变化和比色法的原理,可通过腐蚀造成的颜色变化,直接反映腐蚀状态[13]。但存在如下问题:信噪比较小,监测准确度低;需建立庞大的标准图谱数据库,可操作性不强;属于定性分析,无法定量反映腐蚀程度。

3.3 基于弹簧锈蚀的光纤腐蚀传感器

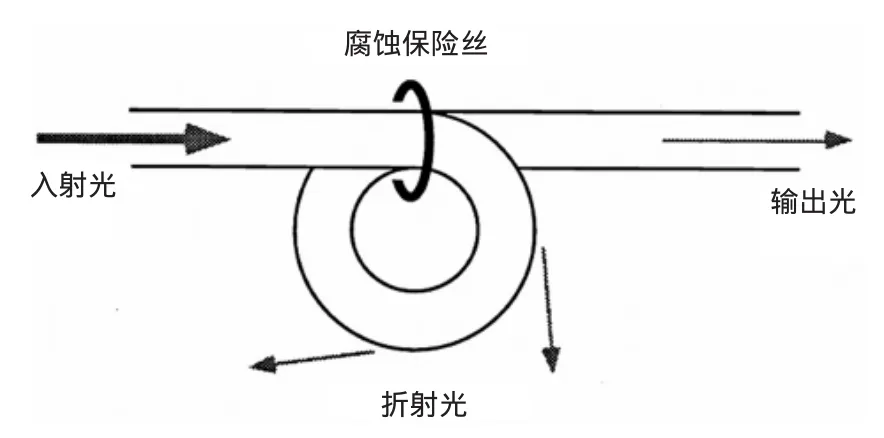

图2为弹簧锈蚀光纤腐蚀传感器的结构示意图[14]。该器件由光纤光栅、有预应力的钢弹簧和一些机械部件组合而成。其基本工作原理是:当钢丝被腐蚀变细时,其弹性系数就会发生变化,从而改变光纤光栅所受的拉力。通过监测光纤光栅的波长漂移就可以感知钢丝被锈蚀的程度[14]。尽管该传感器在一定程度上可以监测钢丝的腐蚀过程,但由于钢丝选择过粗导致其对腐蚀的灵敏度有限。此外,弹簧与支架之间的摩擦力导致波长变化不平滑。

图2 基于弹簧锈蚀的光纤腐蚀传感器

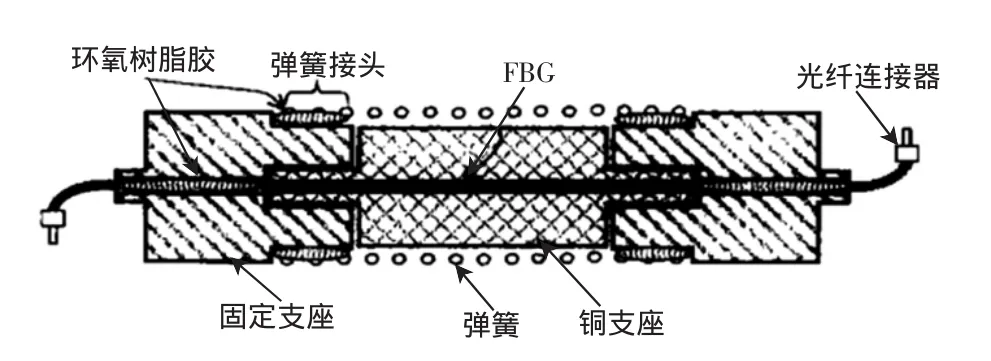

3.4 基于腐蚀敏感膜的光纤腐蚀传感器(腐蚀敏感膜传感器)

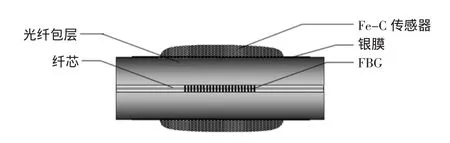

腐蚀敏感膜传感器是一种基于光波导理论的传感器。该传感器通过Fe-C合金膜局部取代光纤介质包层,构成腐蚀敏感膜,获取钢筋腐蚀信息。图3为这种传感器的典型结构示意图。Fe-C合金膜在电化学腐蚀过程中,光功率变化速度最大处的电位与腐蚀电流峰电位对应,可见测量腐蚀过程中的光功率可以获取腐蚀信息[15]。HNO3腐蚀实验、中性盐雾试验等不同腐蚀介质环境下的加速腐蚀实验[16]也得到了上述结论。当传感器在混凝土中进行加速腐蚀实验时,光纤传感器的输出光功率变化与周围介质的pH值变化(由钢筋腐蚀引起)呈对应关系[17]。上述研究均表明该传感器可用于监测混凝土中钢筋的腐蚀。

尽管腐蚀敏感膜传感器用于监测钢筋腐蚀具有一定的可行性,但还存在着一些问题。如腐蚀敏感膜的制备方法仍需改进;腐蚀传感器的传感规律尚不明确;腐蚀实验设计思路较单一,研究不够系统;传感器还未能定量分析等。针对这些问题,许多学者展开了相关研究。

图3 基于腐蚀敏感膜的光纤腐蚀传感器

3.4.1 腐蚀敏感膜的制备方法

作为光波导腐蚀传感器的关键元件,Fe-C合金膜质量的优劣直接关系到传感器的成功与否。然而,铁材质疏松且与石英玻璃亲和力差,在光纤上直接制备Fe-C膜难度大。因此,光波导传感器成败的关键,就是如何在光波导上制备Fe-C膜。针对上述问题,国内外学者进行了大量研究,大致可分为两类。第一类是直接在光纤表面真空蒸镀一层Fe-C膜[18-19]。该方法制备的Fe-C合金膜衍射峰位与碳钢一致[19],但制备时间长且膜厚比较小[20],而且存在氧化问题需严格控制工艺。尽管光信号对敏感膜的腐蚀信息有响应[18-19],但有鉴于上述缺陷,直接真空蒸镀Fe-C合金膜作为腐蚀敏感膜可行性并不高。

另一类是先使纤芯表面金属化,形成一层很薄的中间导电膜,然后通过电镀在中间膜上沉积一定厚度的Fe-C合金膜。中间导电膜可以解决光纤与Fe-C亲和力差以及光纤金属化的问题[11]。然而,只有当中间导电膜厚度小于所用光波波长时,Fe-C合金膜的腐蚀信息才能通过光纤传感[15],而且导电层连续才能获得质量较好的Fe-C合金膜[21]。因此,中间导电膜的质量直接关系到Fe-C合金膜的腐蚀敏感性。

目前,Fe-C合金使光纤金属化(制备中间导电膜)的方法有分为化学镀和物理气相沉积两类。化学镀包括化学镀Ag[11,15]、化学镀Cu[20]等。物理气相沉积 (PVD) 包括离子溅射镀金[20-21]、磁控溅射镀镍[21-22]、PVD溅射镀Fe-C合金[23]、真空蒸镀Fe-C合金膜[19-20]和离子溅射镀Fe-C合金膜[20]等。化学镀时,为增加结合力,纤芯表面需进行粗化处理。粗糙的线芯表面增加了光泄露量,而且会对随后电镀带来负面影响[20],因此化学镀存在一定的局限性。离子溅射制备Fe-C合金膜时,Fe-C合金膜会发生严重氧化[20]。磁控溅射镀Ni工艺简单,获得的镍膜均匀连续而且与基体结合力很强。然而,镍基体上电镀得到的Fe-C合金膜表面气孔较多,厚度小,而且不均匀,局部镀层已脱落[21]。真空蒸镀与电镀复合制备的Fe-C合金膜结构和耐蚀性与普通碳钢近似,而且利于电镀技术可有效增加真空蒸镀Fe-C合金膜的厚度[19]。PVD溅射镀制备Fe-C合金膜在纤芯周围厚度分布均匀、表面光滑,但由于电镀过程中纤芯表面电流分布不均匀,导致复合制备合金膜表面不够光滑均匀[23]。溅射镀金与电镀复合制备Fe-C合金膜用时较短,获得的镀层厚度较大[21]。尽管金膜对敏感膜对光功率的负面影响大于真空蒸镀的Fe-C膜,但溅射镀金与电镀法复合制备的敏感膜光功率变化幅度却更大,可见其传感性能更好。但需要指出的是,从上述传感器的试验效果看,中间导电膜的引入或多或少会对Fe-C合金膜腐蚀敏感性产生一定负面影响[11,21]。

3.4.2 腐蚀敏感膜传感器的传感规律

腐蚀敏感膜传感器的传感规律(即输出光功率随腐蚀的变化规律)与传感器所处的腐蚀环境密切相关。当传感器在混凝土环境中时,输出光功率随腐蚀进程的变化规律不明显;而在液体腐蚀环境中时,输出光功率随腐蚀进程的变化呈现一定规律性。在低浓度腐蚀溶液中,不同厚度的Fe-C合金膜由外至内均匀腐蚀,输出光功率在腐蚀末期急剧增大;在高浓度腐蚀溶液中,Fe-C金属膜在局部产生裂纹,随裂纹扩张膜层被逐块腐蚀掉;输出光功率整体趋势增大,但未见特别急剧的增大现象。在混凝土试块中,输出光功率的变化不规律,但整体趋势还是一个增大的过程[23]。

3.4.3 腐蚀敏感膜传感器的定量监测方案

定量监测是钢筋腐蚀监测的重要发展方向和难点之一。目前,关于腐蚀敏感膜的研究主要在定性研究,定量分析还不多,下面是一个定量监测的方案。

不同厚度的Fe-C合金膜基本都在膜还剩大约1~2μm时,光功率迅速增加,故单个传感器只能定性判别腐蚀程度。但若将多个不同厚度传感器放在一起时,不同厚度的膜会在不同腐蚀程度产生响应(光功率迅速增大),从而实现对腐蚀程度的定量监测[20]。

3.4.4 其它腐蚀敏感膜传感器

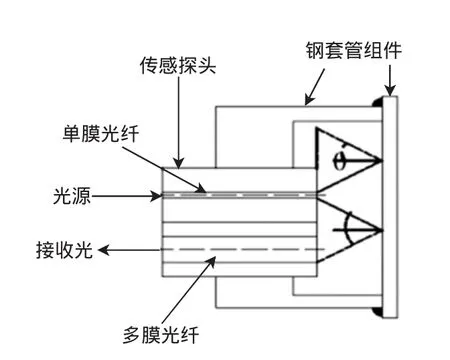

一般情况下,腐蚀敏感膜传感器的敏感膜与光波的传输方向平行(以下简称“平行式传感器”)。随着敏感膜腐蚀传感器研究的发展,近年来国内外学者提出了敏感膜与光波传输方向垂直的传感器[24-25](以下简称“垂直式传感器”)。垂直式传感器与平行式传感器的工作原理相同,不同点在于敏感膜的方向。图4是典型的垂直式传感器[24]。其制作方法是沿垂直方向将光纤切断,经处理后在平整的光纤尾部通过溅射敏感膜。图5为另一种垂直式传感器结构示意图[25]。与上个例子的主要不同点是:传感器采用两根光纤,一根为单模光纤(SMF),输入光波;另一根为多模光纤(MWF),接收反射光波。光纤尾部未采用溅射技术镀覆敏感膜,而是使用焊有腐蚀敏感膜的钢套管。

综上所述,腐蚀敏感膜传感器灵敏度高,用于监测钢筋腐蚀具有可行性,是极具潜力的钢筋腐蚀传感器。但还有一些问题值得关注和解决。

1) 传感器的研究目前主要集中于定性研究,定量研究报道较少。

2) 传感器腐蚀监测基于光强调制,当结构发生应力变化时光强也会改变,因此实际使用过程中还应配备参比光纤(即未镀膜的光纤)监测应力应变,对腐蚀监测信息进行补偿。

3) 腐蚀敏感膜与光纤之间存在中间导电膜影响合金膜的腐蚀敏感性。

4) 腐蚀敏感膜存在整块掉落的风险,而且镀层厚度和成分往往不均匀,因此制备方法还需深入研究。

5) 腐蚀敏感膜传感器比较脆弱,难以满足混凝土结构的粗放式施工要求,还需对其埋入工艺进行深入探讨,以满足实际应用的要求。

图4 典型的垂直式传感器

图5 另一种垂直式传感器

3.5 基于钢筋腐蚀膨胀的光纤腐蚀传感器(钢筋腐蚀膨胀传感器)

钢筋腐蚀过程中,表面会生成铁锈,导致钢筋体积膨胀。通过监测钢筋腐蚀过程中体积的变化,可以实时监测混凝土中钢筋的腐蚀状况。国内外学者将钢筋腐蚀膨胀这一基本原理和光纤传感技术融合形成了多种形式的钢筋腐蚀膨胀传感器。

3.5.1 基于光纤布拉格光栅传感技术的钢筋腐蚀膨胀传感器(FBG传感器)

光纤布拉格光栅传感技术利用中心波长调制获得传感信息,具有灵敏度高、抗干扰能力强、测量精度高等特点,现已被广泛用于结构健康监测。研究表明,将光纤布拉格光栅用于测量混凝土中钢筋的腐蚀,测量精度优于±0.1μm,测量范围约12μm,特别适用于混凝土中钢筋腐蚀的早期监测[26]。目前,光纤光栅传感技术已成为国内钢筋腐蚀监测技术研究的热点,并形成了多种形式钢筋腐蚀传感器。

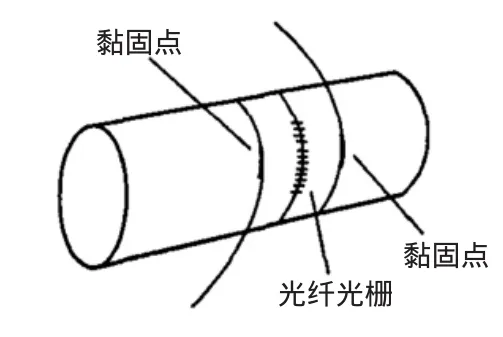

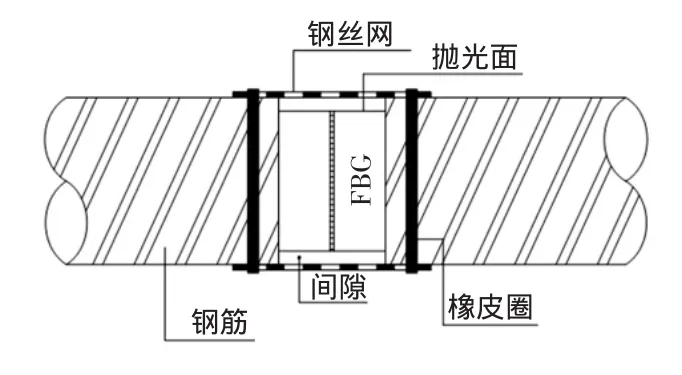

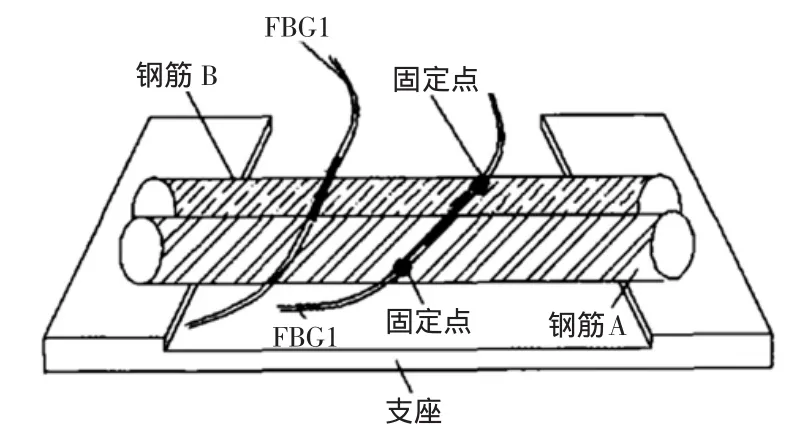

早期的FBG传感器结构简单,将光纤光栅直接黏固在圆形钢棒或带肋钢筋表面[26]。这种传感器原理简单,测量精度高,适合监测钢筋的早期腐蚀。然而,裸光纤光栅无法胜任混凝土粗放式施工,实用性不强。对上述传感器进行改进,在钢筋上抛光出一定长度和深度区域,并用钢丝网保护,可较好地保护光纤[27]。然而,当这类传感器埋入混凝土时,将受到各个方向应力的作用,这些应力的共同作用导致光纤中心波长漂移。因此,需对传统计算方法进行修正以更准确表征腐蚀作用造成的漂移量。采用波长-应变系数能够解决上述问题[28]。但这类传感器的光纤长期处于弯曲状态将影响光纤传感器的寿命。此外,钢筋在混凝土中腐蚀膨胀时,光纤固定点黏结力将下降,可能导致光纤滑移或脱落,影响测量精度。图6和图7分别为早期的和改进后的FBG传感器的结构示意图。

图6 早期的FBG传感器

图7 改进后的FBG传感器

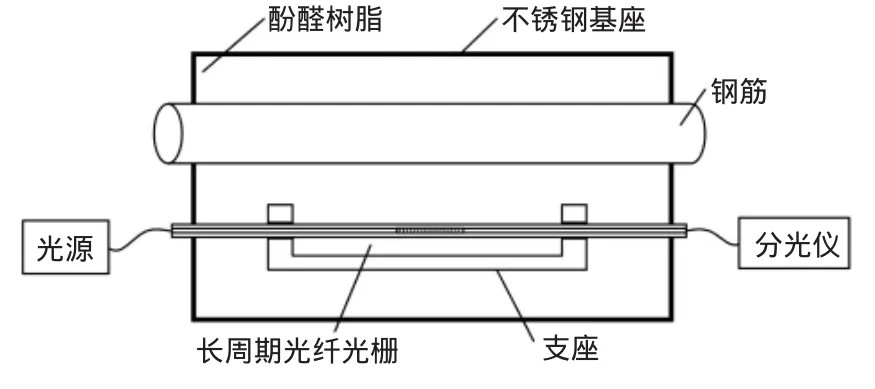

随后提出的FBG传感器方案在传感器的结构设计上有重大变化,尽量避免光纤弯曲,更多考虑光纤保护。图8是以单根钢筋为腐蚀主体的光纤光栅传感器(单筋传感器)[29]。单筋传感器包括钢筋、光纤光栅、不锈钢支座和不锈钢支杆。钢筋置于两不锈钢凹槽之间,光栅1和光栅2分别传感腐蚀信息和温度信息。整个传感器采用酚醛树脂封装、保护并设置多个小孔。该传感器考虑了光纤的保护问题,但两条光纤垂直分布不利于实际布线。此外,钢筋与不锈钢支座直接接触,可能会导致电偶腐蚀,加速钢筋腐蚀,难以有效模拟钢筋的真实腐蚀历程。

图8 单筋光纤光栅腐蚀传感器

图9和图10是以两根钢筋为腐蚀主体的光纤光栅传感器(双筋传感器)。双筋传感器将两根钢筋紧密排列后,使光纤与钢筋固定。当钢筋腐蚀时,体积膨胀,两根钢筋便会互相推开,引起光栅波长变化,通过测定波长便可获得钢筋腐蚀程度和腐蚀速率[30-31]。双筋传感器有两代产品,主要不同点在于钢筋与光纤的固定方式。第一代传感器将光纤直接黏贴在两根钢筋顶部。传感器可能会由于局部腐蚀即顶部和底部腐蚀产物数量不同,传递不精确的信息,而且不利于光纤保护。第二代传感器将光纤放置在剖开钢筋的通槽中,较好地避免了上述问题,并进行了如下工作:引入不锈钢温度补偿传感器和特种砂浆封装技术[31-32];通过加速腐蚀试验,建立了传感器信号与钢筋腐蚀率的定量关系[32-33];采用多目标优化方法,提出了钢筋腐蚀传感器的优化布置方案[33]。这些工作为传感器的现场试验奠定了良好基础。现场测量数据表明[33-34],双筋传感器具有较好的稳定性和可靠性。然而,该传感器以双筋接触面的腐蚀作为腐蚀信号来源,但实际腐蚀不均匀,可能先从其它面腐蚀。由于砂浆和钢筋之间有间隙,其它面早期腐蚀膨胀信号很难被光纤光栅捕捉。

图9 第一代双筋光纤光栅腐蚀传感器

图10 第二代双筋光纤光栅腐蚀传感器

3.5.2 基于长周期光纤光栅传感技术的钢筋腐蚀膨胀传感器(LPFG传感器)

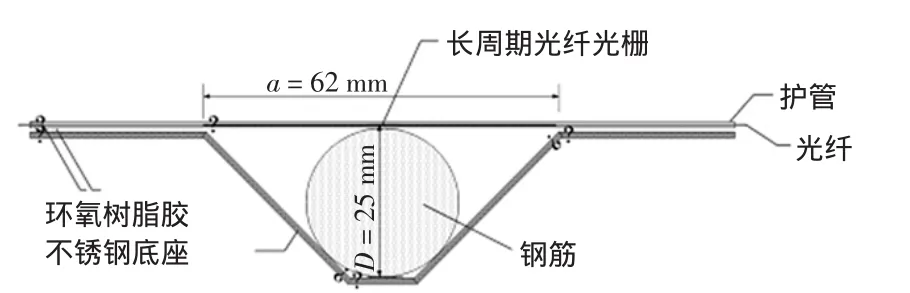

利用长周期光纤光栅(LPFG)监测钢筋腐蚀,可以避免环境温度、应变的交叉影响,因此无需采用温度补偿传感器。这种方法测量钢筋腐蚀厚度的准确度可达1.2μm,测量范围达3 mm,适用于混凝土中钢筋腐蚀的早期至中期监测[35]。目前,LPFG传感器监测钢筋腐蚀还处于起步阶段。图11和图12是两个典型LPFG传感器的结构示意图[35-36]。前者基于LPFG的微弯效应,利用其透射光谱随弯曲度增加逐渐变浅、谐振波长处的光功率与LPFG的弯曲度成线性这一特性,将钢筋腐蚀膨胀与光栅弯曲相结合[35]。后者基于LPFG折射率敏感特性,将混凝土内钢筋周围环境折射率与LPFG透射光谱相关联,获得钢筋腐蚀程度与LPFG谐振峰波长之间的关系[36]。LPFG传感器的准确度低于FBG传感器,但监测范围却远大于FBG传感器,两者适用于钢筋腐蚀的不同阶段。若将两者组合使用可能会达到更好的效果。

图11 基于微弯效应的LPFG传感器

图12 基于折射率敏感特性的LPFG传感器

3.5.3 基于布里渊光时域反射测量技术的钢筋腐蚀膨胀传感器(BODTA传感器)

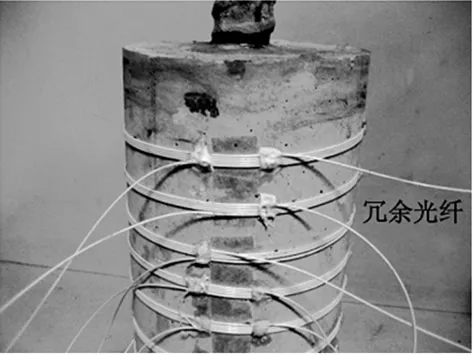

光纤中自发布里渊散射光的频移及功率变化与温度及应力呈线性关系,布里渊光时域反射测量(BOTDR)技术就是利用上述原理进行传感的。目前,BOTDR传感器监测钢筋腐蚀的研究也处于起步阶段。图13为典型BOTDR传感器的结构示意图[37]。这种传感器以经过处理的螺纹钢为腐蚀主体,光纤紧密缠绕于钢筋表面,并采用环氧树脂固定,光纤层外加透水材料和铁丝网进行保护[37]。研究表明,该传感器对钢筋质量损失率的有效监测范围约为0.0%~0.1%,分辨率约为1.1×10-5,能够有效监测钢筋的早期腐蚀,而且可以实现对腐蚀的准分布式、实时和定量测量[38]。在混凝土构件表面直接布设传感器光纤(见图14),并结合BOTDR技术,可实现混凝土中钢筋锈胀的在线分布式监测,特别是能够识别钢筋的不均匀腐蚀[39-40]。然而,在钢筋或混凝土构件表面缠绕多股光纤,显然会影响腐蚀介质的侵入,导致钢筋腐蚀环境的改变,使传感器模拟钢筋腐蚀的准确性受到质疑。

图13 BOTDR传感器的结构示意图

图14 传感光纤布设实物照片

3.5.4 基于腐蚀敏感膜和光纤光栅技术的钢筋腐蚀膨胀传感器

这种传感器基于钢筋腐蚀膨胀这一基本原理,在光纤布拉格光栅表面镀覆Fe-C合金膜。当Fe-C合金膜锈蚀膨胀时,光纤受到应力,导致布拉格波长漂移,据此可以监测钢筋腐蚀[41]。其结构示意图如图15所示。传统腐蚀敏感膜传感器利用输出光功率的变化表征腐蚀状态,而这种传感器则利用敏感膜腐蚀膨胀所导致的布拉格波长漂移表征腐蚀状态。与传统腐蚀敏感膜传感器类似,该传感器也面临着光纤保护和封装等问题。

图15 基于腐蚀敏感膜和光纤光栅技术的钢筋腐蚀膨胀传感器

4 结论与展望

国内外学者的研究取得了一定的进展,提出了多种钢筋腐蚀的光纤监测技术,并能从一定程度上监测钢筋的腐蚀状态,证明了基于光纤传感器的钢筋腐蚀监测技术的可行性。尽管这些传感器多数还未应用于工程,但对于提出新型或更实用的光纤传感器方案有着重要的借鉴意义。就目前研究现状来看,要实现上述监测技术的实际应用,还需进一步研究下列问题:

1) 如何将钢筋腐蚀前后状态的变化和传感原理更有效

结合;

2) 如何进一步提高钢筋腐蚀监测传感器的监测效果;

3) 如何封装才能达到既模拟腐蚀环境又保证传感器耐久性的效果;

4) 如何建立传感器采集信号与腐蚀率的定量关系;

5) 如何布置传感器才能合理全面反映腐蚀信息;

6) 如何融合、处理和评估多个传感器采集的数据。

综上所述,一个适合实际工程应用的钢筋腐蚀监测系统不仅要包括有效的智能监测传感器(光纤传感器),还应包括数据采集处理系统、腐蚀状态评估系统和合理的传感器布置模型、封装及安装措施等。

[1] Mehta PK.“Durability of Concrete—Fifty Yearsof Progress?”[C]//Malhorta V M.Proc.of 2nd Inter.Conf.on Concrete Durability.Farmington Hills:ACI,1991:1-31.

[2]GB/T 50344—2004,建筑结构检测技术标准[S].

[3] Song H W,Saraswathy V.Corrosion Monitoring of Reinforced Concrete Structures-A Review[J].Int.J.Electrochem.Sci.,2007(2):1-28.

[4] 陈龙,潘峻.埋入式腐蚀传感器在桥梁中的应用[C]//穗港澳科技·产业(腐蚀防护)发展论坛会议论文集.广州:广州市科学技术协会,2009:212-218.

[5] 姜德生,何伟.光纤光栅传感器的应用概况[J].光电子·激光,2002,13(4):420-430.

[6] Grattan SK T,Taylor SE,Sun T,et al.Monitoringof Corrosion in Structural Reinforcing Bars:Performance Comparison Using In Situ Fiber-Optic and Electric Wire Strain Gauge Systems[J].IEEE Sensors Journal,2009,9(11):1 494-1 501.

[7] 葛燕,朱锡昶.海洋环境钢筋混凝土的腐蚀和阴极保护技术[J].中国港湾建设,2004(3):28-30.

[8]洪乃丰.混凝土对钢筋的保护及钢筋腐蚀的电化学性质[J].工业建筑,1999,29(9):58-61.

[9]宫经宽,刘樾.光纤传感器及其应用技术[J].航空精密制造技术,2010,46(5):49-53.

[10]吴椿烽,冒丽荣,郑磊.光纤光栅传感器的研究与应用[J].电子元器件应用,2010(8):17-20.

[11]陈伟民,黎学明,黄宗卿,等.钢筋腐蚀监测的光波导传感方法原理探索[J].光子学报,1999,28(2):129-133.

[12]Bennett K D,McLaughlin L R.Monitoring of Corrosion in Steel Structures Using Optical Fiber Sensors[J].Proceedings of SPIE,1995,2 446:48-59.

[13]Fuhr PL,Ambrose T P,Huston DR,et al.Fiber Optic Corrosion Sensingfor Bridgesand Roadway Surface[J].Proceedings of SPIE,1995,2 446:2-8.

[14]阳莎,耿健新,叶青,等.光纤光栅在金属锈蚀传感中的应用[J].中国激光,2006,33(5):641-644.

[15]黎学明,张胜涛,黄宗卿,等.钢筋腐蚀监测的光纤传感技术[J].腐蚀科学与防护技术,1999,11(3):169-173.

[16]Li X M,Chen WM,Zhu Y,etal.Monitoringthe Corrosion of Steel in Reinforced Concrete Using Optical Waveguide Methods[J].Proceedingof SPIE,2000,3 986:172-179.

[17]黎学明,陈伟民,黄宗卿,等.光纤传感器对混凝土结构钢筋腐蚀监测的研究[J].光电子·激光,2001,12(10):1 037-1 040.

[18]李学金,林文山,范平,等.钢筋腐蚀光纤传感器的研究[J].测控技术,2001,20(8):10-13.

[19]雒娅楠,邱志刚,宋诗哲,等.PVD法及与电镀复合制备光纤腐蚀传感器的Fe-C合金敏感膜[J].化工学报,2004,55(6):947-951.

[20]闫磊朋,李威,洪晓华,等.Fe-C合金膜光纤腐蚀传感器的制作及性能研究[J].激光技术,2009,33(3):252-255.

[21]雒娅楠.碳钢光纤腐蚀传感器的敏感膜制备及传感研究[D].天津:天津大学,2003.

[22]Dong SY,Liao Y B,Tian Q,et al.Study on Different Preparing Methods of the Metallized Fiber Core for Optical Fiber Corrosion Sensor[J].Proceedingsof SPIE,2005,5 634:627-633.

[23]李威,闫磊朋.Fe-C合金膜光纤腐蚀传感器传感规律研究[J].光子学报,2009,38(8):2 029-2 034.

[24]Leung C K Y,Wan K T,Chen L Q,et al.A Novel Optical Fiber Sensor for Steel Corrosion in Concrete[J].Sensors,2008,8:1 960-1 970.

[25]Wang Y,Huang H.Optical Fiber Corrosion Sensor Based on Laser Light Reflection[J].Smart Mater.Struct.2011,20(8):1-7.

[26]江毅,严云,Leung CK Y.光纤光栅腐蚀传感器[J].光子学报,2006,35(1):96-99.

[27]Zheng Z P,Lei Y,Sun X N.Measuring Corrosion of Steels in Concrete Via Fiber Bragg Grating Sensors—Lab Experimental Test and in-field Application[C]//Song G B.Earth and Space 2010:Engineering, Science, Construction, and Operations in Challenging Environments.Honolulu:ACSE,2010:2 422-2 430.

[28]Chen W,Dong X P.Modification of the Wavelength-Strain Coefficient of FBG for the Prediction of Steel Bar Corrosion Embedded in Concrete[J].Optical Fiber Technology,2012,18(1):47-50.

[29]李俊,吴瑾.钢筋锈蚀的光纤光栅监测[J].南京航空航天大学学报,2008,40(3):395-398.

[30]李俊,吴瑾,高俊启.混凝土结构光纤光栅腐蚀传感器[J].中国腐蚀与防护学报,2009,29(2):109-112,118.

[31]李俊,吴瑾,高俊启.一种监测钢筋腐蚀的光纤光栅传感器的研究[J].光谱学与光谱分析,2010,30(1):283-286.

[32]Gao JQ,Wu J,Li J,et al.Monitoring of Corrosion in Reinforced Concrete Structure Using Bragg Grating Sensing[J].NDT&E International,2011,44(2):202-205.

[33]吴瑾,耿犟,李俊,等.钢筋腐蚀监测传感器设计与工程应用[J].河海大学学报(自然科学版),2011,39(6):698-701.

[34]Geng J,Wu J,Zhao X M.Application of Fiber Bragg Grating Sensor for Rebar Corrosion[J].Proc.of SPIE,2009,7 493:33.

[35]王彦,梁大开,周兵.基于光纤光栅光谱分析的混凝土结构钢筋锈蚀监测[J].光谱学与光谱分析,2008,28(11):2660-2664.

[36]刘宏月,梁大开,曾捷,等.基于长周期光纤光栅折射率敏感特性的混凝土结构钢筋锈蚀监测[J].光学学报,2011,31(8):81-85.

[37]Zhao X F,Gong P,Qiao GF,et al.Brillouin Corrosion Expansion Sensors for Steel Reinforced Concrete Structures Using a Fiber Optic Coil Winding Method[J].Sensors,2011,11(11):10 798-10 819.

[38]赵雪峰,宫鹏,路杰,等.基于分布式布里渊光学时域反射的光纤腐蚀传感器的实验研究[J].光电子·激光,2011,22(3):333-337.

[39]甘宇宽,施斌,魏广庆,等.混凝土中钢筋锈胀分布式光纤监测试验研究[J].光纤与电缆及其应用技术,2010,3:27-29,41.

[40]轩元,刘洋,石启印,等.BOTDA光纤传感技术监测钢筋锈蚀损伤的试验研究[J].公路交通科技,2009,26(11):82-86.

[41]Hu WB,Cai H L,Yang M H,et al.Fe-C-coated Fiber Bragg Grating Sensor for Steel Corrosion Monitoring[J].Corrosion Science,2011,53(5):1 933-1 938.