营口港某码头腐蚀与防护状况调查与分析

2012-01-21邵成张文锋陈韬

邵成,张文锋,陈韬

(1.营口港务集团有限公司,辽宁 营口 115007;2.中交天津港湾工程研究院有限公司,天津 300222)

近年来,随着营口港吞吐量的迅速提升,钢管桩在营口港得到了广泛应用,但与此同时也带来了钢管桩维护管理问题。尽管钢管桩具有良好的施工和使用性能,但由于钢管桩具有在海洋环境中易腐蚀的特性,必须依靠防腐系统来抑制钢管桩的腐蚀。钢管桩作为码头的基础直接关系到码头的安全性和耐久性,而防腐系统又是保障钢管桩在海洋环境中安全长效使用的关键措施。因此,开展码头钢管桩及其防腐系统的调查与分析,不仅可以为制定维护管理措施提供依据,而且关系到码头的安全性和耐久性,具有重要的意义。

1 工程概况

营口港某码头为高桩梁板式结构,基础采用直径为φ1 000 mm的钢管桩,材质为Q345B,设计壁厚为20 mm(16 mm)。该码头钢管桩浪溅区和大气区采用防腐涂层保护,水下区及泥下区部位采用外加电流阴极保护,水位变动区采用防腐涂层和外加电流阴极保护联合保护。防腐涂层采用环氧重防腐涂料,涂层厚度1 600μm,2008年竣工并交付使用,设计使用年限30 a。

2 腐蚀与防护状况的调查与分析

2.1 钢管桩外观状况

通过目视外观检查法和水下摄像方法全面检查钢管桩涂层破损和腐蚀状况,重点调查已出现局部破损的区域。

2.1.1 钢管桩涂层的破损状况

调查结果表明,绝大部分钢管桩的涂层基本完好,未发现鼓泡、脱落和锈蚀等现象。但部分钢管桩的大气区和浪溅区(主要是大气区)存在局部破损,破损形式以小面积或连续小面积破损为主,大面积剥落现象所占比例不大。小面积破损呈不规则分布,大面积破损则多集中于系缆墩位置钢管桩,其中迎海侧系缆墩的钢管桩涂层破损最严重。现行规范JTS153-3—2007[1]指出,防腐涂层的有效使用寿命有多种影响因素,包括涂装前钢材表面预处理质量、涂层厚度、涂层种类、施工环境条件及涂装工艺等。根据影响涂层寿命的各种因素[1],分析涂层破损可能的原因:

1) 表面预处理质量和涂料施工。涂料施工时,现场的温度、湿度、粉尘含量或涂料的配置、搅拌、熟化、涂装间隔时间等工序对涂层的质量都有重大影响。本工程涂料施工和表面处理均在厂区完成,采用成熟工艺涂装,而且检查发现未破损处涂层质量都较好,因此涂料施工应当是合格的。

2) 涂料种类。本工程选用环氧重防腐涂料,具有良好的耐候性、耐腐蚀性和附着力,而且在工程上得到了较广泛的应用。因此,本工程涂料选择应当是合理的,不存在问题。

3) 涂膜厚度。涂膜厚度也是影响涂层有效使用寿命的重要因素,为进一步明确涂膜厚度的影响作用,本次调查对涂层进行相关检查。结果表明,涂层在使用数年后平均厚度仍符合设计要求。再者,本工程的涂层在厂区采用成熟工艺涂装,有严格的质量控制程序,因此,涂膜厚度是合格的。

4) 钢管桩运输及施工。在钢管桩运输和施打过程中,涂层难免会受到严重的外力作用,导致涂层局部破损。然而,由于海洋环境的影响,这些破损涂层依靠普通刷涂或喷涂无法达到修复的效果。一般情况下,破损处刷涂或喷涂的涂层在使用数年或更短时间后就会重新发生破损。因此,涂层破损的主要原因可能是已涂装钢管桩在运输、施打过程中产生的不可预见性破损。此外,迎海侧系缆墩的钢管桩涂层破损最严重,这可能是由于迎海侧风浪大于邻岸侧,对钢管桩冲刷更剧烈,加速原有破损处的扩展,导致更大面积的破损产生。

综上所述,涂层破损是由于已涂钢管桩在运输、施打过程中产生的不可预见性破坏造成的。迎海侧风浪大、无遮蔽,处于该区域的系缆墩钢管桩受到较严重的海洋环境侵蚀,加速了破损涂层的扩展,导致该区域钢管桩涂层破损最严重。图1为钢管桩涂层破损的状况。

图1 钢管桩涂层破损的状况

2.1.2 钢管桩表面的腐蚀状况

涂层破损部位的钢管桩表面已返锈,局部有麻面,除去表层的红褐色浮锈后,发现钢管桩表面凹凸不平,存在大量黑色和红褐色铁锈,但未见明显的蚀坑。在破损处周围一定范围内,涂层已基本丧失附着力,清除失效涂层后发现,随着与破损处距离的增加,钢管桩表面的铁锈量递减,直至表面呈现出金属光泽(见图2)。上述现象说明,涂层的真实破损面积(包括失效涂层所占面积)应大于可直接观察和测量到的破损面积。涂层完好处钢管桩表面呈现出金属光泽,说明涂层完好处钢管桩未腐蚀。

图2 涂层破损区域处理前后的状况

当涂层完好时,由于涂层耐蚀性好、透气性和渗水性小以及涂膜具有一定厚度,水、离子和氧等腐蚀介质渗入钢管桩/涂层界面需要很长的时间,因此涂层完好处钢管桩保护的较好。然而,一旦涂层发生破损,破损区域与海洋环境直接接触,为水、离子和氧等腐蚀介质渗入钢管桩/涂层界面提供了快捷通道,加速腐蚀介质的渗入,导致涂层破损处周围一定范围内钢管桩表面的腐蚀。

2.1.3 钢管桩水位变动区和水下区的状况

通过水下摄像和潜水员目视检查对钢管桩的水位变动区和水下区进行了调查。结果表明,钢管桩表面包覆着一层海生物(如牡蛎、藤壶等),其厚度最大处达20 cm左右。局部清除钢管桩表面的海生物后,有一定厚度的锈蚀产物,未发现明显的涂层破损和局部腐蚀,更未发现腐蚀穿孔等严重腐蚀。锈蚀产物的产生可能是因为:在打桩完毕至阴极保护运行有一段保护的缺失期,这段时间内钢管桩水下无涂层保护区域发生了锈蚀。

2.2 钢管桩的涂层厚度

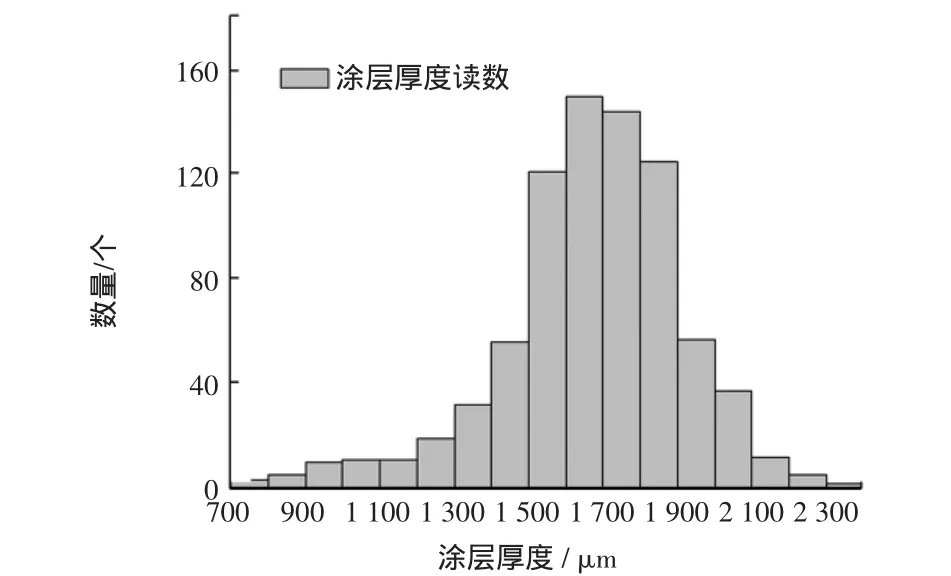

涂膜厚度是影响涂层有效使用寿命的重要因素,为了明确该因素的作用进行了涂层厚度调查。本次调查中,涂层厚度调查采用的电磁性测厚仪(测量范围为0~3 000 μm),检测范围为钢管桩水上部分。

结果表明,涂层的平均厚度为1 664μm,涂层厚度读数值范围为735~2 340μm,其中读数值大于设计值1 600 μm的占总读数数量的66.5%,图3为涂层厚度读数值的具体分布情况。由图3可见,实测涂层厚度读数分布较广,读数跨度范围较大,且分布不均匀,绝大部分读数值处于1 500~1 900μm之间,可见钢管桩的涂层厚度不均匀。这可能是由于涂装施工时的人为操作或其他客观原因造成的误差所引起的。总体来看,涂层厚度在使用数年后平均厚度和大部分读数仍能达到设计要求(1 600μm),可见该码头所用的环氧重防腐涂料在海洋环境中具有良好耐候性和耐腐蚀性能。

图3 涂层厚度读数的详细分布情况

2.3 钢管桩剩余厚度和腐蚀速率

通过水下超声波测厚仪(可带涂层测量)对选定的钢管桩进行厚度测量。本次调查是该码头的第一次腐蚀调查,调查过程中发现钢管桩的厚度与设计厚度存在制作因素导致的偏差。因此,不应将本次调查结果(包括水下测量的厚度)与设计值对比来计算腐蚀速率,但可以将此次调查数据作为今后检测评估腐蚀速率的原始参考数据。尽管如此,可通过对比涂层破损处和完好处(距离较近)实测钢管桩壁厚(见表1),获得涂层破损部位钢管桩的腐蚀速率。

表1 涂层破损处与涂层完好处钢管桩的平均厚度 mm

根据表2和钢管桩投入使用年限可知,钢管桩破损处的腐蚀速率为0.056 mm/a,与规范JTS 153-3—2007所列大气区的最低腐蚀速率(0.05 mm/a) 相近。但需指出的是,所选择区域的涂层破损可能由破损处扩展所造成,因此腐蚀发生时间可能少于钢管桩投入使用年限,那么实际腐蚀速率将大于0.056 mm/a。本次调查部位处于潮差区之上,阴极保护基本对其不发挥作用,而且涂层已破损对钢管桩无保护作用,所以该区域的腐蚀较为明显。

2.4 钢管桩的保护电位

保护电位是评价阴极保护系统对钢管桩保护效果的重要指标。本次调查采用Ag/AgCl海水参比电极和高内阻数字万用表对钢管桩的保护电位进行检测。测量时将参比电极放置到被测钢结构的表面附近读取测试数据。具体过程是:把参比电极放入水中,让其靠近待测钢桩表面,并用导线使参比电极、万用表和所测钢管桩形成回路,直接由万用表读数。

调查结果表明,部分钢管桩的保护电位值未能达到规范[1]要求的-780~-1 050 mV,可见部分钢管桩未受到阴极保护系统的保护。为进一步明确上述现象原因,对阴极保护系统进行了相关调查。

2.5 钢管桩外加电流阴极保护系统

该码头采用外加电流阴极保护系统,系统由辅助阳极、直流电源、参比电极、检测设备和电缆构成。本次调查对外加电流阴极保护各部分的使用状态进行了检查,具体如下:对8套防爆型整流器的工作状态和供电状况,水上、水下电缆的敷设状况,辅助阳极及参比电极的表观及使用状态进行了抽检。

现场检查发现,有3台整流器出现了故障,其中1号整流器控制电位的显示功能存在问题;4号整流器的电位控制旋钮已经损坏;5号整流器无法正常开机,需进行维修或更换。其余整流器工作状态正常,但与上述3台整流器相同,目前处于恒电流控制状态,此时控制电位不能实现调节输出电流的功能。部分钢管桩保护电位不足与整流器输出的恒电流偏低和整流器损坏有关。

本次调查通过便携式参比电极,对固定参比电极的使用状态进行了检测。结果表明,抽检的参比电极中有6个参比电极显示不正常,与便携式参比电极所测得电位差距较大。水下探摸抽检发现,抽检阳极和参比电极的表观状况基本良好,未发现脱落、损坏等现象。

电缆敷设状况的抽检结果表明,电缆及其接头未发现脱落、断裂等情况,但部分电缆的敷设存在一定缺陷。如少数电缆缺乏保护套管,个别电缆未预留伸缩余量。此外,调查过程中还发现,少数用于固定阳极和参比电极穿线钢管的卡箍及紧固螺栓已锈蚀。

3 结语

1) 大部分钢管桩涂层保持完好,但少部分钢管桩涂层存在局部破损,破损形式以小面积或连续小面积破损为主,大面积剥落现象所占比例不大。上述涂层真实破损面积大于可直接观察和测量到的破损面积。

2) 钢管桩涂层在使用数年后,厚度仍能满足设计要求。涂层破损部位钢管桩表面已返锈,但尚未发生严重的局部腐蚀,目前该区域钢管桩壁厚尚无明显的损失。钢管桩水下区和水位变动区被海生物覆盖,清除海生物后,发现一定厚度的锈蚀产物。

3) 由于部分整流器损坏或整流器输出电流偏低,使得部分钢管桩的保护电位未达到要求。8台整流器中有3台需要进行维修或更换;整流器的控制系统目前处于恒电流控制状态,控制电位不能起到调节输出电流的作用;抽检参比电极中有6个数据显示异常,占参比电极总数的25%。

4) 针对上述结论需对钢管桩涂层破损处及外加电流阴极保护系统的损坏部分进行修复或更换,以保证钢管桩的使用寿命。

[1]JTS153-3—2007,海港工程钢结构防腐蚀技术规范[S].