牺牲阳极和包覆材料联合保护在友谊港的防腐应用

2012-01-21栾桂涛唐聪

栾桂涛,唐聪

(1.中国路桥工程有限责任公司,北京 100011;2.中交天津港湾工程研究院有限公司,天津 300222)

1 工程概况

毛里塔尼亚地处北非西海岸,为大西洋沿岸国,距赤道近,气候炎热、干燥,海水中含盐量高,钢材在海水中腐蚀严重。毛里塔尼亚友谊港工程位于首都努瓦克肖特老港以南5 km,面向大西洋海岸开敞,海况恶劣,当地环境条件对钢结构锈蚀严重。1986年,毛里塔尼亚友谊港建设时,针对环境的性质及其对钢结构的腐蚀作用,对钢结构采取了防腐涂料、阴极保护等防腐措施。如今,阴极保护系统已达到保护年限,钢结构已出现了不同程度的腐蚀,大气区、水位变动区及水下区防腐涂层有剥落现象,已逐渐发展为大面积剥落并返锈。现对友谊港引桥和码头钢管桩防腐系统进行翻新,以确保该码头钢管桩的安全使用和耐久性。

2 工程内容

安装1 841块牺牲阳极。确保安装后钢管桩保护电位低于-800 mV(相对于饱和Cu/CuSO4参比电极)。

对所有钢管桩+1.69 m以上部位采用环氧煤焦油沥青漆2道,干膜总厚250μm;上部钢梁采用环氧煤焦油沥青漆2道,干膜总厚200μm。码头941根桩以及引桥344根钢管桩+0.69~+1.69 m采用无溶剂环氧涂料,刷2道,每道干膜厚125μm,总厚250μm。

对码头909根桩以及引桥324根钢管桩+0~+0.69 m安装包覆系统。

3 技术要求

1)本工程将防腐蚀区域划分为水上区、水位变动区、水中区和泥下区。

2) 本工程牺牲阳极保护年限为15 a,有效保护率不小于90%。

3) 有效保护期内,钢管桩水位变动区、水下区的保护电位自始至终控制在最佳保护电位范围:-800 mV以下(相对Ag/AgCl参比电极)。

4) 有效保护期内,保护效果稳定可靠,不需要任何维修保养和专人管理。钢管桩各区段无明显腐蚀,不产生蚀坑等集中腐蚀现象。

4 施工工艺

4.1 牺牲阳极安装

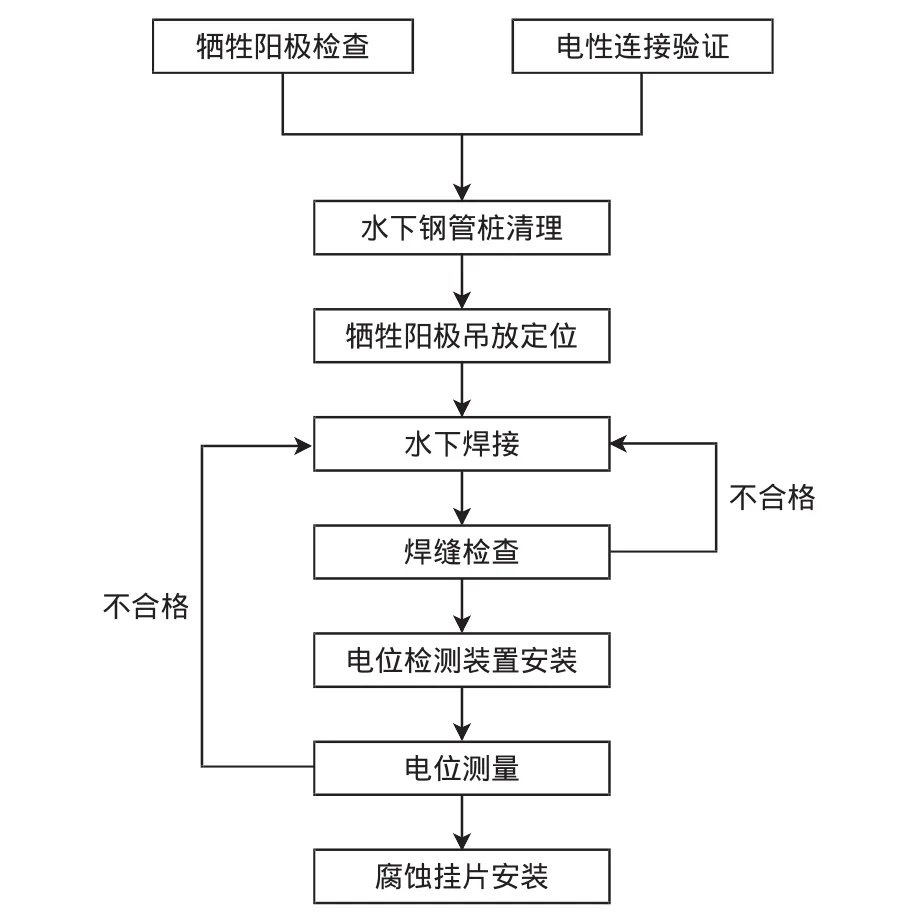

牺牲阳极安装施工工艺流程见图1。

图1 牺牲阳极施工工艺流程图

4.1.1 牺牲阳极检查

在牺牲阳极生产完毕后,应对牺牲阳极的尺寸、重量、表面状态、化学成分进行检查,其化学成分应符合DNV-RP-B401—2005的规定[1];尺寸、重量和表面质量应满足DNV-RP-B401—2005和NACERP0387—99[2]的要求。

在牺牲阳极进入现场时,应提供质量检测报告或证书,并对阳极的化学成分进行确认。依据DNV-RPB401—2005的规定,提供电化学测试试验报告,并写明试验日期。

依据DNV-RP-B401—2005的规定,牺牲阳极表面状态、重量、尺寸抽查不少于全部阳极数量的5%,本工程共对93块牺牲阳极进行表面状态、重量、尺寸抽查。

阳极表面应无氧化渣、毛刺、飞边等缺陷,阳极所有表面允许有长度不超过50 mm、深度不超过5 mm的横向裂纹存在,但不允许有裂纹团存在。每个阳极的重量偏差为±5%,但总重量不应出现负偏差;阳极长度偏差为±2%,宽度偏差为±3%,厚度偏差为±5%,直线度不大于2%。

阳极在运输或其他情况下,可能导致与钢管桩连接的焊脚变形,使潜水员在水下焊接时增加焊接难度或降低焊接质量,应对阳极焊腿的精度进行检查校正。

4.1.2 电性连接验证

使用高内阻万用表及测量电线对钢管桩之间的电连接进行验证,测量电线与钢管桩接触点打磨至露出金属基底,在测量时测量电线端头与钢管桩充分接触并保持稳定,测量钢桩之间的连接电阻小于1Ω为合格。如连接电阻大于1Ω,对相应的两根钢桩通过焊接电连接钢筋的方式进行电性连接。

对友谊港码头与紧邻的海军码头进行电连接验证,如测量出连接电阻小于1Ω,核查出电连接位置,断开引桥与海军码头的电性连接。

4.1.3 水下钢管桩清理

由潜水员佩带好符合要求的潜水具,下潜至指定位置,将需要焊接的位置在水下用刮铲将生长在钢板桩上的海生物铲除干净,在阳极焊脚准备焊接的位置,将表面打磨干净,除去松散锈层,露出钢铁的原始材质。

4.1.4 牺牲阳极吊放定位

根据设计图纸要求,把事先计算好长度的阳极吊绳的一端固定钢桩顶部或围绕到钢桩上,另一端固定在阳极焊脚上,然后从作业船上放下去,使阳极到预定的位置。斜桩安装时,预先计算好绳子长度,确保阳极安装标高。放好阳极后,由潜水员下潜进行绑扎,使阳极两焊脚紧贴在钢桩上。检查阳极就位情况,如贴合间隙大于3 mm,应作必要修正。

4.1.5 水下焊接

采用TS208水下专用焊条及其配套水下焊接工艺对牺牲阳极进行水下焊接,焊缝的有效长度大于80 mm,焊缝有效截面高度5~7 mm,焊缝饱满,连续平整,无虚焊,焊接牢固。

4.1.6 焊缝检查

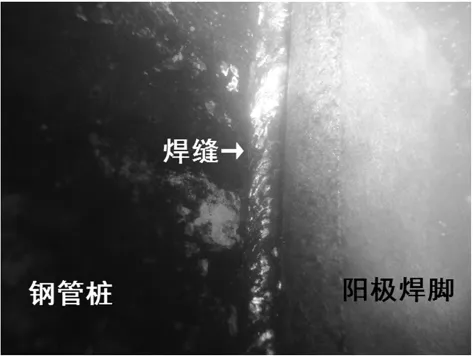

焊接完成后采用水下摄像的方法对焊接质量进行抽查。根据JTS153-3—2007规定,水下摄像检验比例为不低于5%。本工程共对93块阳极焊缝进行抽查。见图2。

图2 牺牲阳极的焊缝

4.1.7 电位测量

在钢管桩牺牲阳极焊接完成1周后,应对钢管桩的表面电位进行检测,使用高内阻万用表通过安装的10套电位检测装置进行测量,结果应满足DNV-RP-B401—2005的规定。每个测值应低于-800 mV。

4.2 涂料施工

4.2.1 涂料检查

在涂料进入现场时,确认随产品提供的合格证、质量检测报告或证书,并核对是否与产品相符。环氧煤焦油性沥青漆的产品标准应符合Q/725-1141—2002《超厚浆环氧煤沥青重防蚀涂料(NSP-4)》的有关规定。无溶剂环氧涂料的产品标准应符合Q/725-217—2001《环氧重防蚀涂料(ZF-101海洋结构物水下涂料)》的相关规定。

4.2.2 脚手架安装

按照本工程引桥钢管桩长度大、海上作业等实际情况,本工程选用了可吊装的浮阀式脚手架,便于工人进行升降、移动,保证工作的连续进行。见图3、图4。

图3 施工工艺流程图

图4 涂料施工用脚手架

4.2.3 表面处理

油漆涂刷前,应采用喷砂除锈的方式进行表面处理。表面处理后使用除锈等级样板进行比照,达到Sa2.5级(ISO8501-2:1994)[3]。清理后的钢结构表面及时喷涂底漆,涂装前如发现表面被污染或返锈,应重新清理至原要求的表面处理等级。见图5。

图5 涂料涂刷前的喷砂除锈

4.2.4 涂刷底漆、面漆

本工程所有钢管桩1.69 m以上部位采用同底同面环氧煤焦油沥青漆2道,干膜总厚250μm;上部钢梁采用同底同面环氧煤焦油沥青漆2道,干膜总厚200μm。

码头941根桩以及引桥344根钢管桩+0.69~+1.69 m采用无溶剂环氧涂料的耐蚀环氧涂料,刷2道,每层干膜厚125μm,总厚250μm。

4.2.5 外观检查

表面涂装施工时和施工后,对涂装过的钢管桩进行保护,防止飞扬尘土和其它杂物。涂刷应均匀,色泽一致,无皱皮、流坠和气泡,附着良好,分色线清楚、整齐。如有外观不合格的地方,需进行修复。

4.2.6 干膜厚度检查

采用精度不低于10%并经过标准样块调零修正的测厚仪进行检查,每一测点应测取3次读数,每次测量的位置相距25~75 mm,取3次读数的算术平均值作为此点的测定值。测定值达到设计厚度的测点数不少于总测点数的85%。每根钢管桩不得少于3个测点(ISO 2808—2007)[4]。

4.3 冷包缠防腐系统施工

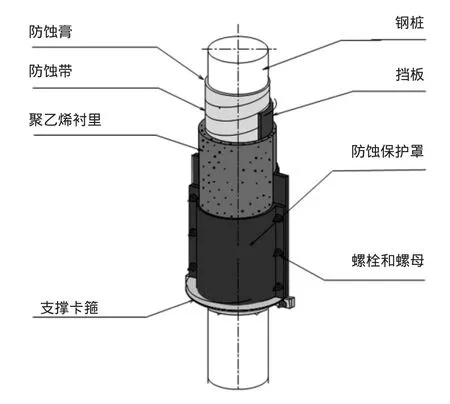

施工工艺见图6,防腐系统示意图见图7。

图6 冷包缠防腐系统的施工工艺流程图

图7 冷包缠防腐系统示意图

4.3.1 现场标记

根据技术设计,确定现场施工范围,明确标记出各部位具体施工区域(具体高度根据实际海域的浪溅区高度进行调整)。采用氧乙炔切割或手动钢锯切割影响施工的废弃钢铁结构件。

4.3.2 固定支撑卡箍

支撑卡箍起到施工标记的作用,同时对玻璃钢外壳起到支撑作用。将两个半圆卡箍围绕钢管桩按现场标记的高度对正,固定好两端螺栓后,每个半圆卡箍平均分3个点作为焊接点进行焊接。焊接要求传力平顺均匀,没有明显的应力集中,静力强度和疲劳强度都很高。

4.3.3 表面处理

为保证防蚀膏能与钢材表面充分结合,达到最佳的保护效果,用铲刀和高压水枪除去附着的海生物。用除锈铲刀轻铲钢管的凸起部,将浮锈和鼓泡全部除掉。用钢砂刷除去浮锈和氧化皮,铁砂纸打磨除锈。施工区域钢结构表面处理需达到ISOSt2标准以上,无明显鼓泡和浮锈;潮差区等海生物附着区带应尽量除去附着的海生物,表面突出物不应有锐角,一般不高于5 mm,最大不高于10 mm。

4.3.4 涂抹防蚀膏

挤出少许防蚀膏用手进行涂抹,重复5~10次,使防蚀膏在钢结构表面均匀分布,钢桩表面的坑凹和缝隙处应用防蚀膏填满,有锈的地方需要抹平,突出物的表面也应涂抹一层防蚀膏,使防蚀膏在钢结构表面均匀分布为完整的一层保护膜。对于光滑表面防蚀膏用量约300 g/m2;锈蚀特别严重处约400~500 g/m2。涂抹防蚀膏可以带水作业。平均海平面附近涂抹防蚀膏时,应选在低潮时进行。

4.3.5 缠绕防蚀带

涂抹完防蚀膏后,应立即进行缠绕防蚀带作业,尤其在平均海平面附近,以防止防蚀膏被海水冲刷脱落。采用由下至上的方式缠绕防蚀带。起始处首先缠绕两层(重叠),然后依次搭接1/2。应用手稍用力拉紧、铺平防蚀带,将里面空气压出,保证被缠绕处无气泡出现。保证钢桩各处均有2层以上防蚀带覆盖,每卷防蚀带交接处的头尾重叠要求有150 mm的宽度。

4.3.6 安装防蚀保护罩

垂直安装两块防蚀保护罩,对准螺丝洞口的位置,经检查位置正确后,用不锈钢螺栓紧固。螺栓紧固时应注意使防蚀保护罩的密封受力均匀,以防止因局部应力过大造成防蚀保护罩的变形和密封边破裂。上紧螺丝,注意螺丝上紧的顺序及扭力矩大小,最大扭力矩为28 N·m。

保护罩的两个端部用水中固化型环氧树脂密封。用量约0.22 kg/m。环氧树脂填完后外延部分应保持外斜面,以利于溅上的水滴可滑落,避免积水。

5 结语

本工程对毛里塔尼亚友谊港钢管桩实施了涂层、冷包缠系统和牺牲阳极联合保护的方法。施工过程中严格质量控制,达到了预期的实施效果。本工程设计、施工合理,所采用组合修复措施在码头防腐修复中有重要的推广价值。

[1]DNV-RP-B401—2005,Cathodic Protection Design[S].

[2]NACE RP 0387—99,Metallurgical and Inspection Requirements for Cast Galvanic Anodesfor Offshore Applications[S].

[3]ISO8501-2:1994,涂覆涂料前钢材表面处理表面清洁度的目视评定第2部分:已涂覆过的钢材表面局部清除原有涂层后的处理等级[S].

[4]ISO2808—2007,涂料和清漆漆膜厚度的测定[S].