水位变动区钢管桩涂层修复技术经济比选

2012-01-21刘树奎陈韬

刘树奎,陈韬

(1.天津港联盟国际集装箱码头有限公司,天津 300461;2.中交天津港湾工程研究院有限公司,天津 300222)

0 引言

天津港联盟国际集装箱码头位于天津港北港池西侧,南邻东突堤港区,码头岸线总长1 100 m,总宽73.0 m,其中前方承台宽41.0 m,后方承台宽32.0 m,码头承台共分19个结构段,排架间距为7.0m,码头前方承台基桩为φ1 000 mm和φ1 200 mm钢管桩,材质Q345,共1 511根。该码头水中及泥下部位钢管桩采用牺牲阳极阴极保护,设计保护年限30 a。水位变动区(自桩顶以下8.0 m)采用防腐涂层和牺牲阳极联合保护。防腐涂层采用725LH53-9环氧重防腐涂料,设计要求钢管桩表面除锈等级为Sa2.5级,涂层厚度0.8~1.0 mm,2006年7月竣工并交付使用,设计使用年限30 a。

2010年的钢管桩常规检测[1]中发现,码头第13、14、18、19结构段的23根钢管桩水位变动区的涂层存在不同程度的破损。鉴于阴极保护系统在水位变动区保护效率有限,为保障上述钢管桩的使用年限,决定对上述钢管桩水位变动区的破损涂层进行修复。据调查,目前海洋环境中涂层修复的主要方法有两种,即重防腐涂料修复技术和包覆防腐修复技术。本文针对天津港联盟国际集装箱码头钢管桩涂层破损的具体情况,从技术特点、现场施工、后期维护管理、修复成本等角度对以上两种修复技术进行技术和经济分析。

1 涂层修复技术的特点

1.1 重防腐涂料修复技术

重防腐涂料可在相对严酷的腐蚀环境中使用,而且保护期限比常规涂料更长,在港口工程、海洋工程、化工、石油等行业得到了广泛应用[2]。重装防腐涂料分为环氧重防腐涂料、玻璃鳞片重防腐涂料和聚氨酯重防腐涂料等。其中,在码头钢管桩防腐修复中应用最广的涂料是无溶剂环氧重防腐涂料。这类涂料是一种高性能、双包装的环氧类重防腐产品,可在水下或潮湿环境涂装,不含挥发性有机化合物,可以直接涂覆在金属、混凝土表面,涂膜具有优秀的抗冲击性、附着力和耐腐蚀性。无溶剂环氧重防腐涂料的特点见表1。目前,该涂料已在上海、宁波、广东等地的码头钢管桩涂层修复中得到了应用。

表1 重防腐涂料和包覆防腐修复技术的特点

1.2 包覆防腐修复技术

本工程调查了两种包覆防腐修复技术,分别为国内的PTC新型包覆防蚀技术和英国的矿脂防腐带冷包缠技术,以下对两种技术进行简要介绍。

1.2.1 PTC新型包覆防蚀技术

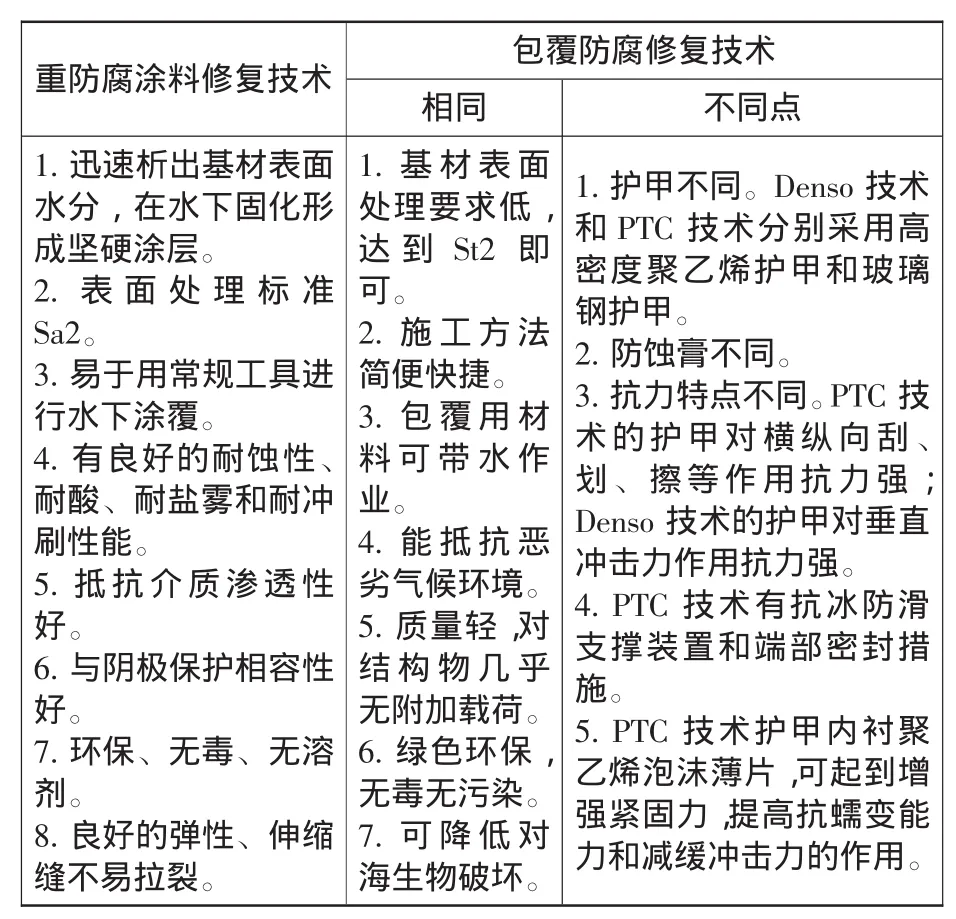

PTC新型包覆防蚀系统由防蚀膏、防蚀带、聚乙烯泡沫和玻璃钢或者增强玻璃钢防蚀保护罩4层紧密相连的保护层组成。防蚀膏和防蚀带作为防腐蚀保护材料涂抹、缠绕在钢铁设施表面上;聚乙烯泡沫和玻璃钢或者增强玻璃钢防蚀保护罩作为外防护层包覆在钢铁设施外表面。PTC新型包覆防蚀技术的特点见表1。目前,该技术在青岛港、湛江港、毛里塔尼亚港等得到了应用,修复前后的效果见图1。

图1 利用PTC新型包覆防蚀技术修复前后的效果

1.2.2 矿脂防腐带冷包缠技术

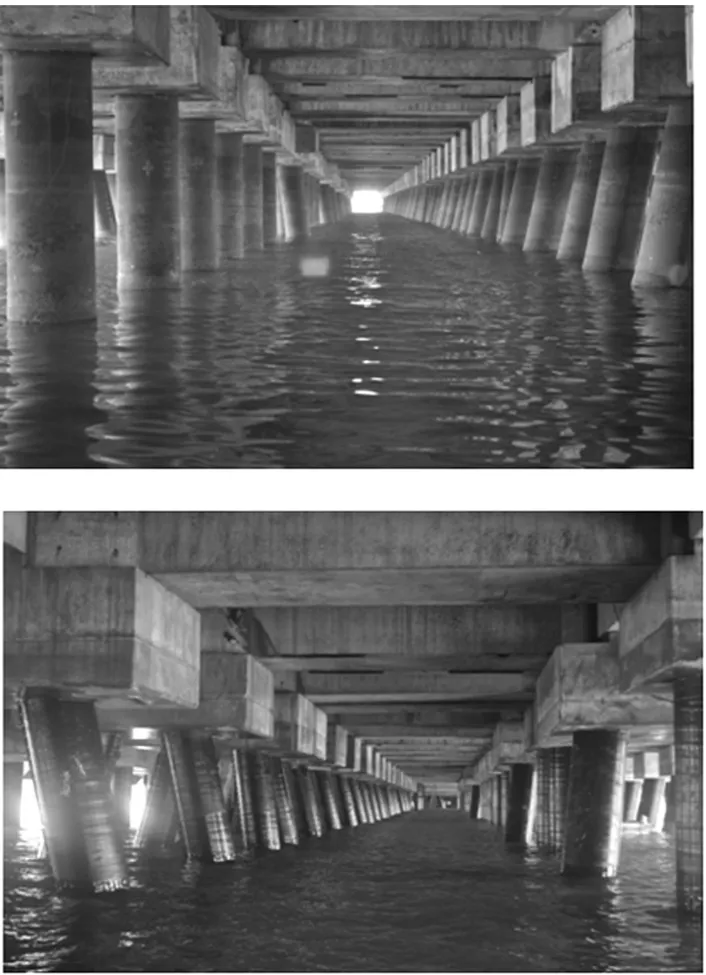

矿脂防腐带冷包缠系统由矿脂带底漆、冷包缠防腐带和高密度乙烯护甲组成。在海洋环境应用时,应先用矿脂底漆覆盖清理后的待保护表面,再包缠海洋矿脂冷缠带,最后安装高密度乙烯护甲保护包缠过的表面。矿脂防腐带冷包缠技术的特点见表1。目前,该技术在深圳港、宁波港、营口港已有应用,修复效果见图2。

图2 利用矿脂防腐带冷包缠技术修复前后的效果

2 两种涂层修复技术的比较

2.1 材料性能的比较

由表1可知,两种涂层修复技术所用材料都具有良好的耐蚀性、抗介质渗透性、抗冲刷能力和附着力,可以满足钢管桩水位变动区的防腐要求。此外,两种技术所用材料都具有环保和无毒的特性,符合港口环境保护的相关要求。对于水下环境,由于受施工条件和表面处理的影响,重防腐涂料修复的涂层使用年限有限,一般小于5 a;而对于潮湿环境,重防腐涂料修复的涂层保护年限相对较长,一般在10~15 a之间。包覆防腐系统的使用年限则一般为20~30 a。包覆防腐修复技术一次性使用保护年限是重防腐涂料修复技术的2~6倍,因此包覆防腐修复技术的长期防腐效果优于重防腐涂料修复技术。

2.2 现场施工因素

2.2.1 现场环境状况

本工程钢管桩的涂层破损主要集中在水位变动区,退潮全部露出保持的时间较短,而且由于海浪的作用,涂层破损处表面一直处于潮湿状态。因此,涂层修复需要在潮湿和水下两种条件下进行施工。该码头承台水位较低,导致桩顶至水面的空间有限,对施工将有一定限制。此外,钢管桩表面覆盖着大量海生物。根据上述条件,两种修复技术的施工都必须采用潜水员。

2.2.2 两种修复技术的现场施工工艺

重防腐修复技术施工包括以下几个主要过程:钢管桩表面前处理、防腐涂料配制和防腐涂料涂覆。钢管桩表面前处理,首先需清除钢管桩表面的海生物和杂质,接着对钢管桩表面进行喷射除锈(Sa2),最后对焊缝和表面暴露的缺陷进行处理。防腐涂料配制时,根据说明书的相关要求,将A组分和B组分配制成所需的涂料配套,并在1 h以内用完。防腐涂料涂覆一般采用刷涂或刮涂,潜水员涂装过程需严格控制,为保证涂层最终厚度还需在不同部位测定涂层的湿膜厚度。

PTC新型包覆防蚀技术的施工过程按下列顺序依次进行:现场标记、安装固定支撑钢卡箍、表面处理、涂抹防蚀膏、缠绕防蚀带、安装防蚀保护罩、涂抹端部封闭材料。矿脂防腐带冷包缠技术的施工过程按下列顺序依次进行:表面处理、涂抹矿脂底漆、缠绕矿脂带、安装高强度护甲。PTC新型包覆防蚀技术比矿脂防腐带冷包缠技术多出3道工序,即现场标记、安装固定支撑钢卡箍和涂抹端部封闭材料。这3道工序的实施有助于抗冰防滑和更好地实现钢管桩顶部与桩帽的密封。尽管前者施工过程工序更多,但两者的基本过程相似,都包括表面处理、涂抹防蚀膏、缠绕防蚀带、安装护甲4个过程。

2.2.3 两种修复技术现场施工因素的比较

重防腐涂料修复技术与包覆防腐修复技术现场施工因素的比较:

1) 前者表面处理需采用喷射除锈(Sa2),而后者仅需采用手工除锈(St2)。

2) 水下涂料涂覆采用刷涂或刮涂,涂覆过程中易受现场条件(如海浪、潜水员操作等)的影响,需严格控制涂覆工艺,因此水下重防腐涂料修复工作量大、难度高、效率低。而对于包覆防腐修复技术,涂抹防蚀膏过程简单,只需用手在钢管桩表面均匀涂抹一层防蚀膏,随后防蚀带和护甲的安装也非常简单,因此该技术效率高。此外,水下涂料涂覆过程质量控制的难度大于包覆防腐修复技术。

3)涂料涂覆后,一般需经过2~5 d才能完全固化投入使用,在此过程中处于水下的涂料极易受到海浪、泥沙冲刷等因素的影响,导致涂料固化效果下降。而对于包覆防腐修复技术,在涂抹完防蚀膏后,随即采用防蚀带进行缠绕,并安装护甲,这在很大程度上保证了防蚀膏免受外界因素的影响。

4)水下涂料涂覆前,需配制防腐涂料,且必须在1 h内使用完。然而,由于码头结构的限制以及现场条件的影响,很难保证涂料按时使用完。若减少配制防腐涂料量,则会增加配制工作量。而防蚀膏可直接使用,不存在上述问题。

5) 包覆防腐修复技术由于表面处理要求低、施工操作简单,施工工期将小于重防腐修复技术的施工工期,对正常作业影响更小。

综上所述,包覆防腐修复技术的施工工艺更适合本工程的现场环境和码头结构。

2.3 维护管理因素

重防腐涂料修复技术的维修难度大、频率高,不便于维护管理。包覆防腐修复技术一次性使用年限长,维护更换难度小,便于后期维护管理。

2.4 工程成本因素

在浪溅区、海洋大气区、退潮时的水位变动区等潮湿环境下,重防腐修复技术有着一定的成本优势。但由于码头所处的环境和结构特征,本工程潮湿环境施工空间和时间有限,主要以水下环境施工为主,因此下面重点对比分析水下涂料修复技术与包覆修复技术的工程成本差别。包覆修复的原材料价格是水下涂料修复的8~10倍,但水下重防腐涂料所修复涂层的使用年限却不及包覆修复的1/6~1/4。因此,若要保证重防腐涂料修复涂层的使用年限也达到包覆修复的使用年限(20~30 a),则至少需要经过4~6次的维护或修复。由于施工工期长、工作量大、需喷射除锈、表面处理等级要求高,水下涂料修复施工成本将是包覆修复的1.5~2倍左右。据此可知,在相同使用年限的条件下,水下涂料修复的施工成本将是包覆修复的6~12倍。因此,综合施工成本与材料价格,水下涂料修复技术的远期成本与包覆防腐修复技术基本持平。

综上所述,包覆防腐修复技术在长期防腐效果、现场施工工艺、后期维护管理等方面都具有一定的优势。此外,考虑到PTC新型包覆防蚀技术和矿脂防腐带冷包缠技术价格相近,且都具有较好的性能,因此本工程决定同时采用上述两种包覆防腐修复技术。

3 结语

1) 从材料性能来看,重防腐涂料修复技术和包覆防腐修复技术都是可行的,均可用于天津港联盟国际集装箱码头钢管桩水位变动区涂层的修复,但包覆防腐修复技术的长期防腐效果优于重防腐涂料修复技术。

2) 从现场施工因素考虑,在目前所处的环境和结构特征条件下,包覆防腐修复技术的施工工艺具有较大的优势。

3) 从后期维护管理角度看,包覆防腐修复技术更便于管理和维护。

4) 从工程成本因素考虑,在潮湿环境下,重防腐修复技术具有较大的成本优势。而对于水下环境,重防腐涂料修复技术的远期投资与包覆防腐修复技术基本持平。

5) 综合分析和考虑材料性能、现场施工、维护管理、工程成本等因素,本工程确定采用包覆防腐修复技术(PTC新型包覆防蚀技术和矿脂防腐带冷包缠技术) 对天津港联盟国际集装箱码头钢管桩水位变动区的涂层进行修复。

[1]王峰.天津港联盟国际集装箱码头工程钢管桩常规检测报告[R].天津:天津港湾工程质量检测中心,2010.

[2]高瑾,米琪.防腐蚀涂料与涂装[M].北京:中国石化出版社,2007.