北京地铁某B型车抗侧滚扭杆装置研制

2012-01-17王亚平杜方孟刘文松程海涛

王亚平 杜方孟 罗 斌 孙 伟 刘文松 程海涛 路 广

(1.株洲时代新材料科技股份有限公司,510640,株洲;2.南车四方车辆有限公司,266000,青岛∥第一作者,工程师)

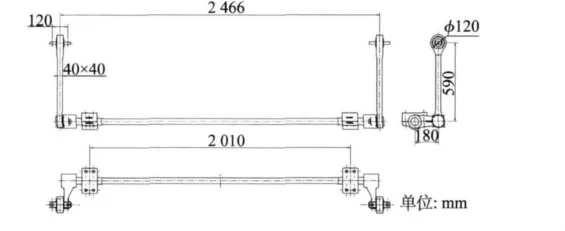

地铁B型车辆具有造价低、运营灵活等特点,在较多城市得到广泛运用。为保证通过小半径曲线的安全性,该型车辆普遍采用抗侧滚扭杆装置。株洲时代新材料科技股份有限公司受客户委托,负责北京地铁某B型车扭杆产品的开发,已用于北京地铁房山线、15号线以及6号线的B型车辆。安装在北京地铁房山线B型车辆上的抗侧滚扭杆装置如图1所示。

1 技术要求及运营环境

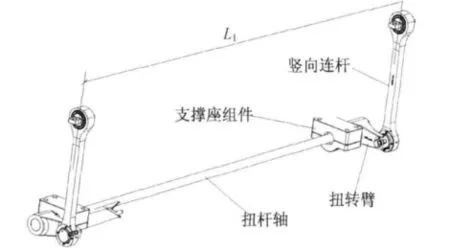

扭杆装置与转向架、车体之间的安装及接口尺寸要求见图2。北京地铁某B型车的性能要求及运营环境见表1所示。

图1 安装在北京地铁房山线车辆上的抗侧滚扭杆装置

图2 北京地铁某B型车扭杆接口尺寸要求

表1 北京地铁某B型车的扭杆性能要求及运营环境

2 设计方案

2.1 方案结构

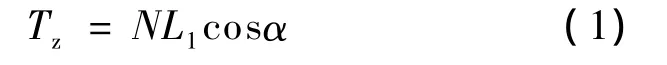

针对北京地铁某B型车辆的技术要求,选用了内置式的扭杆结构(见图3)。此种结构的扭杆支撑座组件通过螺栓固定在转向架构架下端面,左右两端的竖向连杆置于构架的外侧。

图3 扭杆结构

扭杆支撑座采用了上下支撑座加层状支撑橡胶(见图4)的形式。在车体侧滚扭杆轴扭转时,层状支撑橡胶可通过其自身的扭转变形适应扭杆轴的扭转运动。竖向连杆的上端采用橡胶节点,下端采用国外进口的金属关节轴承。其优点在于:金属关节轴承的运动自由度较大,可适应车体侧滚时连杆下端节点产生的偏移、旋转组合的复杂运动状态。

图4 层状支撑橡胶

由于车体构架的空间所限,为了避免在车体侧滚时扭杆的运动与构架其它部件发生运动干涉的情况,连杆下端的横向空间需≤120 mm。因此,连接扭转臂和连杆中金属关节的锥销采用了创新式的穿孔结构,M20的法兰面螺栓通过拧入锥销中的螺纹孔以固定锥销并连接扭转臂(如图5)。这种结构将大大节约抗侧滚扭杆装置的安装和运动空间。

图5 连杆和扭转臂的锥销连接

2.2 工艺方案

零部件的选材借鉴以往项目经验[1],扭杆轴材料采用EN 10089中的52CrMoV4弹簧钢。这种钢材具有高强度、高弹性的特点,已广泛应用于欧洲轨道交通车辆的扭杆中,端部镦粗后进行加工。扭转臂和竖向连杆采用模具锻造毛坯后再机加工的方式,因上下支撑座应力相对较低,故采用D级钢的铸造毛坯。

2.3 计算分析

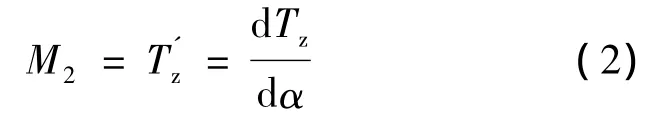

抗侧滚扭杆装置的刚度是指在车体侧滚时,扭杆提供的阻力矩与车体侧滚角的比值。如当车体侧滚角为α时,设竖直连杆上的作用力为N,则扭杆装置对车体作用的力矩Tz为:

则扭杆装置对于车体的扭转刚度M2为:

其中扭杆轴的结构是决定扭杆装置刚度最主要的因素[2]。当扭杆轴的扭转刚度为M1时,扭杆装置的刚度计算为:

式中:

L1——扭杆装置的连杆跨距,L1=2 466 mm;

L2——扭转臂的中心孔距,L2=180 mm。

M1由扭杆轴的布局决定,对于结构确定的扭杆轴,M1是其固有属性。

式中:

G——扭杆轴材料的抗剪弹性模量;

IPi——某一截面的抗扭截面系数;

li——同一直径的轴长。

扭杆轴结构如图6所示。经计算扭杆装置的M2=1.81 MN·m/rad,已满足客户要求。

图6 扭杆轴结构示意图

2.4 强度校核

应用有限元分析的方法对扭杆的强度进行校核,将扭杆的结构以及载荷情况输入到ABAQUS 6.9有限元分析软件中,可得到各零件的应力载荷情况。以极限载荷±15 kN为例,此时扭杆的应力云图如图7所示。

图7 极限载荷±15 kN时扭杆的应力云图

扭杆的最大应力出现在扭杆轴的圆弧过渡区域,最大的应力达到了318 MPa(见表2)。经分析可知,扭杆零部件选材的强度均满足疲劳载荷的要求,且均有约3倍的安全系数。

表2 在±15 kN疲劳载荷条件下的各零部件的应力状况

3 生产制造的关键过程控制

对于扭杆轴,其检测项点主要包括化学成分、机械性能、内部质量(超声波探伤)、表面缺陷(磁粉探伤)、喷丸质量检测。由于从原材料加工成扭杆轴的过程中,无影响其内部质量的工序,因此其内部质量的检测可在原材料上进行。在扭杆轴表面上的喷丸处理,可使得扭杆轴的表面保留残余压应力。在其安装使用时,表面残余压应力将可适量降低其应力,从而提高扭杆轴的抗疲劳性能。因此,扭杆轴的质量控制项点中包括了对扭杆轴喷丸强度和覆盖率的检测。

扭转臂和竖向连杆均采用42CrMo的模具锻造毛坯,再进行机加工,因此其质量控制的项点也类似,除了常规的化学成分、机械性能检测外,其检测项点还包括表面缺陷的磁粉探伤检测和纤维流线检测。其中,磁粉探伤的检测,主要是为了避免铁件产品在锻造过程中,由于结构或工艺设计的不合理,导致锻造毛坯表面产生肉眼无法观察的微观裂纹。这些微观裂纹的存在,将大大降低零件的强度和疲劳寿命,尤其是产品在油漆后表面缺陷无法观察得到时,零件产品中表面缺陷的存在将导致无法估量的严重后果。纤维流线的检测通常作为参考的检测项点。在锻造工艺设计合理的情况下,锻造毛坯的纤维流线的分布应基本与毛坯轮廓保持一致,如出现紊流情况,则锻造毛坯的强度和局部硬度将大大降低。

4 对抗侧滚扭杆装置的检测

扭杆装置的性能检测通常包括刚度测试、整体疲劳测试两项。

刚度测试的主要目的是验证扭杆装置的刚度设计是否满足设计需要。在进行刚度检测时,利用相应的工装模拟扭杆装置的安装条件,通过十二通道机的液压装置在扭杆装置的竖向连杆上加载载荷,记录载荷、位移曲线,并通过相关的计算转换为扭杆装置的刚度。本项目研制的扭杆装置经刚度试验检测得到的刚度值为1.77 MN·m/rad,与设计刚度和客户的要求相吻合。

疲劳试验条件如表3所示。达到循环次数后,对表面进行了磁粉探伤检查,没有发现裂纹等异常现象,表明该抗侧滚扭杆装置具有足够的疲劳寿命。

表3 北京地铁某B型车辆扭杆疲劳试验要求

5 抗侧滚扭杆装置的运用情况

已研制成功的该类型抗侧滚扭杆装置在北京地铁房山线的车辆上开始运用,自2009年试运营以来,已取得了较好的运营业绩,没有发现问题。

[1] 刘文松,郭春杰.符合法铁标准的抗侧滚扭杆轴的工艺研制[J].铁道车辆,2007,7(45):125.