斜置式热管蒸汽发生器传热规律的数值模拟研究

2012-01-16张明芝仲崇宝

张明芝, 仲崇宝

(1.中国石油抚顺石化分公司,辽宁抚顺113008;2.辽宁石油化工大学机械工程学院,辽宁抚顺113001)

1 热管蒸汽发生器简介

热管蒸汽发生器是石油化工领域中,为充分利用化工余热及生产水蒸气的重要设备。热管蒸汽发生器与一般的蒸汽发生器相对比,其传热效率、热传导率、余热的利用率和蒸汽发生率都极高[1],广泛应用于石油炼化的节能改造。因此,对热管蒸汽发生器传热性能的研究已成为众多换热设备研究中非常重要的研究课题。

本文对热管斜置呈30°排列蒸汽发生器进行模拟研究,其结构如图1所示,左侧为蒸发段,右侧为冷凝段,蒸发段工质为油浆、冷凝段工质为水。油浆作为高温热源,把热量传给热管内部介质,热管内介质受热由液态变为气态,并从左端往右端运动,热量由此传递给右侧。右侧热管内介质热量通过对流换热的方式传给冷凝段内的水,水受热由液态变为气态。而热管内介质在传热过程中由气态变为液态,在重力和毛细力的作用下又从右端回到左端,此过程周而复始的进行。

Fig.1 The arrangement by angle of heat pipe steam generator图1 蒸汽发生器斜置排列方式

2 热管蒸汽发生器温度场的数值模拟

2.1 物理模型

热管蒸汽发生器实际的尺寸和结构比较复杂,要和实际相同进行模拟,网格数目会较多,计算比较麻烦,易发生结构偏差,使计算结果偏离实际。故只能选取结构中的一部分进行数值模拟。采用高900 mm,蒸发段宽为300mm,冷凝段宽为150mm。蒸发段入口温度为533K,冷凝段温度为233K[2]。

在gambit模块下完成三维模型的建立和网格的划分,网格采用三角形网格。标准K-ε模型,采用SIMPLE算法求解,能量方程采用二阶迎风格式离散化方法,近壁面处理采用标准壁面函数[3]。

边界条件设定为:油浆和水入口为质量流量入口,出口为压力出口,压力为20Pa;对于碳钢-水热管,单根热管的当量热导率取3.36W/K,热管内部蒸发与冷凝传热系数取5 810W/K[4];热管内管壁厚忽略不计,直径为20mm,热管外管直径42 mm,热管壁厚忽略不计,热管横向间距114mm,热管纵向间距120mm,热管内部工质充液率45%。蒸发段与冷凝段箱体壁面材料设定为绝热壁面。

图2为FLUENT模拟收敛图,从图2可以看出,在FLUENT中,函数正常收敛,能量传递平稳,从而模拟的结果应非常接近实际,物理模型的建立、网格的划分也比较准确,故可认为结果正确。

Fig.2 Simulation convergence graphics of FLUENT图2 FLUENT模拟收敛图形

2.2 计算结果

2.2.1 蒸汽发生器整体传热 蒸汽发生器整体传热规律计算结果,如图3,4所示。由图3可以看出,虽然蒸发段入口温度为533K,而出口段温度为308 K,冷凝段入口段温度为233K,而出口段为383K。蒸发段温度分布是左侧高温带宽于右侧高温带,并且温度分布变化趋势明显,温度分布层次逐渐缩小。因为热管倾斜角由右向上呈,油浆的流动会受到热管的排列变化而不同,变为蒸发段左侧顺畅,右侧遇到热管阻挡而阻力增加,从而油浆过多滞留于右侧,造成蒸发段温度从458K到443K处,左右两边变化不同,左侧温度降低速度低于右侧。冷凝段出口温度为383K,温度变化的趋势符合由高到低、温度分布层次明显的变化规律,且出口温度为都在383 K以上。从传热效率上看,蒸汽发生器足以形成大面积的蒸汽可以达到工业要求[5-8]。

Fig.3 The arrangement by angle of heat pipe steam generator temperature distribution图3 斜置排列式热管蒸汽发生器温度分布

Fig.4 The arrangement by angle of heat pipe steamgenerator图4 斜置式蒸汽发生器

图4为斜置式热管蒸汽发生器坐标由左到右x=150mm,x=375mm壳程处温度分布,由x=150mm壳程处温度是位于热管蒸汽发生器蒸发段一截面图,由图4可以看出,蒸发段壳程温度分布符合从上到下逐渐降低的规律,这是因为随着热管换热的进行,把蒸发段壳程内的油浆热量传递给热管内部介质,通过内部介质把热量传给了右侧冷凝段。x=150mm处模拟结果显示,在蒸发段壳程内部,边界温度要稍高于中间温度,这是由于沿流动方向的速度下降,而流体在流动过程中所遇到的前进压力逐渐增大,流体微团由于相互之间的摩擦而使能量减少,当减少到一定程度时,流体的前进速度会降低甚至停滞不前,这会使后面的流体流动的前进压力持续加剧,彼此影响各自的运动,从而使流体工质湍流度增加,热传导率提高,换热效率进一步增强,使得油浆能量减少,表现出来就是温度降低。因为蒸汽发生器边界处空间比较大,无热管的阻挡,摩擦阻力小,所以能量降低比较慢,故两边的温度要比中间温度稍高。

在图3中,由x=375mm处温度分布可以看出,冷凝段温度从233K经由多个等温区域到383 K,并且温度分布层次明显,出口前水的温度为383 K,壳程内由水到气的过程温度梯度变化比较小,冷凝段壳程上方已形成大面积的蒸汽,蒸汽由出口排出。

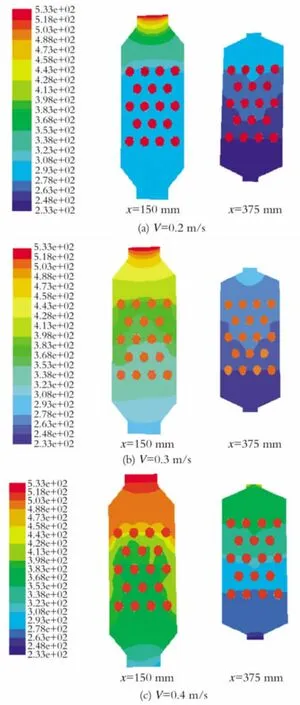

2.2.2 蒸发段不同入口速度时的温度分布 蒸发段流量入口改为速度入口,蒸发段速度入口为V=0.4m/s、V=0.3m/s、V=0.2m/s得到计算结果如图5所示,同样选取蒸发段x=150mm,冷凝段x=375mm处。由计算结果可知,入口速度逐渐升高,温度分布逐渐均匀,并且整体温度较高,平均温差较小。这是因为,相同的时间内,速度越高,流量越大,通过的高温油浆就越多,进行热量传递的能量就越多,使得平均温度就越高。由图5所示,对比3种不同速度的计算结果,当V=0.4m/s,温度分布梯度比较小,温度分布较均匀,换热效率比较高,冷凝段产生的蒸汽率较多。

3 结束语

研究结果表明:热管蒸汽发生器蒸发段壳程内温度分布符合从油浆入口到出口逐渐降低的规律,这是由于油浆通过热传导把热量传递给热管内部介质,使得油浆温度降低,并且在油浆流动过程中,由于流体微团相互摩擦,动能不足以克服增长的压力,使得本身能量降低,表现形式为温度下降。在蒸发段壳程内部,边界温度要稍高于中间温度,因为蒸汽发生器边界处空间比较大,无热管的阻挡,摩擦阻力小,所以能量降低比较慢,故两边的温度要比中间温度稍高。冷凝段壳程内水通过热传导吸收热管内介质热量,使本身温度升高,当达到沸点时会由水变为蒸汽,实现蒸汽发生器工作的目的。在对比不同入口速度得出,当热源入口速度越大时传热量越多,传热效率越高。相同的时间内,速度越高,流量越大,通过的高温油浆就越多,进行热量传递的能量就越多,使得平均温度就越高。

Fig.5 Temperature distribution of entrance different speed图5 不同速度入口的温度分布

[1] 乔桂芝.热管技术在化工领域中的应用综述[J].化工机械,2011,38:137-140.

[2] 于红梅,张红,王中贤,等.高温钠热管内渗入氢气后恢复性试验研究[J].化工机械,2007,6:303-308.

[3] 李逸峰,仲兆平,唐志永,等.烟气脱硫系统中热管式换热器流动阻力计算[J].能源研究与利用,2005,6:5-8.

[4] 孙世梅,张红.热管换热器传热性能及温度场数值模拟[J].化工学报,2004,3:472-475.

[5] Svedburg R C.Hydrogen permeation of through rhenium and Mo-Re alloy with and without chemically vapor deposited tungaten coatings[J].Thin solid filma,1980,7(2):385-392.

[6] 朱向哲,谢禹钧,苗一.双螺杆反应器非啮合并列型螺纹元件流场数值模拟[J].石油化工高等学校学报,2004,17(4):50-53.

[7] 桑芝富.热管反应器等温性能的研究[J].化工机械,1993,20(2):1-5.

[8] 徐伟强,崔海亭,袁修干.热管式吸热单元热管传热的数值模拟分析[J].太阳能学报,2005,26(3):338-342.