电石法PVC行业发展趋势及构想

2012-01-16张英民郎需霞梁锡伟

张英民,郎需霞,梁锡伟

(青岛海晶化工集团有限公司,山东 青岛 266042)

电石法PVC行业发展趋势及构想

张英民,郎需霞,梁锡伟

(青岛海晶化工集团有限公司,山东 青岛 266042)

介绍了电石法PVC行业发展动态,在分析发展趋势和前景的基础上,提出了发展框架和构想。

电石法;PVC;发展动态;趋势;构想

近年来,中国PVC行业扩容迅猛,整合速度明显加快。产能过剩、供大于求导致行业竞争激烈,引发行业开工率逐年降低;国家节能减排的政策导致原料、电价等成本持续走高;汞污染问题日趋严重、汞触媒供应不足等成为制约行业发展的主要因素,也是电石法企业存亡的关键。

1 电石法PVC发展动态

1.1 扩产情况

中国PVC产能由2009年的1 780万t/a扩产至2011年的2 162万t/a,且近几年新增的PVC产能几乎都来自电石法。保守估计,“十二五”期间,国内还将新增电石法产能500~600万t/a,到2015年,除去淘汰的电石法产能,国内电石法产能将达到2500万t/a,全行业开工不足的局面短期内难以改变。

1.2 电石法PVC工艺技术进展

1.2.1 乙炔生产技术方面

电石法乙炔生产主要有湿法和干法2种工艺,目前以湿法为主。近年来,国内在湿法乙炔方面开发和应用了一些新工艺、新技术。

(1)乙炔发生器大型化。通过增大发生器直径和改善内部构造,减少占地面积、节约投资、降低劳动强度。

(2)乙炔二次发生技术。对乙炔发生产生的电石渣浆进行二次处理,使反应不完全的电石进行二次发生,回收夹带的乙炔,减少电石损耗。

(3)乙炔洗泥+预冷工艺。在乙炔发生器和冷却塔之间增加预冷却器,降低乙炔气的温度,便于乙炔冷却系统的温度控制,减少新鲜水的添加量。

(4)浓硫酸清净和干燥工艺。用浓硫酸替代次氯酸钠用于乙炔清净和干燥,不仅可以达到清净的效果,也起到了乙炔脱水的作用。与次氯酸钠工艺相比,减少了废水和乙炔夹带损失,也降低了后续深冷处理负荷。关于废硫酸处理方面,相关厂家也探索了一些可行性的方案(如送化肥厂、制钡盐等)。

(5)次氯酸钠配制新工艺。部分厂家实现以事故氯处理装置产生的次氯酸钠稀释制备乙炔清净用次氯酸钠的新工艺,可以节约次氯酸钠配制用水50%。

(6)干法乙炔技术在节能、节水、环境保护以及电石渣再利用等方面具有一定的发展潜力,也引起电石法PVC企业的关注,但由于相关企业在应用过程中遇到一些问题,影响了其进一步推广的进程。

1.2.2 氯乙烯生产技术方面

1.2.2.1 原料气干燥新工艺

目前,多数电石法企业采用混合深度冷冻脱水的方法脱除乙炔和氯化氢混合气体的水分,配合预热工艺。随着乙炔浓硫酸清净、海吉氯碱“干法氯乙烯”等新工艺的应用,一些新的工艺得到推广。

(1)乙炔干燥方面,国内除上述浓硫酸清净及干燥工艺外,还开发了变温吸附法乙炔脱水工艺,乙炔含水可达 10×10-6(v/v)以下。

(2)在氯化氢干燥方面,目前,得到应用的工艺有浓硫酸干燥和分子筛吸附干燥等。

上述原料气干燥工艺应用后,虽然装置投资和运行费用方面稍有增加,但节省了传统工艺深度冷冻和预热方面的费用,节能效果明显。“干法氯乙烯”甚至取消了水洗和碱洗,简化了流程,从节能减排方面值得进一步探讨。

1.2.2.2 氯乙烯合成新工艺

(1)装置大型化技术。氯乙烯合成转化器是电石法VCM的关键设备,随着中国电石法大型PVC装置的增多,国内氯乙烯合成转化器大型化技术出现3种趋势,一是传统的比例放大技术,从DN2 400放大到DN3 500,换热面积从460 m2增大到894 m2,单台净重66 t,40万t/a氯乙烯装置仅需72台;二是海吉氯碱引进并国产化的高产能固定床转化器技术,单台净重36 t,采用二段带压反应工艺、庚烷循环冷却散热和高效能的专用反应器,取消了合成气的水洗、碱洗,过量氯化氢在成品塔去除,单台产能达到1万t/a VCM,占地面积大大缩小,由于工艺变更太大等原因,尚未大范围推广;三是应用在新疆天业的氯乙烯流化床反应器技术,双层或三层流化床,直径 2.5~3.0 m,高约 25 m,重量约 100 t,催化剂装填量40~45 m3,单台反应器年产氯乙烯10万t,如果这种流化床反应器能够适用低汞和无汞触媒,将具有良好的推广前景。

(2)庚烷替代热水冷却工艺。其优点是冷却效果显著,减少转化器腐蚀和破漏,提高装置能力,触媒消耗较低,可控制在0.9 kg/tVCM左右。

(3)热水自循环和余热回收技术。利用转化器自身反应热形成的密度差,实现热水自循环冷却,并将反应热副产蒸汽用于溴化锂制冷,制得的5~7℃冷冻水替代0℃冷冻盐水用于氯乙烯精馏、乙炔预冷、VCM聚合及VCM回收等方面。

1.2.3 电石法PVC生产技术方面

1.2.3.1 聚合方面

电石法PVC向大型化方面发展,与之配套的热水入料、内夹套技术、釜顶冷凝技术、低温水冷却技术等得到应用,使得聚合釜的生产强度最高可达600 t/(m3·a),接近国际先进水平。

(1)大釜聚合技术。随着电石法PVC装置规模的扩大,聚合釜朝着大型化方向发展,100 m3以上的大型聚合釜逐渐增多。目前,国内电石法PVC100 m3以上大釜有 105 m3、108 m3、136 m3等 3 种釜型;国内新建或扩建企业,大部分采用国产化技术,少部分企业直接引进国外技术。目前,国内聚合釜大型化刚刚拉开序幕,受技术保密、聚合釜制作、运输条件、技术原因和操作原因等因素的制约,大型釜在操作、运行、产品质量方面尚未显示出其优势,市场认可度也不高,聚合釜的大型化还需做很多工作。

(2)热水进料技术。目前,国外大型釜几乎全部实现热水入料,其优点是加料和升温同步、缩短了辅助时间约30 min、提高了单釜产能、降低了能耗,成为国内大型釜的发展趋势。

(3)内夹套技术。德国开发的150 m3半管内夹套式聚合釜,不需要釜顶冷凝器,生产强度可达600 t/(m3·a), 代表了当今世界 PVC 技术的最高水平。目前,国内开发的105 m3双壳壁全流通内夹套聚合釜,聚合时间为3.5~4.0 h。该釜生产强度已接近德广150 m3聚合釜,但国产设备配置体外冷凝,与国外技术相比还有一定差距。

(4)PVC体外冷凝技术。PVC聚合釜体外冷凝的主要作用是弥补夹套传热面积的不足。国内釜顶冷凝器转移的热量占总热量的比例一般可达到30%~50%。采用体外冷凝技术后,136 m3聚合釜单釜产能可达5.5万t/a以上,但体外冷凝技术应用不当,会导致最终产品颗粒不均匀,影响树脂的质量。因此,大釜体外冷凝技术优化将成为今后研究的课题。

(5)冷冻水冷却工艺。目前,“大流量、低温差”的循环水冷却工艺应用最广泛,但受气候影响也较大,近年来低温冷冻水(-3~10℃)冷却工艺得到推广,其最大的优点是可以提高传热能力,使聚合反应不受季节影响,产品质量更加稳定,但增加了电耗成本(50~100 元/tPVC)。

(6)防粘釜剂和清釜技术。目前,国内的PVC生产用的防粘釜剂主要有意大利黄 (NOXOL WSW和ETH)、美国红(Goodrich)、英国蓝(英力士)。 国产大型聚合釜多用意大利黄,涂釜约需0.2h,涂布后,不需烘干釜壁即可入料,清釜周期达500釜以上;英国蓝如果配合其专有聚合釜,清釜周期达1 000釜以上。

国内通用的反应釜清洗技术是防粘釜剂+低压(10MPa左右)清洗工艺,为了提高产品质量及更加安全地进行生产,采用全自动、半自动式高压水清洗的用户逐渐增多,清洗设备的操作压力高达30~50MPa。

1.2.3.2 后处理方面

(1)离心设备大型化。离心效果直接影响到干燥系统的蒸汽消耗,因此,离心机的选型尤为重要。青岛海晶化工是选用巴工业离心机的厂家之一,其运行的可靠性和稳定性得到多数企业的认可,在国内运行了一百多台。近年来,分离效果更好的离心机在国内一些新兴厂家开始得到应用,如天马筛得力的双锥式沉降机、博鲁班特的低转速离心机等,单台最大处理能力达到20~32 t/h(折干料),滤饼含水量最低为18%,符合节能减排的要求。

(2)流化床干燥技术。目前,电石法PVC干燥常用的是气流+旋风(或旋流)工艺,随着大型电石法PVC装置的建设,接触式流化床和闪蒸式流化床干燥装置得到应用,其优点是蒸汽消耗低、产能品质量稳定、更换牌号方便、快捷,具有较好的发展前景。

1.2.4 电石法环保治理工艺进展

1.2.4.1 电石渣治理工艺

目前,国内比较成功的电石渣治理工艺有3种,一是青岛海晶化工首先推出的电石渣制砖工艺,虽然消耗电石渣比例不大,但经济效益显著,符合国家产业政策;二是电石渣用于制纯碱,适合两碱联产的企业;三是电石渣用于制水泥。另外,有的用于制石膏、脱硫剂、土壤改良剂和建材等。

1.2.4.2 触媒开发及汞的回收治理技术进展

(1)低汞触媒开发和应用进展。为了缓解汞的污染和供应紧缺问题,国内已开发出新型环保低汞触媒并逐步在行业推广应用。

(2)分子筛固汞触媒开发方面。在分子筛固汞触媒使用过程中,氯化汞不随温度的升高而升华,其活性高、寿命长,但现有的反应器传热条件都不能满足要求,因此,还要加快开发与分子筛固汞触媒相配套的新型固定床和大型流化床,使分子筛固汞触媒技术能尽快得到应用。

(3)无汞触媒技术。目前,国内正在加强无汞触媒方面的开发和研究,但是还没有取得突破性进展。国外曾出现过的无汞触媒技术缺乏实际应用经验。要想彻底改变中国电石法PVC使用汞的状况,需加大无汞触媒的研发力度。

(4)控氧干馏法回收废触媒中氯化汞技术。该技术可高比例回收废汞触媒中的氯化汞 (传统是回收废汞触媒中的汞),效率可以达到99%,处理后,触媒中氯化汞含量小于0.3%;使电石法PVC行业汞损失量下降70%,汞排放量下降90%。

(5)汞的回收和治理技术。目前,大部分企业的汞回收集中在含汞废水的处理方面,今后将集中在过程除汞方面。有2个可选择的方案:一是用一组转化器作为除汞器,不需要设备改造,只需用活性炭替代触媒,用循环水替代热水即可;二是目前湖南安淳高新技术有限公司开发了一种高效除汞器,采用2台高效脱汞器(DN3.2 m)串联的流程(径向通气、中心管出气方式),吸收氯乙烯中的汞,并可实现活性炭在线更换。

1.2.4.3 深度脱析技术

为了回收废盐酸中的氯化氢,开发出深度脱析技术,把废酸脱析到含氯化氢1%以下。

1.2.4.4 变压吸附技术

为了回收氯乙烯精馏尾气中的氯乙烯和乙炔,国内开发了一些氯乙烯尾气回收工艺,其中,最广泛的是变压吸附(PSA)工艺。该工艺自动化程度高,氯乙烯回收率超过99.5%,乙炔回收率超过99%。但有的厂家在PSA装置投产后对VCM合成造成一定的影响,应从精馏系统本身找原因,并加以解决。

1.2.4.5 母液水回收和利用技术

目前,国内应用效果较好的母液水回收工艺主要有混凝-生物接触氧化和膜法处理技术。混凝-生物接触氧化法处理母液水,COD去除率能达到85%以上,出水COD稳定在50 mg/L以下;双膜(超滤+反渗透)过滤技术处理离心母液,可达到聚合工艺用水水质和纯水水质标准。

1.3 电石法PVC发展水平

近十年来,经过不断的技术改造和共同发展,电石法PVC无论是规模、工艺技术、环保治理还是产品质量等方面均取得了长足的进步,电石单耗从1.60~1.80 t/tPVC降到目前的1.40~1.50 t/tPVC,每吨增效600~1 000元;VCM纯度由99.80%提高到99.99%左右;PVC产品优一等品率由不足50%提高到95%以上,产品指标已非常接近乙烯法PVC产品水平。电石法PVC完全可以替代乙烯法PVC应用在通用型PVC的各个领域。

2 电石法企业发展趋势分析

2.1 发展前景分析

2.1.1 产业政策使电石法前景不容乐观

(1)涉汞环保政策方面。全球消除汞污染正在采取一致的行动,国际禁汞的呼声越来越高,国内有关汞减排的法律、法规密集出台,汞资源日益减少,耗汞大户电石法PVC产业面临的形势非常严峻。虽然,环保部提出到2015年底,电石法PVC生产企业要全部使用低汞触媒,但最终的目标依然是无汞化。因此,中国电石法PVC产业正处在生死存亡的关键时期。国务院有关部门印发了《关于加强重金属污染防治工作指导意见》,要求加强重金属污染防治工作。国家工业和信息化部《电石法PVC行业汞污染综合防治方案》提出,到2015年,全行业全部使用低汞触媒;高效汞回收技术普及率达到50%。如果不能在“十二五”期间实现《电石法PVC行业汞污染综合防治方案》中的低汞目标,在国际汞公约和国内环境政策的约束下,电石法PVC或者面临无汞资源可用,或者面临国际限汞浪潮的巨大压力,电石法PVC行业将无法生存下去。

(2)产业机构调整方面。国家发改委产业协调司正在加紧编制“十二五”重点产业生产力布局和结构调整专项规划,2011年新的 《产业结构调整指导目录》中关于产能扩张的内容将不再出现,国家不鼓励的产业要逐步淘汰。这就意味着没有资源优势的中小型电石法PVC企业在激烈的竞争中必将逐步被淘汰,电石法扩产潮将受到遏制。

(3)能源政策趋向。目前,电石法PVC行业是以牺牲资源来发展的。一吨电石耗折标煤低于1.2 t、耗电低于3 400 kW·h、耗焦炭低于0.63 t(3项合计折标煤2.078 6 t)和石灰石低于1.05 t。按每吨PVC耗电石1.45 t计算,每年全国900万t电石法PVC,消耗标煤超过2700万t,石灰石超过1 300万t。如果将来国家产业政策改变,实现电价、煤价趋向全国统一,矿产资源开采归国家集中控制。届时,电石法PVC企业将失去发展前景。

2.1.2 竞争力受石油、乙烯价格和煤炭价格的制约

电石法PVC和乙烯法PVC的竞争力主要取决于电石、煤炭和国际原油价格。自2008年以来,国际油价从每桶140美元降到最低40美元以下,虽然,目前达到100美元左右,但从长远的趋势来看,石油价格仍然呈周期性波动(10年左右1个周期)。最新消息表明,成本仅有石油法1/3的中东乙烯将进入中国市场,进一步降低乙烯法PVC的生产成本,扩大了其降价空间;国内煤炭和其他原材料价格则一路走高,导致电石成本不断上升,电价和电石价格逐步升高。虽然电石价格可能会在一定范围内有所波动,但价格升高的趋势不会改变。因此,对东部大部分没有资源优势的电石法PVC企业来说,发展前景不容乐观。

2.1.3 全行业产能过剩,电石法PVC面临考验

近年来,PVC行业扩产速度过快,PVC产品供过于求,市场竞争加剧,开工率不足,全行业的盈利水平大幅降低,电石法企业面临电石供应紧张、高汞触媒禁用、产能过剩的考验。尽管国家对电石法给予了明确限制,业内对电石法的看法也在起变化,但是,国内的电石法生产企业并没有放慢建设步伐。为此,业内人士认为,电石法虽然成本低廉,但电石生产企业能耗高、污染大,必须尽快整顿规范,淘汰规模、工艺、环保不达标的生产企业,否则,PVC行业难以实现持续健康发展。因此,应积极引进、推广较先进的乙烯法生产工艺,优化工艺结构,降低产业风险。

2.2 发展趋势分析

2.2.1 东部电石法企业将面临关停

“十二五”期间,中东低价乙烯将进入中国市场,促进国内乙烯法PVC的发展,东部沿海一批乙烯法PVC企业将迅速崛起,必然引起乙烯法与电石法的激烈竞争。优胜劣汰的结果必然是对电石法企业进行洗牌,中东部没有资源优势的电石法中小型企业将因为亏损不得不关停其VCM装置,甚至退出PVC市场。最好的结果是外购单体生产PVC,但其盈利空间大大缩小,没有自主权。

2.2.2 行业内整合成为必然趋势

(1)实现总量控制。截止2011年,国内电石法产能为1723万t/a,到2015年,将超过 2 500万t/a,整体开工不足已成定局,要实现共同发展必须进行整合,实现总量控制:有资源优势的企业减少PVC产量,增加外供VCM,把PVC的运输成本转嫁到VCM上,效益并不会受到很大影响;没有资源优势的企业外购单体生产PVC。通过行业整合,降低VCM和PVC规模。

(2)依靠资源优势,调整发展路线。东部地区的企业可以依靠港口优势,发展进口乙烯法PVC路线。在发展PVC的同时,重点发展乙烯法VCM,为中东部企业提供品质优良的VCM原料,为提高相关企业的PVC质量提供可靠的保障,也为一些无法维持电石法路线的企业提供一条可行的发展思路。

(3)通过行业内兼并,提高竞争能力。西部地区的企业可以参考昊华、宜化的发展模式,实现行业内兼并和整合,培育大型集团,通过优胜劣汰,使全国电石法PVC规模控制在1 000万t/a之内。

2.2.3 煤制烯烃或将替代电石法

根据经济性测算,煤制烯烃生产成本可能相当于国际油价为70~80美元/桶的石油法烯烃成本。目前,国际油价为100美元/桶,掌握有大量的煤炭资源的企业若规划使用煤制烯烃中的乙烯生产PVC,相对于传统的石油乙烯法和电石乙炔法,都具有明显的成本优势。煤制烯烃虽然仍处于起步阶段,但包头、陕西神府等地开始实现工业化,宁波等地开始出现进口甲醇制烯烃的项目,一旦煤或甲醇制烯烃技术得到推广,将可能对电石法路线产生一定的冲击。资金雄厚的电石法企业,可以考虑发展MTO路线,替代其电石法VCM装置,这样就解决了电石法VCM产品质量方面的不足,实现产业结构的最优化。

3 关于PVC行业发展的构想

3.1 电石法与乙烯法路线仍将长期并存

结合中国贫油富煤的国情,只能走电石法和乙烯法并存的发展路线。其原因为:(1)因为石油紧缺使得乙烯供不应求,国内乙烯法PVC企业相对来说还比较脆弱,无法经受来自国外市场的冲击,如果淘汰电石法而改用乙烯法,将无法保证原料供应,也将失去PVC市场的主动权;(2)中国拥有比较丰富的煤矿和盐矿,具有发展电石法得天独厚的条件,当石油价格较高时,电石法PVC可以满足国内市场需要,确保国民经济健康发展。所以,电石法在中国仍将长期存在,并将与乙烯法共同发展和进步,但并存不意味着可以自由发展,从长远的发展眼光来看,电石法路线必将逐渐退出PVC行业,只有围绕这个方向制定发展战略,才能实现中国PVC行业健康可持续发展。

3.2 构建三足鼎立的发展格局

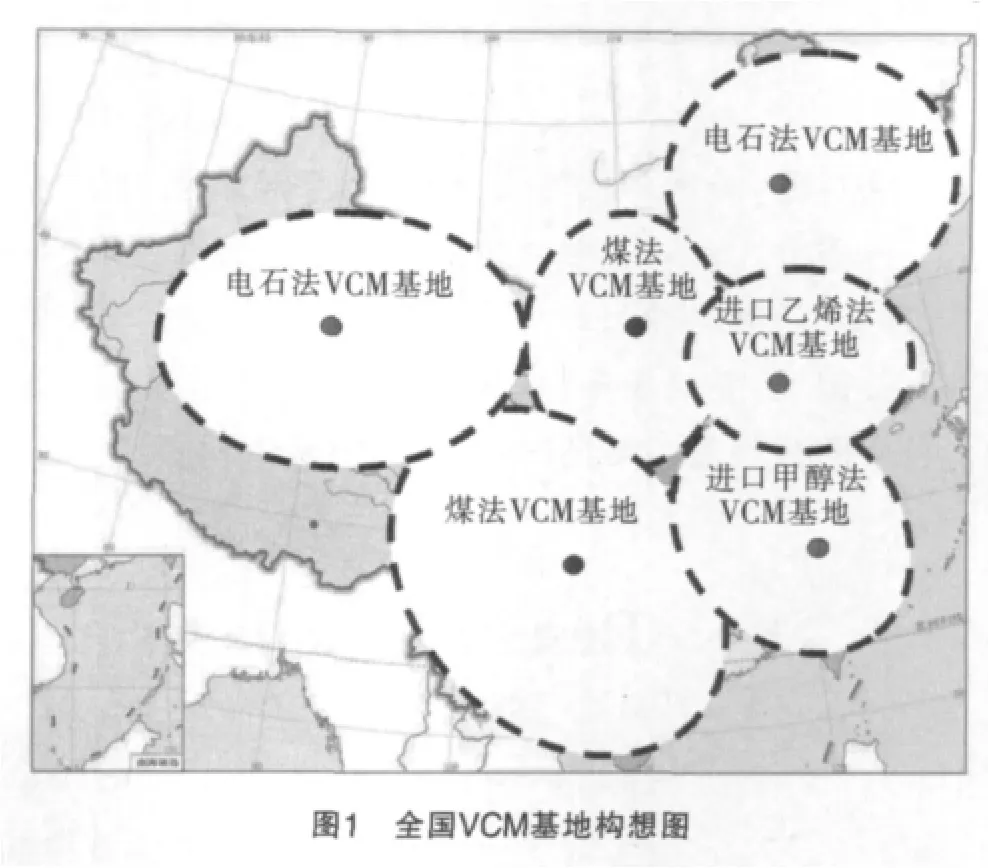

虽然受国家产业政策的限制,电石法将得到遏制并将逐渐消减,但国内PVC的需求量增长的趋势不会改变。根据初步估计,“十二五”末期,国内PVC需求量将达到2 000万t/a左右,按80%开工率计算,比较合理的PVC产能为2 500万t/a。如果不加控制,实际产能将超过3 000万t/a(增加投资300~400亿元)。建议中国PVC行业构建电石法、乙烯法、MTO法(煤制烯烃和进口甲醇制烯烃)3种路线三足鼎立的发展格局。西部地区可以重点发展电石法路线,规模为1 000万t VCM/a左右;东部沿海可以依靠港口优势发展乙烯法和进口甲醇MTO路线,规模为1 000万t VCM/a,西北部煤炭资源丰富的地区可以发展煤制烯烃路线,规模为500万tVCM/a。每种路线都可以形成大的园区或生产基地(1个园区或基地可以辐射4~6个省区的企业,运输距离不宜超过 1 000 km),做到资源共享,集中供应,降低运行和运输成本。预计设6个基地或园区即可完全覆盖全国所有PVC企业。全国VCM基地构想图见图1。

至于PVC规模,可以根据市场需求情况合理配置,生产VCM企业的不一定要配套PVC,生产PVC企业的也不一定要配套VCM,只有这样,才能真正实现和谐发展,共同繁荣。

3.3 未雨绸缪,求长远发展

MTO路线尚处于起步阶段,要实现跨越式发展,必须提前规划,合理布局。应参考大国发展模式,吸收国外先进的发展经验,利用MTO路线生产的乙烯和丙烯两大原料,可参考国家产业结构调整目录,建设国家鼓励发展的石化深加工项目,并结合氯碱产品的需要,开发其他有市场前景的耗氯、耗氢产品(如过氧化氢法环氧丙烷、二元乙丙橡胶等),丰富和延伸产业链。

目前,大多数PVC企业都有配套的氯碱装置,电石法企业在行业整合或削减PVC规模的过程中,将不可避免地出现氯氢供应相对过剩的局面;同样,乙烯法或MTO路线在扩容过程中将出现氯供应不足的情况,如果处置不当,可能会引发氯碱产品的市场动荡。要么在整合过程中进行搬迁改造,把氯碱装置转让给乙烯法或MTO路线的企业,发展进口乙烯或MTO路线就不再需要配套氯碱装置,只需增加氯贮罐即可;要么把氯供应给VCM厂家。这样,可以在最大限度地减少投资的情况下实现氯碱平衡,确保整个氯碱行业长远、健康发展。

Developing trend and outlook of PVC industry of calcium carbide method

ZHANG Ying-min,LANG Xu-xia,LIANG Xi-wei

(Qingdao Haijing Chemical Group Co.,Ltd.,Qingdao 266042,China)

The developing trend of PVC industry by acetylene process was introduced,and new development framework and thinking on the basis of analyzing developing trend and outlook were put forward

calcium carbide method;PVC;developing;trend;outlook

TQ114

A

1009-1785(2012)03-0001-05

张英民(1964—),男,南开大学硕士,现任青岛海晶化工集团有限公司总经理。

2011-12-20