35CrMo钢淬火过程数值模拟研究

2012-01-13袁美玲张立娟董延春宋秀凤

袁美玲,张立娟,刘 毅,董延春,宋秀凤

(哈尔滨大电机研究所,哈尔滨 150040)

引言

35CrMo中碳合金钢具有淬透性好,回火脆性不敏感且价格低廉等特点,在发电设备制造行业中的应用非常广泛,如水、火电中的传动轴,风电中大型叶轮锁紧装置以及核电中的杆类和多种规格的螺栓螺母等零件均采用此钢制造。但在无论何种电站,该材料的服役环境都非常恶劣,因此对其综合力学性能要求较高。热处理可以改变工件内部组织结构,获得预期的性能。自二十世纪七十年代以来,由于计算机技术的迅速发展,热处理过程的数值模拟也随之成为一个举世关注的研究领域[1-6],同时也是优化热处理工艺、提高零件内在质量的主要依据。本文应用数值模拟技术对 35CrMo材料的淬火过程进行分析,预测该材料在不同淬火介质、不同尺寸下的应力、应变、组织、温度等场量的分布情况,从而指导实际生产,提高工件的综合性能。

1 淬火过程计算原理

淬火过程是温度场、组织场、应力场相互耦合的过程,耦合关系相当复杂,牵涉面也较广。试样在与淬火介质间不断换热的同时,试样内部也存在温差和热传导,使其组织、温度及应力分布不断发生变化。因此为了研究并模拟材料淬火过程,就要建立热传导的数学模型及导热过程的本构关系。热传导的数学模型主要有热传导控制方程和特定问题的定解条件等。热传导控制方程大都以能量守恒定律和傅立叶(Fourier)定律为基本依据而导出,定解条件也就是偏微分方程适合的某些特定条件[7],将淬火时的热传导偏微分方程和相应的淬火时已知定解条件结合在一起就构成了淬火过程的定解问题[8]。介于淬火过程中复杂的非线性问题,本文采用专业软件DEFORM-3D热处理模块分析该复杂问题。

2 淬火过程模拟计算

2.1 研究对象及性能参数

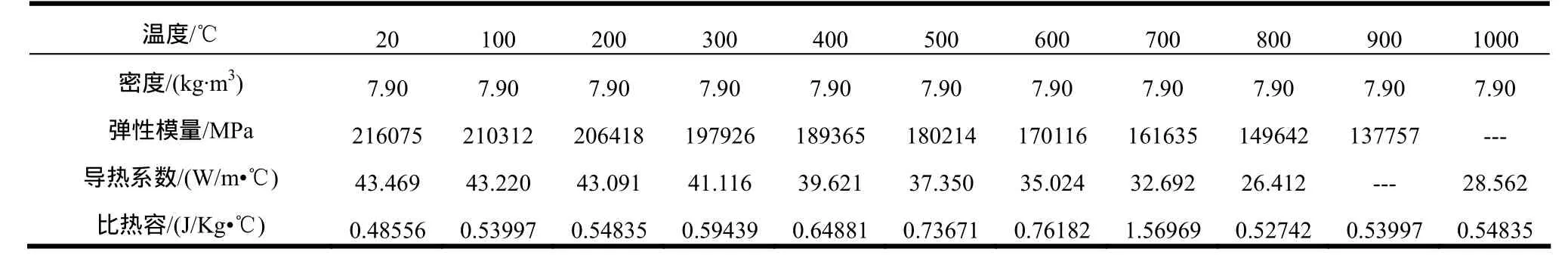

实验用35CrMo钢化学成分见表1。采用JD 200-3型电子天平、DCY-3(动态)弹性模量测定仪、Model TC-7000热物性参数测定仪等设备对该成分的35CrMo材料热物性能参数进行测定,测定结果见表2。

表1 35CrMo钢的化学成分(wt%)

2.2 有限元模型的建立

采用DEFORM有限元软件对35CrMo钢试样的温度场、应力场及组织场进行数值模拟。模拟试样采用足够长的圆棒料,直径分别为:Φ25mm、Φ60mm、Φ100mm、Φ180mm。由于试样是圆柱体,最后形成的温度场、应力场以及组织场都是轴对称的,因此,取试样的1/4作为求解域求解,并在模拟过程中考虑相变热对温度场的影响。模拟采用的工艺过程为:将试样加热至860℃完全奥氏体化后,①相同尺寸试样在水、油以及介质中分别进行冷却;②不同尺寸试样在相同淬火介质(油)中进行淬火冷却。

表2 35CrMo钢的热物性能参数

3 模拟结果及分析

3.1 温度场的模拟结果

图1(a)为Φ25mm的35CrMo钢在860℃保温1h,淬火开始阶段的温度场分布图。淬火试样冷却至1s、2s、10s和90s四个时刻试样沿半径方向不同位置P1(心部节点)~P8(表面节点)的温度分布曲线如图1(b)所示。可以看出,在冷却1s时,试样表面的冷速远远大于心部,很容易使试样产生较大的瞬时应力[9]。随着冷却时间的延长,整个试样的温度均降低,且试样心部与表面的温差逐渐减小,温度分布趋于平缓。冷却至80s时,可以认为整个试样的温度分布达到均匀,与室温接近。

图1(c)为淬火试样冷却过程中的P1、P3、P5和P8点的温度随冷却时间的变化曲线。可以看出,随着冷却时间的延长(接近20s时),各点的温度均降低并趋于平缓,冷却至 80s时,试样中心温度与表面温度近似相等。

3.2 应力场的模拟结果

从图2试样心部P1点及表面P8点在不同介质中淬火的等效应力分布曲线图中可以看出,无论是表面还是心部,应力值均是在油中淬火时最小,这是由不同淬火介质的冷却能力决定的。水、淬火液和油三种介质中,水的冷却能力最强,试样表面和中心的温差最大,因而产生的应力最大,而油的冷却能力较小,本身又比较稳定,尤其是在低温区冷却缓慢,因而大大地减少了试样中的内应力。淬火液的冷却能力居中,因此淬火试样的应力也介于水冷和油冷之间。

图1 Φ25mm试样淬火过程温度场分布图

图2 淬火试样的等效应力分布曲线

在淬火过程中,尤其在淬火初期,试样的表面和中心的冷却速度差别极大,在试样截面上产生较大的温差,从而使得应力急剧增大,经历短暂时间后达到最大值,这种由温差引起的瞬时应力急剧增大的现象会随着温差的减小及相变的产生逐渐降低,在淬火开始的5s左右,应力降到了最低,这是由于试样心部开始发生马氏体转变[11],试样表面受到压应力,而中心的内应力变为拉应力,而且数值不断增大,到一定值后趋于平稳。

3.3 组织场的模拟结果

图3是不同截面尺寸的棒料心部节点,在油冷过程中随着时间的变化产生马氏体的体积分数的计算结果。从图中可以看出,在淬火过程中,由于不同截面尺寸的试样心部(P1点)的冷却速度不同,其马氏体的体积分数也有明显差异。冷却速度愈快,马氏体产生的时间愈早,且含量愈高,反之愈低[11]。如计算结果所示,Φ25mm棒料心部冷却速度最快,在淬火开始后迅速发生马氏体转变,且在淬火后其马氏体含量在95%以上,而Φ180mm试样心部冷却速度最慢,在淬火100s左右马氏体转变才逐渐明显,至冷却结束后,其马氏体含量不到70%。

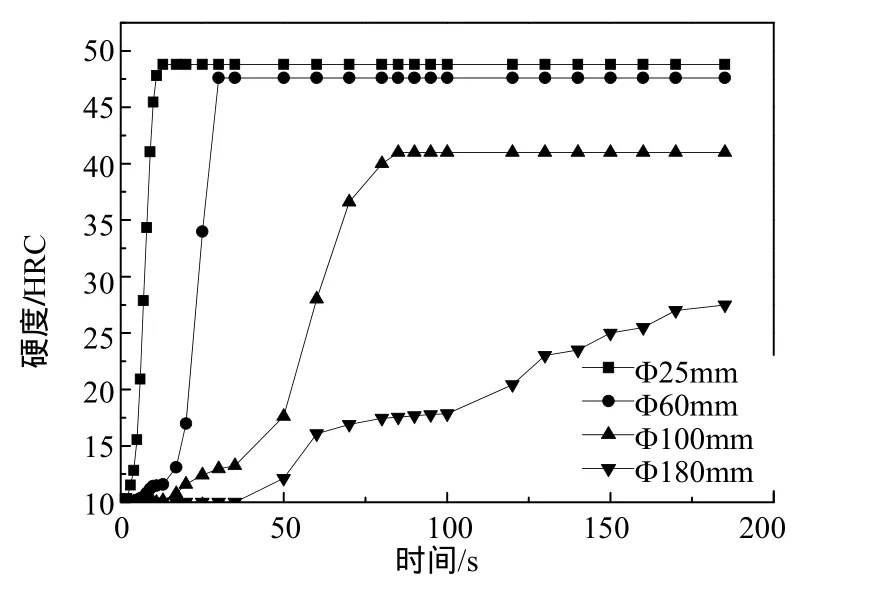

3.4 淬火后工件硬度预测

淬火后材料的硬度值主要取决于产生的马氏体含量,因此硬度值的分布趋势与马氏体的体积分数的分布趋势基本一致。图4是不同截面尺寸的棒料心部节点,在油冷过程中随着时间的变化硬度的分布曲线。从图中可以看出,Φ25mm棒料心部的硬度值(HRC)最高,随着试样截面尺寸的增加,冷却速度的减慢,其心部的硬度也逐渐降低,当截面尺寸增加到 Φ180mm时,其心部硬度值仅为25(HRC)左右。

图3 试样心部(P1点)的马氏体体积分数分布图

图4 淬火试样心部(P1点)的硬度分布图

4 结论

(1)本文应用有限元法,对35CrMo钢圆柱试样淬火过程进行了数值模拟。通过计算分析,得到每一瞬时、每一点的温度场、应力场和组织场的信息,能够直观地反映出淬火过程的变化情况。

(2)在淬火冷却初期,试样表面的冷速远远大于心部,使试样产生较大的瞬时应力,这也是诱发应力突变的主要原因。随着冷却时间的延长,表面与心部的温差逐渐减小,温度分布趋于平缓。

(3)在淬火过程中,由相变产生的应力对试样的整体应力分布起着极其重要的作用。相变应力的产生与温差、冷却速度密切相关。对于35CrMo钢而言,水冷易产生较大的内应力,影响钢材的使用性能。

(4)淬火后试样的硬度值主要取决于马氏体的含量,因此硬度分布趋势与马氏体含量的分布趋势一致。

[1] 刘庄, 吴肇基, 吴景之, 等.热处理过程的数值模拟[M].北京: 科学出版社, 1996.

[2] T.Inoue, K.Arimoto.Development and Implementation of CAE System “HEARTS” for Heat Treatment Simulation Based on Metallo-Thermo-Mechnics[J].Journal of Meterals Engineering and Performance, 1997, 6(1): 48-51.

[3] 潘健生, 胡明娟, 张伟民, 等.热处理数学模型和计算机模拟在我国的发展[J].金属热处理学报(增刊), 1999, 20: 43-50.

[4] 潘健生, 胡明娟, 张伟民.我国热处理计算机模拟研究与应用的进展[J].热处理, 1999, (1): 1-8.

[5] D.Disle William.Using On-Line Predictive Computer Modeling to Optimize Heat Treat Processing [J].Industrial Heating, 1996, (7):51-56.

[6] 解挺, 尹延国, 朱元吉.计算机模拟热处理过程的执行程序及结果[J].国外金属热处理, 1997, (1):45-48.

[7] 王洪纲.热弹性力学概论(第一版)[M].北京:清华大学出版社, 1989:119-161.

[8] 南京工学院数学教研组.工程数学-数学物理方程与特殊函数(第二版)[M].北京:高等教育出版社,1982:1-50.

[9] 原思宇, 张立文等.大型锻件淬冷过程数值模拟与实验验证[J].大连理工大学学报, 2005, 45(4):547-551.

[10] 史东丽, 朱菊香.淬火过程应力场的计算机模拟[J].热加工工艺, 2007, 36(20):79-80.

[11] 张立文, 赵志国, 范权利, 等.35CrMo 钢大锻件淬火过程组织分布的计算机预测[J].金属热处理学报, 1994, 15( 4) : 15-19.