换热器实时监控系统的设计与实现

2012-01-12柏杨进薄翠梅平亦超何平

柏杨进,薄翠梅,平亦超,何平

(南京工业大学自动化与电气工程学院,南京211816)

随着中国石油、化工、冶金、医药、纺织、轻工、电力工业的发展,大型冷却循环水系统的使用越来越广泛,由此引起冷却水在循环水系统中的腐蚀、结垢、积污的问题也越来越突出。为保证大型循环冷却水系统的正常运转和连续生产,必须有效地对循环系统的结垢、腐蚀等情况进行监测,从而评定出最佳的水处理方案。由于冷却循环水水质稳定剂配方的好坏直接影响到换热器的换热效率及管道的腐蚀状况、维修周期、能源消耗等诸多方面。因此,监测换热器具有特别重要的意义。笔者用C#语言开发了换热器参数监控系统,该系统实现了对换热器参数的采集和处理,其中包括数据显示、计算、存储、曲线绘制等,达到了实时监控的目的。

1 换热器参数监控系统的设计

1.1 问题的提出

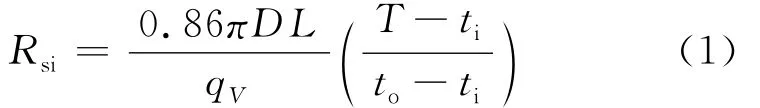

监测换热器安装在冷却循环水旁路上进行测试,用低压饱和蒸汽作介质。换热器的参数包括循环水的进口温度、出口温度、加热蒸汽温度等。根据这些参数计算污垢热阻,操作员根据污垢热阻和水质的各项参数(如电导率及pH等)确定加药量。对监测换热器装置,保持冷却水的体积流量、进口水温、蒸汽温度不变,污垢热阻可通过冷却水进、出口温差变化计算,计算如下式:

式中:Rsi——瞬时污垢热阻,m2·℃/W;D——传热试管的内径,m;L——传热试管的有效换热长度,m;qV——循环冷却水的体积流量,L/h;T——蒸汽温度,℃;ti,to——冷却水瞬时进出口温度,℃。

因此,监测换热器温度参数的准确获取至关重要,这些参数可以用相应的测量仪表进行测量。同时要求监测换热器的进口循环水温度可被控制,并且需要对这些测量或计算出来的参数进行实时显示、存储、计算、绘制曲线等。

1.2 温度的测量与控制

监测换热器的进口循环水温度需要控制在一定值,这是由于监测换热器是对实际换热器的模拟。实际换热后的冷却循环水需要进行冷却,以未换热时的温度进入监测换热器,这样监测换热器才能更真实地模拟工业现场换热器。该温度控制采用简单的PID控制,智能仪表通过温度给定值与测量值的偏差,通过内部PID调节,输出控制信号至变频器。变频器相应改变冷却塔中的风机转速,从而改变冷却塔的出口循环水的温度。通过智能仪表的调节,监测换热器的进口循环水温度能维持在一定值。

1.3 监控系统结构与功能设计

监控系统结构如图1所示。

图1 监控系统结构示意

a)在监控界面中,用户可以观察换热器进出口温度、蒸汽温度及污垢热阻,各参数实时变化。

b)在曲线界面中,用户可以观察换热器进出口温度和蒸汽温度,由此计算出污垢热阻的实时曲线。并可根据起始时间,查询换热器对应的温度、热阻及水质参数的历史曲线。

c)在数据查询界面中,用户可以随意查询所需时间段的历史数据或该时间段的操作记录。

d)参数修改界面中,管理员可以修改计算污垢热阻时的公式参数。

e)串口设置中,用户可以根据不同电脑,配置不同的串口。可以设置的串口参数有串口号、波特率、数据位、停止位、校验位等。

2 监控系统的程序实现

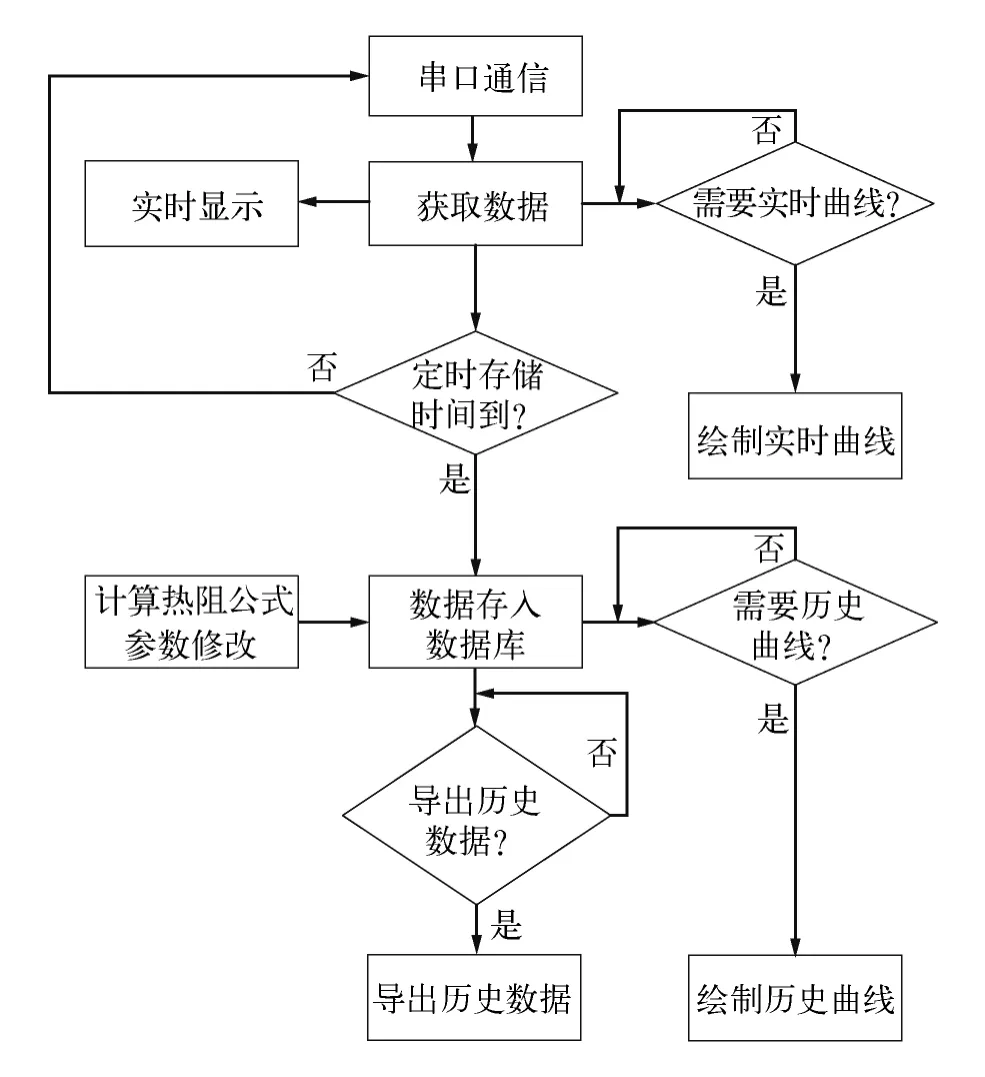

根据上述系统功能要求,系统编程流程如图2所示。

图2 系统编程流程示意

2.1 获取温度数据

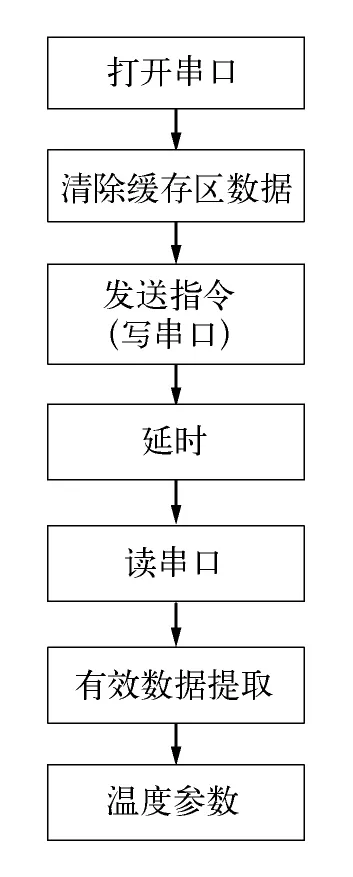

监控系统中温度数据的获取涉及到串口编程,PC与仪表之间为串口连接,其通信协议为Modbus,程序流程如图3所示。程序中发送指令后的延时等待非常重要,无此等待时间,系统将获取不到真实数据。

图3 数据获取程序流程示意

2.2 数据的处理及曲线绘制

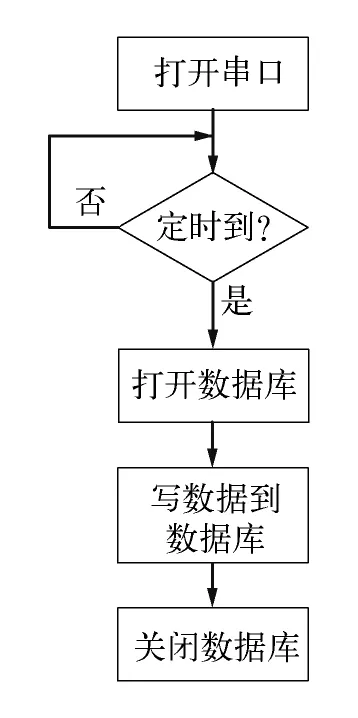

在获取各温度数据及计算得到的热阻数据后,需要定时将数据存入到数据库中。对数据库的操作包括查询、插入、修改、删除。数据存储采用SQL中的insert指令。在C#中,定时用到timer控件,定时存储程序如图4所示。数据存储到数据库后,用户需要对历史数据进行查询,并将结果保存在Excel工作簿中,查询的时间段由用户自己决定。

图4 数据存储程序流程示意

实时曲线显示时,定义了公共类“实时数据”和公有变量,将串口获得的数据传递给画实时曲线的数据数组。用户点击“实时曲线”就能得到曲线显示界面。历史曲线显示时,画图数据由用户在界面中选择时间段,根据时间段查询数据库所得。程序和导出历史数据相似。在查询到的数据送至Datagridview后,再将Datagridview中的数据送至数组。由于定义了曲线绘制类Curve,在主程序中调用该画图类Curve,即可。

软件其他功能如登录退出系统、参数修改等,这些功能仅涉及到数据库查询、修改,程序实现简单。

3 监控系统的应用

整个监控系统开发完毕后应用于山东日照亚太森博纸浆厂循环水处理系统。在换热器监控界面中,可实时显示换热器的各进出口流体温度参数和水质参数。且同一界面中,可以同时看到各温度及由温度计算出来的热阻变化情况,如图5所示。根据历史曲线的变化情况,可以用来评价加药处理后的效果,也可以指导水处理时的加药量。该套监控系统的应用给用户带来了极大的方便。

图5 换热器温度及热阻历史曲线界面

4 结束语

为保证大型循环冷却水系统的正常运转和连续生产,必须有效地对循环系统的结垢、腐蚀等情况进行监测,从而评定出最佳的水处理方案。用C#语言开发的换热器参数监控系统,实现了对水处理现场参数的监测和保存,可以指导水处理方案的设计。监控系统对现场数据的采集和处理,简单方便可靠。

[1] 顾学群,刘建峰.基于PC机的温度采集记录系统[J].仪表技术,2004(03):37-38.

[2] 杨述斌.工业现场温度采集系统设计与实现[J].中国科技信息,2007(23):75-78.

[3] 张跃廷,韩阳,张宏宇.C#数据库系统开发实例精选[M].北京:人民邮电出版社,2007.

[4] 姜伟,尹静涛.串行通信标准在工业现场数据采集中的应用[J].中国科技信息,2009(18):102-103.

[5] 陈池,陈峦,任金忠.基于Modbus协议的RS-485工业现场总线系统[J].装备制造技术,2009(05):93-96.

[6] 仲崇权,杨素英,张立勇.基于RS4-85总线的温度采集模块[J].工业控制计算机,1999,12(05):29-31.

[7] 张凯,刘伟军,岳震,等.利用VC++6.0实现温度采集模块的串行通信[J].机械设计与制造,2005(07):149-152.

[8] 钟斌,黎和昌,敬新益,等.利用Visual C++和ADAM模块开发温度采集与控制系统[J].南昌工程学院学报,2005,24(03):46-49.

[9] 李庆华,姜会文,邱书波.VC6.0下应用MSComm控件实现RS-485串行通信[J].微计算机信息,2002,18(10):53-57.

[10] 聂华,王洁,曾宇.基于VC++开发串口通信的方法[J].中国信息导报,2003(01):54-56.