铝电解废阴极碳块无害化与资源化利用

2012-01-10吴巧玉

吴巧玉

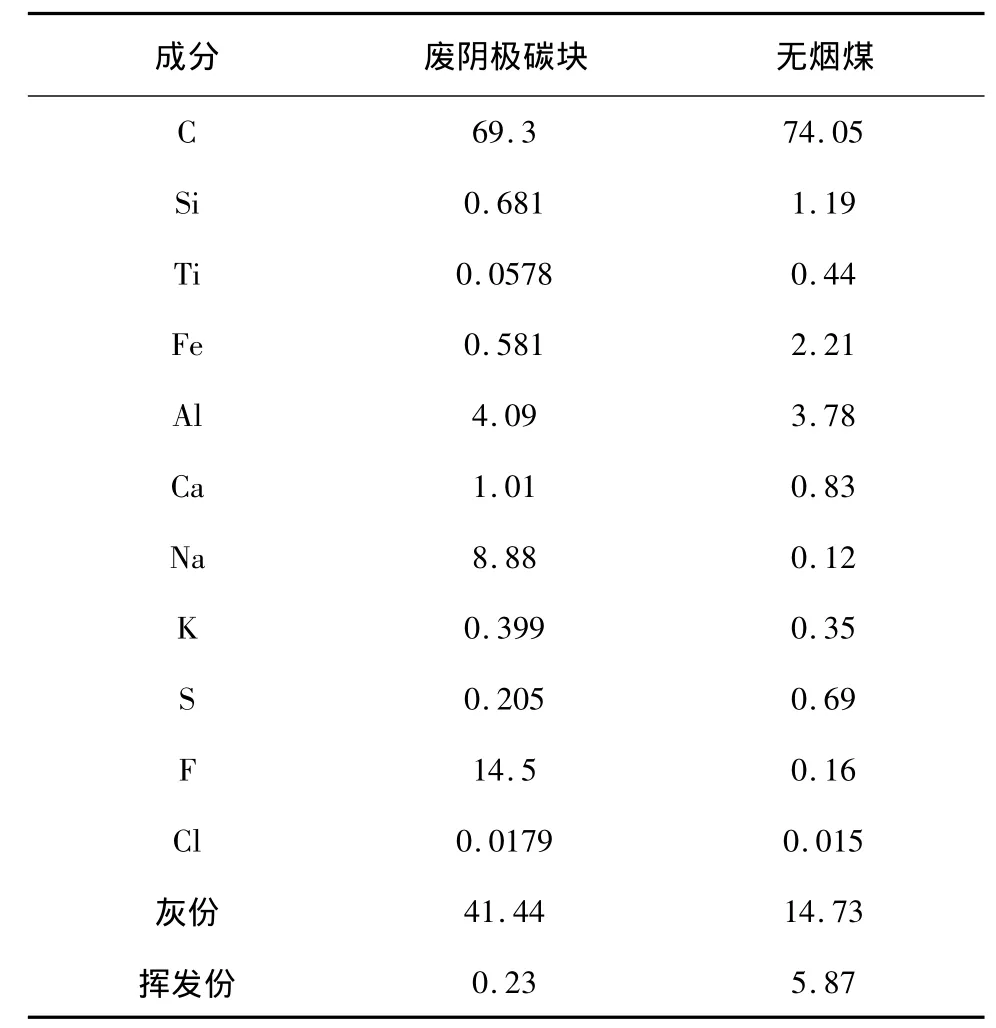

铝电解废阴极碳块是铝电解生产中电解槽大修时产生的工业废渣,因其在使用过程中浸入大量电解质,含氟量较高,且含有微量氰化物,被列入国家危险废物名录[1],属危险废物。目前国内的处置方法主要为堆存与焚烧两种,其中堆存的方法占用土地资源,且为环境带来安全隐患;焚烧处置费用高,且无法综合利用,造成资源浪费[2]。中国铝业贵州分公司废阴极碳块成分见表1,由表1可见其含C量高达69.3%,另外Na、Al等有价值成分含量也在25%以上,发热值超过4 000大卡,为将其综合利用,公司探索出以废阴极碳块在氧化铝烧结法生产中代替部分脱硫煤这一途径,并进入工业应用。

随着国家和社会对环境保护重视程度的加深,相关的法规、标准要求越来越严,2002年以来,与危险废物有关的一系列法规、标准陆续推出,《铝工业污染物排放标准》也于2011年开始实施,鉴于此,项目组开展了以阴极碳块在氧化铝烧结法生产中代替脱硫煤的系列实验,以详实的试验数据对废阴极碳块中有害物质转化的机理进行分析,评价其对环境的影响,从而对这一综合利用途径的“无害化”展开探讨。

1 试验方案

1.1 废阴极碳块加工

电解槽大修刨槽的废阴极碳块是与保温砂、保温砖、耐火砖等一起防雨堆放的,经过人工的严格分选,挑出碳素废料,由人工打大块至150 mm以下,并避免粉尘的污染,用电动打砂机粉碎至氧化铝生产要求的10 mm以下碎料。

表1 废阴极碳块成分分析表 %

1.2 试验过程

确定废阴极碳块与无烟煤的添加比例为1:10;将废阴极碳块用天车抓起均匀撒在无烟煤上,掺入氧化铝生料中,送入氧化铝烧成窑燃烧。

在加碳料前后分别对氧化铝循环水和烧成窑外排废气中主要污染物进行多次测定,并对氧化铝生产的废渣——赤泥的氟含量进行跟踪监测。

1.3 监测方法

GB/T 16157 固定污染源排气中颗粒物测定与气态污染物采样方法

HJ/T 57 固定污染源排气中二氧化硫的测定定电位电解法

HJ/T 67-2001 固定污染源排气氟化物的测定离子选择电极法

HJ/T 28-1999 固定污染源排气中氰化物的测定异烟酸-吡唑酮比色法

GB/T 7484-1987 水质 氟化物的测定 离子选择电极法

GB 7487-1987 水质氰化物的测定异烟酸-吡唑酮比色法

2 监测结果及分析

2.1 机理分析

充分利用氧化铝烧结法生产工艺特点,将机械破碎≤5 mm的废阴极碳块以≤10%无烟煤重量进行配料加入烧结系统,与生料浆一起进入烧成车间回转窑进行熟料烧结,替代部分无烟煤脱硫,起到生料脱硫及改善熟料质量的作用。其中所含微量氰化物在高温煅烧下分解成无害的N和C排放,因此在氧化铝循环水、烧成窑外排烟气、赤泥中氰化物均未检出;同时利用氧化铝生料配料时添加石灰乳,与废阴极碳块中的有害元素F反应,将其安全转化为CaF2这一可在自然条件下稳定存放的物质[3]。

2.2 利用设施分析

实验所用氧化铝烧成窑为回转窑,燃烧平均温度在1 200℃左右,废气排气筒高度为100 m,高于周围200 m范围内最高建筑物5 m以上。符合国家《危险废物焚烧控制标准》对焚烧炉的技术要求。

2.3 氧化铝循环水测定结果

氧化铝循环水质监测结果见表2。

表2 氧化铝循环水水质监测表

由表2中数据可见,进行废阴极碳块添加试验后,氧化铝循环水中氟化物没有富积现象,含量均值为1.94 mg/L,符合《铝工业污染物排放标准》中废水氟化物排放限值5.0 mg/L的要求,仅有一个数据高于5.0 mg/L,同时因为中铝贵州分公司已实现废水“零排放”工艺,对外界水环境不会造成影响。

2.4 废气测定结果

烧成窑外排废气监测结果见表3,由表3中数据可见,废阴极碳块添加试验后,氧化铝烧成窑排放废气中颗粒物、二氧化硫的含量,都符合《铝工业污染物排放标准》中排放限值100 mg/m3、400 mg/m3的要求,氟化物的排放量小于《工业炉窑大气污染物排放标准》中15 mg/m3的要求,属达标排放。

表3 废气监测表

2.5 赤泥跟踪监测结果

对氧化铝生产排放的废渣——赤泥连续两月每周进行一次监测(表4),由表4可见,废阴极碳块添加试验后,赤泥中的氟化物并无明显累积现象。

表4 赤泥污染物监测值

4 结论

综上所述,利用废阴极碳块在氧化铝烧结法生产中代替脱硫煤,对外环境不造成转移排放,按照国家《危险废物污染防治技术政策》的要求,实现其无害化处置和资源化利用,符合国家倡导的清洁生产的思路,达成促进环境保护、节约煤炭资源、创造经济效益的“三赢”局面。

[1]环境保护部,国家发展和改革委员会.国家危险废物名录[S].2008.

[2]环境保护部,危险废物污染防治技术政策(环发[2001]199号)[S].2001.

[3]李旺兴.氧化铝生产理论与工艺[M].长沙:中南大学出版社,2010.