莴苣微波喷动均匀干燥工艺

2012-01-09冯宇飞张慜孙金才

章 虹, 冯宇飞, 张慜*, 孙金才

(1.食品科学与工程国家重点实验室,江南大学,江苏 无锡 214122;2.海通食品集团股份有限公司,浙江 慈溪 315300)

莴苣微波喷动均匀干燥工艺

章 虹1, 冯宇飞1, 张慜*1, 孙金才2

(1.食品科学与工程国家重点实验室,江南大学,江苏 无锡 214122;2.海通食品集团股份有限公司,浙江 慈溪 315300)

通过单因素实验和正交实验确定莴苣微波喷动干燥的最佳工艺参数,并将产品和热风、喷动、真空冷冻、真空微波干燥的产品进行比较,旨在发现微波喷动干燥的优势所在。产品的质量主要通过复水率、叶绿素质量分数、色泽、能耗、感官评定等方面来衡量。实验结果表明,莴苣最佳微波喷动干燥参数为干燥前期(10 min),微波功率为300 W,热风温度为68~78℃,喷动风速为8 m/s;干燥后期(45 min)微波功率为200 W,热风温度为68~78℃,喷动风速为6 m/s。检测结果表明,微波喷动干燥产品的复水性、叶绿素质量分数、色差值和感官评定均优于热风干燥、喷动干燥和真空微波干燥产品,复水性和叶绿素质量分数略低于真空冷冻干燥产品,微波喷动干燥在节约能耗方面有显著效果。

莴苣;微波喷动联合干燥;工艺参数;比较

莴苣(lettuce),在我国南北方都有广泛种植,主要分为茎用和叶用两类。莴苣营养价值很高,含矿物质、钙、磷、铁较丰富,亦含 VA、VB1、VB2、VC、尼克酸、蛋白质、脂肪、糖类、灰分及钾、镁等微量元素和食物纤维等[1],且美味可口,是人们日常生活中的重要蔬菜。但是莴苣具有不易贮藏的特点,而制成脱水蔬菜可以克服这一难题。脱水蔬菜是经过脱水加工使产品保持特有风味、色素和营养素的精制干菜。作为蔬菜深加工产品的一种,脱水蔬菜具有新鲜蔬菜的色、香、味、质且便于贮运、贮藏时间长等优点。我国脱水蔬菜生产中存在的主要问题是加工工艺落后、产品质量较低,因此改进脱水蔬菜的加工工艺,提高产品的性价比,是我国发展脱水蔬菜生产极为迫切的需求。微波和热风喷动并联式联合干燥,热风喷动可以有效除去自由水和表面附近的水,而微波能特有的"泵送"作用可有效除去内部自由水[2]。和单一干燥方式相比[3],综合利用了两种干燥方式的特点,优势互补,可达到有效缩短干燥时间,降低能量消耗,提高产品质量的目的。

本研究的目的是在采用合适预处理方法的基础上,针对微波喷动干燥过程中的各因素进行单因素实验,绘制干燥曲线,总结干燥规律,选择合理的因素水平进行正交实验,通过检测正交产品的复水性,叶绿素含量,色差,能耗,感官等指标,计算分析得出各因素水平的最佳组合,确定最佳工艺参数。并且和运用热风干燥、喷动干燥、真空微波干燥、真空冷冻干燥的产品质量进行比较,总结微波喷动干燥的优势。

1 材料与方法

1.1 材料与试剂

莴苣:购买于江苏省无锡市石塘村菜场;碳酸钠,乙二胺四乙酸二钠,醋酸锌,醋酸镁,乳糖,蔗糖,95%乙醇溶液:国药集团化学试剂有限公司。

1.2 仪器设备

KL-WPD-05微波喷动干燥机:中国广州市凯棱工业用微波设备有限公司;电热恒温鼓风干燥箱:上海跃进医疗器械厂;UV2600紫外分光光度计:上海天美科学仪器有限公司;CR-400/410色彩色差计:柯尼卡美能达(中国)投资有限公司;TDL-60B台式离心机:上海安亭科学仪器厂;真空冷冻干燥机;真空微波干燥器。

1.3 实验方法

1.3.1 莴苣的预处理

1)预处理流程:新鲜莴苣→切丁→EDTA溶液浸泡、烫漂→冷却、沥干→护色液浸泡→干燥

2)预处理要点:原料预处理为选取新鲜莴苣,清洗后将其去皮(纤维部分去除干净),去根,去头,切成1 cm×1 cm的立方体,以缩短烫漂,渗透及干燥时间,切分时做到大小均等;原料的护色处理时,因为叶绿素结构不稳定,易受光、热、氧气的影响降解褐变,且莴苣组织中的过氧化物酶(POD)及多酚氧化酶(PPO)也会造成莴苣的褐变[4],因此护色主要从两方面进行:抑制酶活以及稳定叶绿素结构。

护色采用1%EDTA溶液浸泡30 min,再进行100℃高温烫漂3 min后,立即用冷水冷却,沥干表面水分。配制含有2.5%蔗糖,2%乳糖,1%醋酸锌以及1%醋酸镁溶液,用碳酸钠溶液将其PH调至7-8,浸泡原料1 h。

1.3.2 单因素实验单因素干燥实验过程中每隔5 min测量一次物料质量,直至物料湿基水分质量分数达8%以下,绘制干基含水率曲线以及失水率曲线。计算物料干基含水率W t公式为:

式中,mt为物料燥至t时刻的质量(g);m w为物料干燥后质量(g)。

1)热风温度:将经过预处理的莴苣分为3组,每组70 g,采用微波喷动干燥参数为:微波功率300 W,风速8 m/s,每组热风温度分别为81~86℃,70~75℃,59~64℃。

2)微波功率:将经过预处理的莴苣分为3组,每组75 g,采用微波喷动干燥参数为:风速8 m/s,热风温度67~74℃,每组微波功率分别为200,300,400 W。

3)载物量:将经过预处理的莴苣分为3组,每组的质量分别为100,200,300 g。采用微波喷动干燥参数为微波功率300 W,风速8 m/s,热风温度68~78℃。

4)风速:将经过预处理的莴苣分为三组,每组质量100 g。采用微波喷动干燥参数为微波功率300 W,热风温度68~78℃,风速分别为8、7、6 m/s。

1.3.3 正交实验根据单因素实验得出的实验结果,挑选最佳因素水平进行正交实验。

1.4 各项指标的检测

1)莴苣水分质量分数:105℃烘箱干燥法,检测脱水莴苣的水分质量分数。

2)复水性:取适量干燥样品,称量质量,将其在60~70℃温水中复水30 min,取出并擦干外部水分,称量后记录质量,计算公式如下[5]:

式中,RR:复水比;W0:复水前的质量;W1:复水后的质量;如此重复操作3次,取平均值。

式中,V为叶绿素提取液总体积(m L),若用稀释液需乘以稀释倍数;W为材料鲜重(g)。

4)色差:将样品磨成细粉末,在玻璃平皿上压实后,用CR-400/410色彩色差计进行测定,从不同的角度分别读数,测3次,取3次读数的平均值。

实验结果采用L*以及色泽比(H=a/b)[6]的形式来评定。

L*值表示样品的明度指数,L*=0表示黑色,L*=100表示白色,中间有100个等级。

H和植物中的所有色素含量显著相关[7],故H是衡量色泽的重要指标,为了使结果更加直观,将色泽比公式演变为H′=-100a/b。

5)能耗:总耗电量W=P×T(4)其中,P为干燥功率(W);T为干燥时间(h)。

单位能耗表示从样品中蒸发单位水分质量(kg)所消耗的能量(kJ),单位为kJ/kg。

6)感官评定:观察产品外观,从皱缩程度,颜色等方面进行描述。将产品在60~70℃温水中复水30 min后,取出品尝,从口感,香气,质构,颜色等方面进行描述。

1.5 其他干燥方法的实验参数

各种方法干燥的产品所达到的湿基水分质量分数应<8%。

该自动切换装置有3个部分:(1)辅助控制板ACP(见图1),主要用于保护供电,其供电入口处分别装有P25M断路器,且市电回路上的P25M断路器分闸后可以模拟市电回路失压。(2)电气联锁单元IVE(见图2),它主要提供接线端子和电气联锁,因为市电和柴油机供电不能同时送出,所以必须要有该联锁装置。(3)通用控制器UA(见图3),这个是核心的控制单元,最容易损坏的就是这个部分。

1)真空微波干燥:真空度0.08 MPa,真空微波干燥器微波功率分为5档,分别为P10,P7,P5,P3,P1。干燥原料联合使用5个功率档,各功率的使用时间分别为P10:8 min,P7:10 min,P5:20 min,P3:95 min,P1:100 min。

2)真空冷冻干燥:先将物料在超低温冰箱中冷冻,然后在真空度100 Pa,加热功率500 W,加热温度55~60℃条件下进行真空冷冻干燥。

3)喷动干燥:喷动风速8 m/s,热风温度68~78℃。

4)热风干燥:热风温度78℃干燥2 h,68℃干燥至物料水分质量分数达到要求。

2 结果与分析

2.1 单因素试验

2.1.1 热风温度对干燥的影响不同热风温度对莴苣干基含水率及失水率的影响见图1。如图1(a)所示,热风温度越高,所需的干燥时间越短。在59~64℃热风条件下,将莴苣的干基含水率降至8%以下需要60 min,大约是70~75℃条件下所需时间的1.2倍(50 min),81~86℃条件下所需时间的1.33倍(45 min)。由斜率得出,在前15 min,温度越高干燥速率越快;而15 min以后,温度越低干燥速率越快。因为,在物料水分质量分数较高时,温度越高水分蒸发速度越快;15 min以后,一方面,高温组物料剩余水分质量分数较低温组少,所以单位时间失水量少于低温组;另一方面,高温造成物料表面硬化阻碍内部水分向外扩散,导致失水速率降低,而低温组表面硬化程度较小,因此能保持较大失水率。

如图1(b)所示,莴苣在整个干燥期间没有恒速期,主要为降速过程;有明显的加速期,但时间很短,只有将近10 min。在干燥过程中,随着热量的传递,干燥速率很快达到最高值,随后减小直接进入降速阶段。主要是因为莴苣细胞组织坚硬,导致其内部水分向外扩散的速度低于表面水分蒸发速度,因此没有出现恒速干燥期。物料长期处于较高温度时,叶绿素易被破坏[8];在较低温度时,干燥时间增加,不利于提高生产效率。所以应在既能缩短干燥时间,又尽可能地将产品叶绿素等物质的损失减到最小的前提下,采用70~75℃和81~86℃ 两个温度段,分为干燥前期与干燥后期,讨论最佳的组合方式。

图1 不同热风温度对莴苣干基含水率及失水速率的影响Fig.1 Effect of hot air temperature(a)moisture content of drying base curve at different hot air temperature(b)water loss rate curve at different hot air temperature

2.1.2 微波功率对干燥的影响不同微波功率对莴苣干基含水率及失水率的影响见图2。如图2所示,在风速、风温、载物量条件不变的情况下,微波功率对干燥速率和干燥时间的影响并不十分明显。但仍旧可以看出,在前10 min,微波功率越大,干燥速率越高;10 min后随着物料水分质量分数的减少,干燥速率下降,微波功率越高,干燥速率越低。这是因为后期水分汽化造成物料内部对微波能量的吸收率下降,导致干燥速度减慢[9]。

微波功率为400 W时,部分产品有烧焦现象,该现象主要发生在干燥前期,后期烧焦的物料数量也有所增多。可能在干燥前期,物料质量较大,最大风速仍不能保证使所有物料达到较好的喷动效果;而且前期物料含水量高,由于水有很大的介电常数,吸收微波功率较多,微波功率过大,容易导致过热,加热不均产生烧焦现象。在干燥后期,物料内部自由水分子已大部分蒸发,剩下的主要是结合水分子,此时介电常数变成正温度系数[10],即温度越高的地方,介电常数越大,吸收功率越多,而且随着温度升高,这种现象会加剧,导致温度急剧上升,物料烧焦。因此,应采用较低的微波功率200 W和

300 W,以10 min为界,讨论最佳微波功率组合。

图2 不同微波功率对莴苣干基含水率及失水速率的影响Fig.2 Effect of microwave power(a)moisture content of drying base at different microwave power(b)water loss rate at different microwave power

2.1.3 载物量对干燥的影响不同载物量对莴苣干基含水率及失水率的影响见图3。如图3(a)所示,载物量为200 g时,干燥速率最高。如图3(b)所示,在前5 min,载物量200 g组的失水率达到一个最高峰,在干燥前10 min,始终保持一个较高的失水率,而且最早达到目标含水量。载物量为100 g时,干燥速率最慢,最迟到达干燥终点。载物量为300 g时,干燥所用时间介于100 g组和200 g组之间。所以实际生产中,在一定范围内适当增加载物量可以提高生产效率。本实验的最佳载物量为200 g。

图3 不同载物量对莴苣干基含水率及失水速率的影响Fig.3 Effect of spheroniser load(a)moisture content of drying base at different spheroniser load(b)water loss rate at different spheroniser load

2.1.4 风速对干燥的影响不同风速对莴苣干基含水率及失水率的影响见图4。由图4得出在干燥前10分钟,风速为8 m/s和7 m/s时,干燥速率最大且几乎相同;而干燥后期,干燥速率大小为:6 m/s最大,7 m/s次之,8 m/s最小。这是因为在干燥前期,物料表面就像存在一层自由水,物料的干燥速度等于同一条件下自由水分的蒸发速度。此时,内部水分扩散到表面的速度等于表面水分的蒸发速度,属于外部控制阶段[11],空气流速是影响表面水分蒸发速度的一个重要因素,空气流速越高,蒸发速度越快。当水分含量低于物料的临界水分含量时,干燥速率降低,进入降速干燥阶段,物料内部出现水分梯度,物料表面的水分蒸发速度大于内部水分的扩散速度,干燥过程由内部扩散速度控制。在该阶段若风速过高,造成物料外部水分迅速蒸发,外层干结硬化会阻碍内部的水分扩散从而降低干燥速率。

因此,在干燥前期为了使湿物料快速干燥同时又能够达到较好的喷动效果,应采用8 m/s的风速;干燥后期为防止物料表层干结,应采用6 m/s风速。

图4 不同风速对莴苣干基含水率及失水速率的影响Fig.4 Effect of the wind velocity(a)Moisture content of drying base at different wind velocity(b)Water loss rate at different wind velocity

2.2 正交实验

选取微波功率、风温两因素,每个因素均选取2个水平,分为干燥前期和后期进行正交实验。以10 min为前期后期的分界点,这是因为10 min接近物料干燥加速期与降速期的交界点,同时也接近不同因素各水平对干燥速率影响改变的转化点。考虑到干燥前期物料质量较大,为保证微波加热的均匀性,故前期采用最大风速8 m/s将其喷动,后期采用6 m/s风速。由于莴苣贮存后对各项指标有较明显的影响,且不同批次的莴苣也有较大差异,所以根据正交实验设计原则从16组中选取8组,在同一天运用同一批次莴苣进行实验,以叶绿素含量和复水率为主要标准,运用极差法进行分析,再通过产品色泽比较,挑选出最佳因素水平,见表1。

表1 正交实验因素水平表Tab.1 Levels of variables in orthogonal experiment

2.2.1 极差分析如表2所示,第4组的条件最利于叶绿素的保护。前期热风温度的影响大于微波功率,温度越高叶绿素的损失越大;而后期微波功率的影响较大,功率越大叶绿素损失越大。这是因为干燥前期,物料温度不升高,等于湿空气的湿球温度,热风温度高易对叶绿素产生破坏作用。在干燥后期,微波的正温度效应会加重物料过热处的升温,微波功率越高这种效应越明显。

如表3所示,第2组加工条件下产品的复水率最高。无论在前期还是后期,微波功率对产品的复水率均起主导作用,微波功率高,复水率也高。这是因为微波从物料内部对水分进行加热,水分蒸发向外部扩散的过程中在物料内部形成多孔通道[12]。微波功率越高,水分蒸汽压越大,多孔通道的增多引起复水率升高。而较低的温度不会造成物料外表面干结,有利于内部水分向外扩散,形成多孔通道。

表2 正交实验因素水平对叶绿素质量分数的影响Tab.2 Effect on chlorophyll content of orthogonal experiment production

表3 正交实验因素水平对复水率的影响Tab.3 Effect on Rehydration rate of orthogonal experiment production

2.2.2 色泽比较通过比较表4中各组产品的L*和H′值,第4组均优于第2组,并且第4组产品色泽在所有8组产品中也属于较优等级。

综合上述结果最优组为第4组,总干燥时间55 min。最佳微波喷动干燥参数为干燥前期(10 min)微波功率300 W,热风温度68~78℃,喷动风速8 m/s;干燥后期(45 min)微波功率200 W,热风温度68~78℃,喷动风速6 m/s。

表4 正交实验产品的色泽Tab.4 Color of orthogonal experiment production

2.3 5种干燥方式指标比较

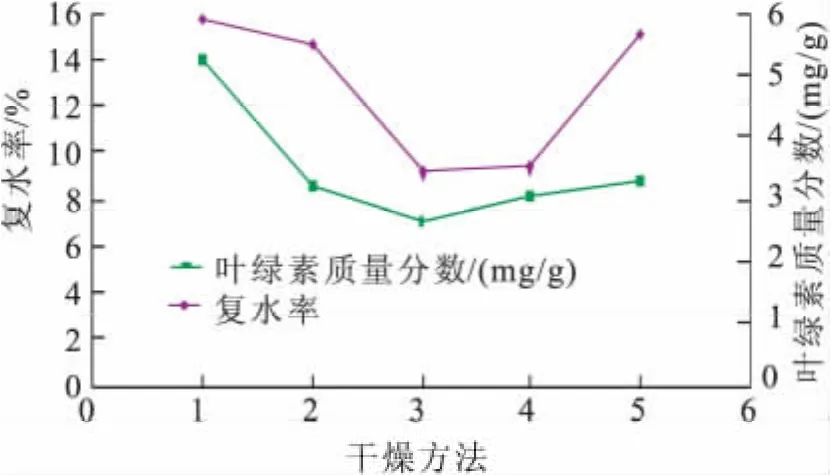

如图5和图6所示,微波喷动干燥产品的复水率和叶绿素质量分数低于真空冷冻干燥产品,但是在能耗方面大大降低,约为其1/4,而且产品质量均高于其他方法的干燥产品,耗能最少。传统的热风干燥耗能较大,且复水率和总叶绿素含量较低。喷动干燥产品的复水率和热风干燥产品接近,但是叶绿素含量增加,能耗也远小于热风干燥。这是因为对物料进行喷动提高了干燥的均匀性和速率,降低了叶绿素的损失和能耗。

图5 5种方法干燥产品的复水率和叶绿素质量分数Fig.5 Rehydration rate and chlorophyll content of production with different drying method

图6 5种干燥方法的能耗比较(热风与真空微波干燥的能耗参考 DURANCE,2002)[13]Fig.6 Energy consumption of different drying method

从图7各种方法干燥产品的L*和H′值可以看出,真空冷冻干燥的产品在色泽上具有较大的优势,其次是微波喷动干燥。喷动干燥的产品色泽略优于热风干燥,这是因为喷动干燥的时间短于热风干燥。真空微波干燥产品由于干燥的不均匀性,部分产品过度加热导致产品整体色泽质量下降。

图7 不同方法干燥产品的L*和H′值Fig.7 L*and H′of production with different drying method

各种方法干燥产品复水前的感官评定见表5。真空冷冻产品外形最佳,保持了莴苣丁原有的形状,因为密度最小,所以颜色比其他方法干燥产品略淡,质构疏松易碎不利于运输和贮藏。真空微波产品的干燥均匀性不佳,同一批产品中感官差别很大,颜色呈棕绿色。喷动干燥以及微波喷动干燥的产品外观色泽较好,热风干燥次之。从皱缩程度来看,热风和喷动干燥产品皱缩最为严重,微波喷动干燥产品也有一定程度的皱缩。

各种方法干燥产品复水后的感官评定见表6。从口感上看,微波喷动、喷动、热风干燥产品脆性都符合要求,结构紧密;真空微波产品略有些梗;真空冷冻产品口感较软,咀嚼时结构疏松多孔,呈海绵状。复水后的色泽,除真空微波产品呈黄绿色,其余均为绿色,外观差异不明显。从香气保留上看,真空冷冻产品最佳,微波喷动、喷动及真空微波干燥产品次之,热风干燥产品的香气最淡。

表5 各种方法干燥产品复水前的感官评定Tab.5 Sensory evaluation of production with different drying method before rehydration

3 结语

试验结果表明,莴苣最佳微波喷动干燥参数为干燥前期(10 min),微波功率300 W,热风温度70~75℃,喷动风速8 m/s;干燥后期(45 min)微波功率200 W,热风温度70~75℃,喷动风速6 m/s。

表6 各种方法干燥产品复水后的感官评定Tab.6 Sensory evaluation of production with defferent drying method after rehydration

检测结果表明,微波喷动干燥产品的复水率,叶绿素含量,色差值和感官评定均优于热风干燥,喷动干燥和真空微波干燥产品,复水率和叶绿素含量略低于真空冷冻干燥产品。微波喷动干燥在节约能耗方面有显著效果。

(References):

[1]覃婷婷.莴苣流变特性及质地评价研究[D].镇江:江苏大学,2008.

[2]张慜,王瑞.果蔬微波联合干燥技术研究进展[J].干燥技术与设备,2005,3,(3):107-110.

ZHANG Min,WANG Rui.Development of fruits and vegetables drying assisted with microwave[J].Drying Technology﹠ Equipment,2005,3,(3):107-110.(in Chinese)

[3]张慜.生鲜食品联合干燥节能保质技术的研究进展[J].干燥技术与设备,2009,7,(5):214-227.

ZHANG Min.Research of energy-saving and shelf-life extension technology of fresh food by joint[J].Drying Drying Technology﹠ Equipment,2009,7,(5):214-227.(in Chinese)

[4]江玲,张慜,孙金才.脱水莴苣片的护色工艺研究[J].干燥技术与设备,2009,7,(6):266-270.

JIANG Ling,ZHANG Min,SUN Jin-cai.Study of colour protection for dehydration lettuce slices[J].Drying Technology﹠ Equipment,2009,7(6):266-270.(in Chinese)

[5]Mehdi Ghiafeh Davoodi.Effect of different pre-treatments and dehydration methods on quality characteristics and storage stability of tomato powder[J].Food Science and Technology,2007,40:1832-1840.

[6]陈文峻,蒯本科.植物叶绿素的降解[J].植物生理学通讯,2001,37,(4):336-339.

CHEN Wen-jun,KUAI Ben-ke.Chlorophyll degradation in plants[J].Plant Physiology Communications,2001,37(4):336-339.(in Chinese)

[7]王利群,戴雄泽.色差计在辣椒果实色泽变化检测中的应用[J].辣椒杂志,2009,3:23-33.

WANG Li-qun,DAI Xiong-ze.Applieation of colorimeter for testing its color change during the development of hot pepper(Capsicum annuumL.)fruit[J].Journal of Capsicum,2009,3:23-33.(in Chinese)

[8]胡庆国,张慜,杜卫华,等.不同干燥方式对颗粒状果蔬品质变化的影响[J].食品与生物技术学报,2006,25,(2):28-32.

Hu Qing-guo,Zhang Min,Du Wei-hua,et al.Effect of different drying methods on the quality changes of the granular fruits and vegetables[J].Journal of Food Science and Biotechnology,2006,25,(2):28-32.(in Chinese)

[9]李瑞杰,张慜,孙金才.冷冻干燥与后续真空微波联合干燥开发草莓休闲食品[J].食品与生物技术学报,2009,28,(4):456-461.

LI Rui-jie,ZHANG Min,Sun Jin-cai.Studies on treatment of strawberries by a combination drying of vacuum freeze and vacuum microwave[J].Journal of Food Science and Biotechnology,2009,28,(4):456-461.(in Chinese)

[10]祝圣远,王国恒.微波干燥原理及其应用[J].工业炉,2003,25,(3):42-45.

ZHU Sheng-yuan,WANG Guo-heng.Principle and appⅡcation of microwave Drying[J].Industrial Furnace,2003,25,(3):42-45.(in Chinese)

[11]周惠明.谷物科学原理[M].北京:中国轻工业出版社,2003:106-107.

[12]Leyla Nesrin,Kahyaoglu,Serpil Sahin,et al.Physical properties of parboiled wheat and bulgur produced using spouted bed and microwave assisted spouted bed drying[J].Journal of food engineering,2010,98:159-169.

[13]T D DURANCE,J H WANG.Energy consumption,density and rehydration rate of vacuum microwave and hot-air convection-dehydrated tomatoes[J].Food Engineering and Physical Properties,2002,67:2212-2216.

Study of Microwave and Spouted Bed Even Drying Technology of Lettuce

ZHANG Hong1,FENG Yu-fei1,ZHANG Min*1,SUN Jin-cai2

(1.National State Laboratory of Food Science and Technology,Jiangnan University,Wuxi 214122,China;2.Haitong Food Group Company,Cixi 315300,China)

Single-factor experiments and an orthogonal experiment were designed to obtain the optimum technological parameters.An effort was made to obtain the advantages of MWSB drying compared to samples hot-air dried,SB dried,vacuum-freeze dried and vacuum-microwave dried.The quality of production was determined by measuring rehydration rate,chlorophyll content,colour difference,energy consumption and sensory evaluation.The results showed the optimum processing parameters were microwave power 300 W,hot air temperature 68~78℃,hot air speed 8m/s in the earlier stage(10 min)and microwave power 200 W,hot air temperature 68~78℃,hot air speed 6 m/s in the later stage(45 min).The production of MWSB drying has higher rehydration rate,chlorophyll content,colour difference and sensory evaluation.than that hot-air dried,SB dried and vacuum-microwave dried,but a little lower rehydration rate and chlorophyll content than that vacuum-freeze dried.There is a significant reduction in energy consumption by using MWSB drying.

lettuce,MWSB drying,technological parameters,comparison

*

张慜(1962- ),男,浙江平湖人,工学博士,教授,博士研究生导师,主要从事农副产品加工与贮藏研究。E-mail:min@jiangnan.edu.cn

TS 255.3

A

1673-1689(2012)04-0402-09

2011-06-03

国家863计划重点项目(2011AA100802)。