轻轨U形梁支座静载及疲劳特性研究

2012-01-09郑小刚

赵 虎,庄 严,严 猛,郑小刚

(1.西南交通大学土木工程学院,成都 610031;2.中铁第一勘察设计院集团有限公司,西安 710043)

轻轨交通是目前我国一种较为新颖的轨道交通形式,具有编组灵活,运力可观,运行速度快及地形跨越能力强等特点。随着我国城市公共交通建设的深入发展,轻轨这种交通形式正得到社会越来越多的关注和学者们越来越广泛和深入的探讨。而近年来世界各地重特大地震灾害频发,这促使人们对桥梁结构提出了更高的抗震隔震要求。在桥梁结构上采用具有抗震隔震效果的抗震支座,可以减少整个结构体系的刚度,延长振动周期,从而可以最大限度地避开地震卓越周期处的强烈地面震动;同时支座发生较大的变形,耗散地震作用输入结构的能量,使得结构安全得到保证[1-6]。而且采用抗震支座在设计和施工上简便易行。鉴于支座的静载特性及疲劳特性对结构整体性能及长期运营耐久性能的突出影响[7-10],针对重庆轻轨轨道交通一号线工程中梁山以西高架区间采用的标准跨径为30 m的单线小U梁结构(为后张法预应力混凝土U形简支梁)所采用的150 t抗震盆式橡胶支座,为检验其疲劳性能和疲劳荷载下的静载性能,对该型支座进行疲劳实验以研究其相关特性。

1 试验设计

U形梁固定支座型号为专桥(2009)8185-QKPZ-I-1500-1500-GD-0.1g,纵向活动支座型号为专桥(2009)8185-QKPZ-I-1500-1500-ZX-0.1g。

通过对历经不同疲劳加载循环次数后的支座的静力性能试验,测试纵向活动支座竖向压缩变形、盆环径向变形及支座摩擦系数等性能参数,并分析其随疲劳循环次数的变化规律。

支座静力性能测试在不同的疲劳循环次数后进行,分别为:疲劳试验前即0次和疲劳试验后1万次、2万次、5万次、10万次、20万次、50万次。支座静力性能测试方式是:各疲劳加载循环结束后,将支座从疲劳试验台座上取下,移至恒温室支座试验专用台座,待其温度稳定至符合试验环境温度等条件时,对支座进行静载试验测试,检测支座竖向压缩变形、盆环径向变形以及纵向活动支座的摩擦系数等性能参数。

1.1 静载试验加载设计

根据U形梁支座的最不利受力状况,按照设计要求确定其试验荷载。本支座设计静力荷载为1 500 kN,实际使用荷载包括梁体自重等,静力水平为1 032.1 kN,静荷载构成如表1所示。

表1 静载试验荷载 kN

根据试验支座规格,其设计静力荷载为1 500 kN,依据《铁路桥梁盆式橡胶支座》(TB/T2331—2004),静载试验荷载取PG=1.5×1 500=2 250 kN。

支座静载试验加载分级为0、75、225、450、675、900、1 125、1 350、1 500、1 800、2 025、2 250、75、0 kN;重复3次。

图1 疲劳加载系统布置(单位:cm)

1.2 疲劳试验加载设计

(1)竖向疲劳荷载

根据U形梁支座的受力特性分析,结合表1中统计结果,分别确定疲劳荷载上下限。

①疲劳荷载下限

疲劳荷载下限即支座最小荷载,也即是恒载,其由表1可直接得到:为梁体自重、轨道台重及其他二期恒载之和,总计为702.5 kN;

②疲劳荷载上限

疲劳荷载上限为在恒载基础上叠加可变疲劳活荷载。根据设计,疲劳标准活载轴重为116 kN,而活载轴重设计值为140 kN,因此取疲劳标准轴重值为设计值的116/140=0.828倍;考虑冲击动力放大系数1.163。由此得到疲劳荷载幅值为329.5×82.8%=273.0 kN,疲劳荷载上限值为702.5+273.0=975.5 kN。

各种荷载构成见表2。

表2 单个支座承受的计算竖向疲劳荷载 kN

(2)纵向水平位移

在活动支座疲劳试验中,活动支座考虑水平活动循环疲劳作用。

在疲劳荷载作用下,计算得到跨径30 m U形梁活动支座纵向最大位移为1.6 mm。考虑支座间隙等因素的影响,取活动支座纵向最大位移量为±3 mm,即在疲劳荷载作用下,支座上、下摆中心最大相对偏移量为±3 mm。

(3)加载频率为2 Hz。

1.3 疲劳试验加载装置

疲劳加载系统包括混凝土台座、加载梁、地锚、2套MTS液压伺服加载作动器等几个部分组成,其中,液压伺服作动器用以分别对支座施加竖向荷载与水平荷载。

疲劳加载系统布置见图1。由于液压伺服作动器和试验场地受限,竖向疲劳荷载的大部分荷载通过预应力钢筋施加竖向锚固力来实现,竖向疲劳荷载幅值由MTS作动器施加。

试验所采用的MTS作动器疲劳加载能力上限值为500 kN,对于竖向荷载最大值超过1 000 kN的支座而言,不能实现直接加载,需要进行力的直接二次转换。

考虑实际情况取作动器疲劳加载上限值为300 kN,按照场地条件设计的分载结构,该荷载分载到试验支座上的竖向作用力为300×282/295=286.8 kN;试验支座所承受的竖向疲劳荷载上限值为975.5 kN,下限值为702.5 kN,由此得到所需MTS施加的竖向作动力下限值为[702.5-(975.5-286.8)]×295/282=14.4 kN;而预应力钢筋所需施加竖向锚固力为(975.5-286.8)×295/204=996 kN。

根据各个构件几何尺寸大小和变形刚度限制,设计加工如图1所示疲劳加载系统。实际疲劳加载系统见图2。

图2 疲劳加载系统照片

1.4 静载试验加载装置

在静载及疲劳试验前,采用游标卡尺对支座关键部位进行尺寸测量;在各级静载试验中,采用YJW-5000微机控制电液伺服压剪试验机对试验支座进行测试。详见图3、图4。

图3 YJW-5000微机控制电液伺服压剪试验机

图4 静载加载控制装置照片

1.5 试验流程

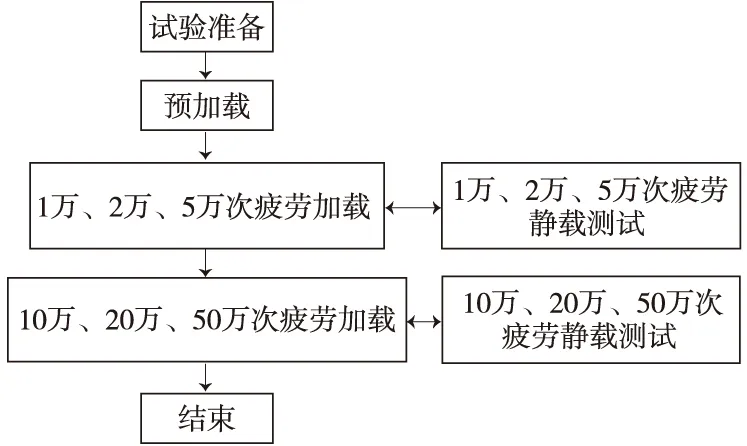

疲劳加载及静载试验测试流程详见图5。

图5 疲劳加载及测试流程

2 试验测试结果及分析

2.1 纵向活动支座竖向压缩变形

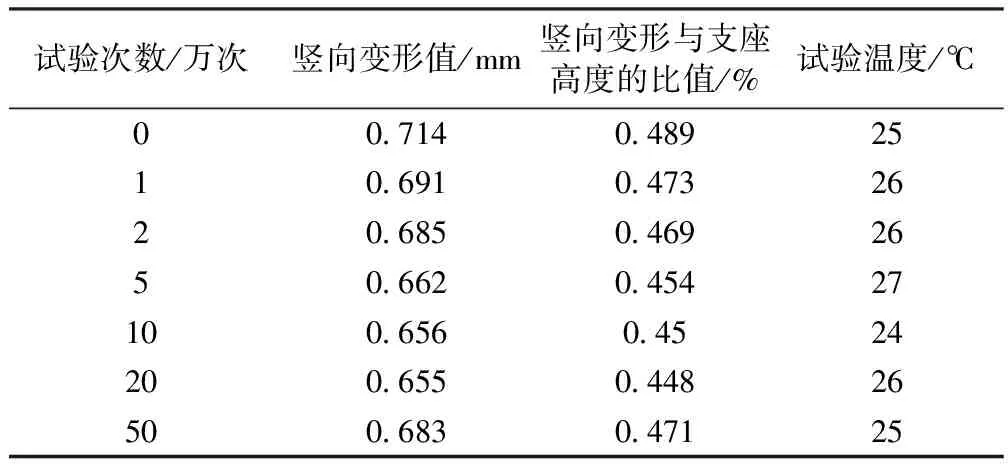

在50万次疲劳循环加载过程中,纵向活动支座在静载试验中的竖向压缩变形值见表3,其发展变化规律见图6。

表3 纵向活动支座竖向压缩变形

图6 纵向活动支座竖向变形随疲劳次数发展规律

由表3和图6可知:纵向活动支座竖向压缩变形值为0.714~0.655 mm,纵向活动支座竖向压缩变形值与支座高度的比值为0.489%~0.448%,并随着疲劳循环次数的增加逐渐减小同时趋于稳定;纵向活动支座竖向压缩变形值与支座高度的比值小于2%,满足《铁路桥梁盆式橡胶支座》(TB/T 2331—2004)规定。

2.2 纵向活动支座盆环径向变形

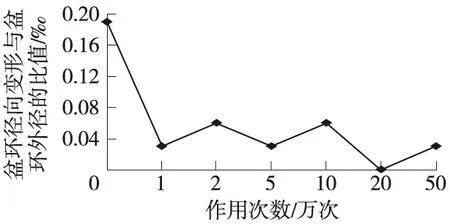

在50万次疲劳循环加载过程中,纵向活动支座在静载试验中的盆环径向变形值见表4,其发展变化规律见图7。

由表4和图7可知:纵向活动支座盆环径向变形值在0.00~0.06 mm,与盆环外径的比值为0.00~0.19‰,其值与疲劳循环次数无明显关联;但有随着疲劳循环次数的增加而渐趋于稳定的总体态势。纵向活动支座盆环径向变形值与盆环外径的比值小于0.5‰,满足《铁路桥梁盆式橡胶支座》(TB/T2331—2004)规定。

表4 纵向活动支座盆环径向变形

图7 纵向活动支座盆环径向变形随疲劳次数发展规律

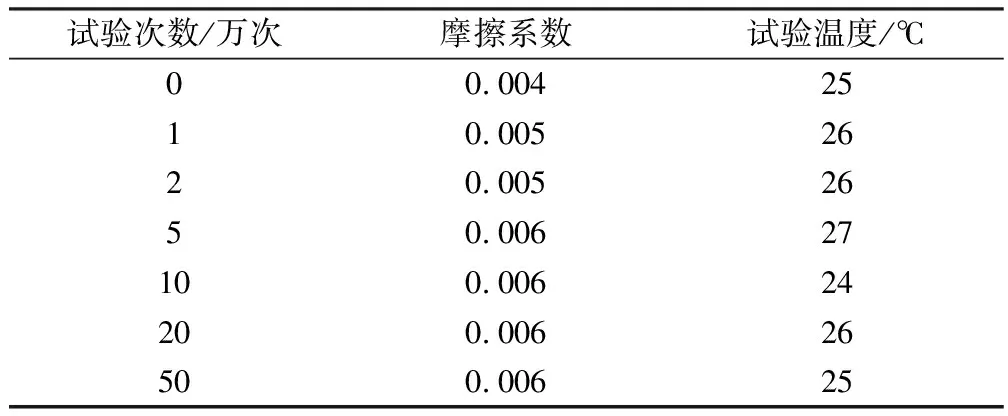

2.3 纵向活动支座摩擦系数测试结果

在50万次疲劳循环加载过程中,纵向活动支座在静载试验中的摩擦系数值见表5,其发展变化规律见图8。

表5 纵向活动支座摩擦系数计算结果

图8 纵向活动支座摩擦系数随疲劳次数变化规律

由表5和图8可知:纵向活动支座摩擦系数在0.004~0.006,随着疲劳循环次数的增加,纵向活动支座摩擦系数逐渐增大,并随着疲劳循环次数的增加趋于稳定;纵向活动支座摩擦系数小于常温下纵向活动支座摩擦系数的限定值0.03,满足《铁路桥梁盆式橡胶支座》(TB/T 2331—2004)规定。

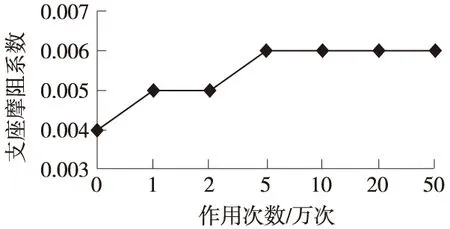

2.4 纵向活动支座动荷载加载过程温度及异响情况

在50万次疲劳循环加载过程中,纵向活动支座各部件在加载试验结束时的温度见表6,其发展变化规律见图9。

表6 纵向活动支座各加载阶段的温度及异响

图9 纵向活动支座温度随加载次数增加的变化规律

由表6和图9可知:疲劳试验过程中支座没有出现异响情况;随着疲劳循环次数的增加,上支撑板、橡胶承压板、下支撑板在加载结束时的温度都逐渐增加,并趋于稳定。纵向活动支座各部件温度明显高于外界温度,上支撑板的温度高于橡胶承压板和下支撑板。

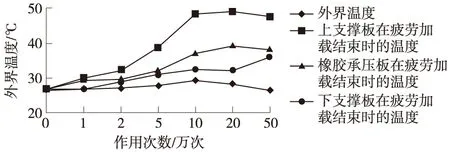

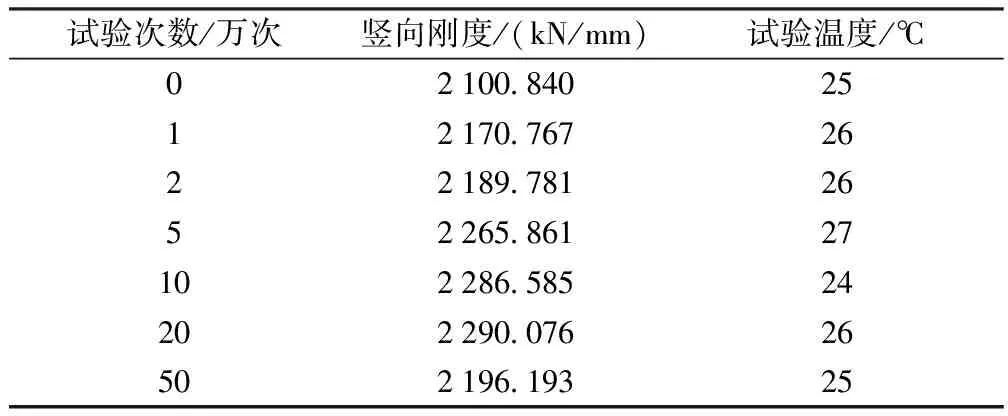

2.5 纵向活动支座竖向刚度测试结果

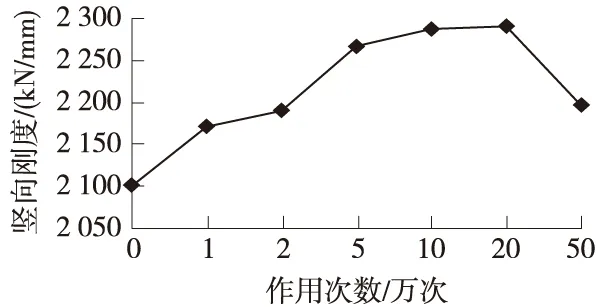

在50万次疲劳循环加载过程中,纵向活动支座竖向刚度测试值详见表7,其随疲劳循环次数的发展变化规律见图10。

表7 纵向活动支座各加载阶段竖向刚度测试结果

图10 纵向活动支座竖向刚度随加载次数增加的变化规律

由表7和图10可知:纵向活动支座的竖向刚度随着疲劳循环次数增加到10万次的水平附近出现了小幅的强化;当疲劳循环次数超过10万次后,支座的竖向刚度趋于稳定,从20万次到50万次竖向刚度下降幅值约为2.5%,可以预见该型支座在实际应用过程中竖向刚度是十分稳定的。

3 结语

经过对U形梁纵向活动支座50万次疲劳试验,得到以下结论。

(1)支座在试验过程中竖向压缩变形、盆环径向变形、摩擦系数等各项性能参数均满足要求。试验过程中系统各部分温度未见异常升高、无异常噪声,该套试验测试系统安全可靠。

(2)从试验测试结果可以看出,该型支座具有良好的疲劳特性,力学特性稳定,竖向刚度无明显下降。经过50万次的疲劳加载循环后,表面无明显裂纹,各项静载特征参数及疲劳特征参数符合相关规范要求。

[1] 江宜城,叶志雄,聂肃非,等.方形铅芯橡胶支座力学性能试验研究及隔震桥梁地震响应分析[J].公路交通科技,2007,24(10):94-98.

[2] 徐慧莹,步启军,韩 强.铅芯橡胶支座桥梁隔震试验研究现状及展望[J].路基工程,2007,(1):3-5.

[3] 范立础,袁万城.桥梁橡胶支座减、隔震性能研究[J].同济大学学报(自然科学版),1989,17(4):447-454.

[4] 赵士良.铅芯橡胶支座在桥梁隔震中的应用研究[J].山东交通科技,2006(3):27-28.

[5] 袁 涌,朱 昆,熊世树,等.高阻尼橡胶隔震支座的力学性能及隔震效果研究[J].工程抗震与加固改造,2008,30(3):18-23.

[6] 李 亮.铅芯橡胶支座对连续箱梁结构抗震性能的影响[J].工程与建设,2008(3):65-67.

[7] 林 佳,刘文光,等.橡胶隔震支座疲劳试验研究[J].广州大学学报(自然科学版),2005,4(3):258-260.

[8] 黄跃平,周明华,胥 明.影响我国公路桥梁板式橡胶支座质量的因素及应对措施[J].中国橡胶2006,22(18):37-40.

[9] 陈云信.铅芯橡胶支座的研究现状与展望[J].现代机械,2005(6):82-83,87.

[10] 江海波,廖蜀樵. 铅芯橡胶支座隔震效果分析 [J]. 学术专论,2005(3):35-38.