旧杂志纸脱墨过程中碎浆前预润湿条件分析

2012-01-08李海明

旧杂志纸脱墨过程中碎浆前预润湿条件分析

旧新闻纸(ONP)/旧杂志纸(OMG)的混合废纸和100%ONP的最新脱墨研究表明,常规碎浆所用的润湿时间短,不能有效弱化油墨-基质之间的结合力。如果在碎浆之前纸张润湿足够长时间,就可以获得比常规碎浆更好的油墨分离效果。然而,当处理OMG废纸的时候,如超级压光纸(SC)和低定量涂布纸(LWC),预润湿条件如何影响油墨的分离和碎裂尚不清楚。该研究考察了SC和LWC碎浆之前,在没有机械作用的情况下进行预润湿时,预润湿时间、温度和化学环境对其浆料光学性能的影响。研究表明:(1)在常规碱性皂化学环境和低碱性皂化学环境下,不同预润湿时间(0~24 h)和不同温度(25~65℃)的情况下,SC浆料的研究结果支持早先的发现——碎浆之前采用常规脱墨药液润湿SC,可以改善油墨分离;SC预润湿时间越长,碎浆之后吸附的油墨量越低;(2)对于LWC,由于印刷在涂层上的油墨易于分离,因此,预润湿不能改善它的油墨脱除情况;(3)对于SC浆料和LWC浆料,有预润湿和没有预润湿处理这2种情况的油墨碎裂情况类似。

传统的碎浆过程将水和脱墨化学品加入回收纸中,减弱了纤维-纤维和油墨-基纸之间的结合力,使机械作用分离纤维和油墨变得更加容易。一旦纸进入碎浆机,碎浆过程就给予相对强的机械作用。在机械力搅烂纸并从纸上脱除油墨之前,传统的碎浆方法让纸张润湿的时间很短。这可能是碎浆之后油墨脱除不彻底的原因之一。解决这种问题的一种方法就是充分软化油墨网络,充分弱化油墨-基纸结合力,进而使油墨从基纸上完全剥离下来。

新近的研究表明,常规碎浆短的润湿时间内,油墨-纸基结合力的弱化程度可能不足,而在碎浆之前适当润湿油墨-纸基界面,可以更好地脱除油墨。在碎浆之前,把欧洲旧新闻纸(ONP)/旧杂志纸(OMG)混合废纸于典型的脱墨药液中预润湿足够长的时间,可以改善油墨脱除情况,而且油墨碎裂程度降低。对于100%ONP,在碎浆之前认真选择预湿处理条件,与常规碎浆相比,也将提高其油墨的去除。

从前人的研究中,人们虽然了解到润湿油墨和油墨-纸基界面的重要性,但对于大量经过印刷的纸,如经过轮转凹版印刷的SC和经过热固胶版印刷的LWC上的油墨脱除和油墨碎裂是否受到碱性条件和弱碱性条件下预润湿时间和温度的影响,仍然没有答案。

本研究的目的为:没有机械力作用的情况下,确定预润湿时间、温度以及化学环境对油墨脱除和碎裂情况的影响。为了达到这个目的,选择了家庭用纸中常见的废纸——经过轮转凹版印刷的SC和经过热固胶版印刷的LWC作为实验原料,在对它们碎浆之前,在高浓的脱墨药液中润湿。本研究的后续高浓碎浆的初始碎浆温度大致与预润湿温度相同;通过残余油墨浓度评价预润湿对油墨脱除和碎裂情况的影响,并通过白度和尘埃斑点测量获取更多的信息。本研究利用统计方法评价结果的可靠性。

1 材料和方法

1.1 原料

实验采用了经过轮转凹版印刷的SC和经过热固胶版印刷的LWC。2种纸都是未使用过的纸,使用之前存贮在室内。在实验之前,将这2类纸中的广告页和封面页去除。表1列出了这2类纸的主要特性(实验过程中,纸龄发生变化,但纸龄最大为2周;为了尽量减低实验误差,不同纸龄的纸随机排序)。

表1 所研究原料的主要特性

1.2 预润湿和碎浆

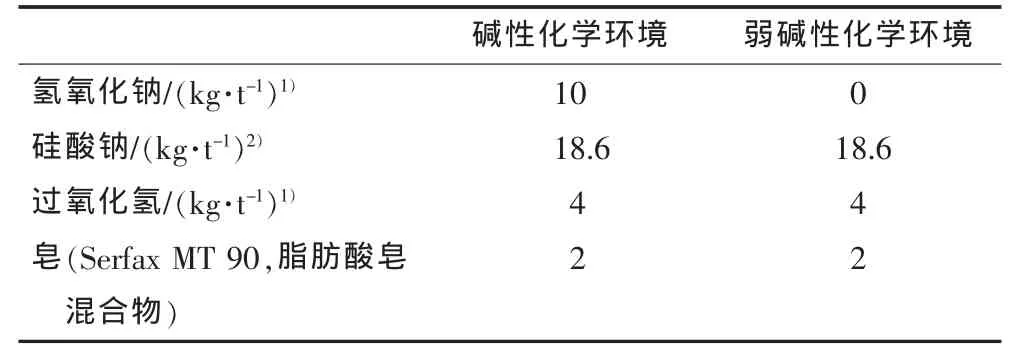

表2为常规的碱性皂化学环境和弱碱(RA)皂化学环境这2种化学环境下的脱墨化学品用量(基于绝干纸)。

表2 2种化学环境下的脱墨化学品及用量

润湿在浆料浓度为14%的情况下进行(润湿过程中没有混合作用或者其他机械力作用)。在25、45和65℃下预润湿0.5、1、6和24 h,将湿纸和脱墨药液转入配置有扁平打散装置的实验室碎浆机中,碎解4 min,籍此完成所需混合作用。对于参比碎浆,是在给定温度下,将脱墨化学品和自来水加入碎浆容器中,获得浓度同样为14%的浆料。在参比碎浆开始之前,碎解所用纸暴露于脱墨化学品中的时间少于1 min。碎浆结束后进行取样。不管碎解所用纸是否在水解之前进行了预润湿,均采用管式流动分级器测定碎浆后的薄片含量。对于SC和LWC浆料,薄片含量在1%到3%之间变化。可见,即使没有进行预润湿,纤维在碎解4 min后就完全分离。

1.3 分析

碎解之后,用去离子水将浆料稀释至1%,测定pH。制备浆垫(pad)时要调整pH。在此之前,在室温下测定pH。

1.4 浆垫制备

为了确定浆料的光学性能,每个浆样均制备了浆垫(225 g/m2)。 对浆垫的残余油墨(RI)浓度(700 nm)和白度进行了分析。

1.5 总油墨和附着油墨的测量

利用恒定散射系数(55 m2/kg)和标准分光光度仪装置测定了总RI值。

像之前的研究一样,为了测定附着油墨浓度,在150目的金属网上用过量水对浆料进行了强洗涤。采用散射系数35 m2/kg,测定了经过强洗涤的浆垫的RI值,这可以合理表征经过强洗涤的浆料的平均散射系数。用于确定经过强洗涤浆料的RI值的公式,与测定总RI值所用公式一样。

1.6 尘埃斑点

采用120目金属网,在纸张成形器上制备5张定量为70 g/m2的纸张。采用图像分析系统,对纸张进行两面扫描,并测定了尘埃斑点。暗于背景平均灰度水平20%的对象,被确认为尘埃斑点。报告结果为分析5张纸的平均值。

1.7 统计分析

按照所用方法进行单个实验室碎浆测试。根据所做实验结果,按照TAPPI T 1200 sp—00(“用于确定TAPPI重复性和再现性的实验室间评价测试方法”)测定了取样、浆垫制备以及测量的组合误差。对于残余油墨含量测定,其组合误差大致为±5%,而对于白度则为±1%(ISO)(绝对值)。

这些准确度用于估计RI和白度结果的显著性。

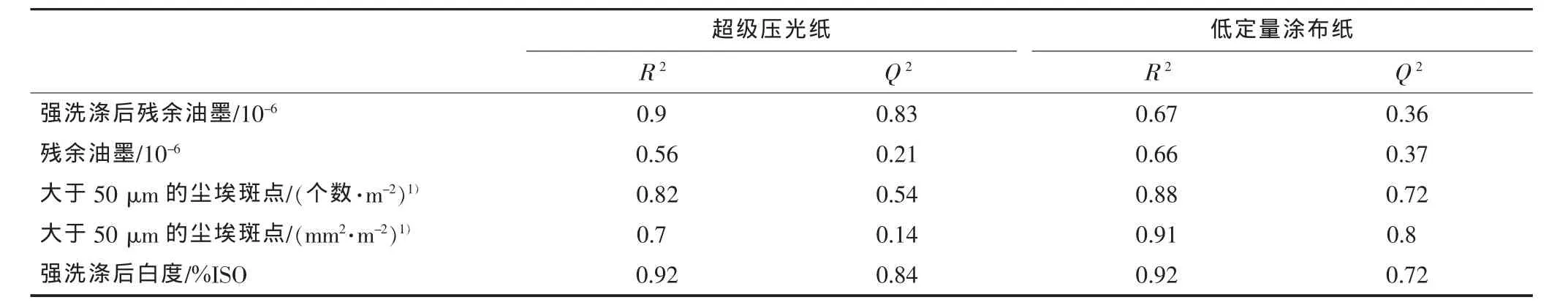

采用设计和优化实验软件评估了所研究参数(预润湿时间、温度和化学环境)的统计显著性,其置信度为95%。对实验所得数据进行了多次线性回归模型拟合,并确定了最佳模型。为了在所研究的预润湿和碎浆条件下模拟特定类型纸种的行为,分别对SC和LWC创建了模型。表3为所得模型基本特性。其中,R2为拟合适度(也就是说给定模型与测量数据拟合的好坏),Q2为可预测性,表征了模型预测新数据的能力高低。好模型的R2和Q2均高。本研究认为,R2≥0.8和Q2≥0.8的数据可以接受。

表3 为SC和LWC浆料所建模型的拟合适度和可预测性

如表3所示,SC行为模型可成功用于强洗涤后的RI含量和强洗涤后的白度。LWC模型只能成功用于基于面积的尘埃斑点。可见,这些模型可以在95%的置信度下评估预润湿时间、温度和化学环境对响应的统计显著性。

2 结果

2.1 浆料pH

图1为SC浆料(a)和 LWC浆料(b)的pH对预润湿时间和温度的函数。预润湿时间0 h代表没有预润湿的参比浆料。

图1 2种化学环境下SC和LWC浆料的pH对预润湿时间和温度的函数

由图1可见,作为预润湿时间的函数,SC浆料和LWC浆料的pH略微下降。碱性皂化学环境比弱碱性化学环境的pH要高。这是由于弱碱性条件下没有氢氧化钠存在所致。

2.2 油墨碎裂

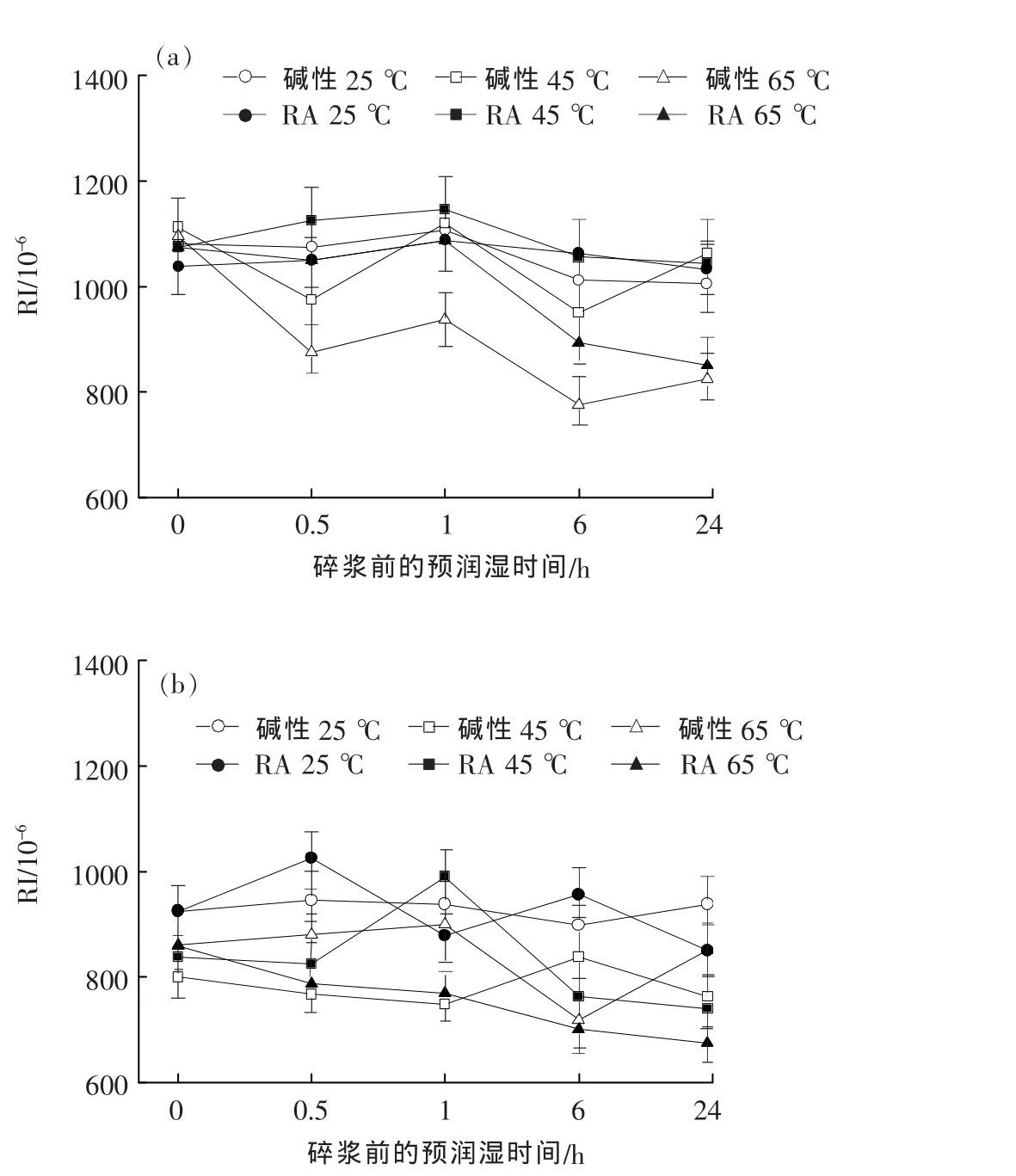

图2为碎浆之后 SC浆料(a)和 LWC浆料(b)中总残余油墨含量(附着油墨和游离油墨)(图中的误差棒代表95%置信度的置信区间)。

图2 2种化学环境下SC和LWC浆料中残余油墨含量对预润湿时间和温度的函数

由图2可见,作为预润湿时间的函数,不论所处化学环境如何,SC浆料和LWC浆料的总RI含量大致保持在恒定水平。但是,65℃下的SC浆料例外——在碱性和弱碱性2种化学环境下,总RI含量略有下降,没有预润湿的浆料为1 100×10-6左右,而碎浆前预润湿24 h的浆料为850×10-6左右。

2.3 油墨脱除

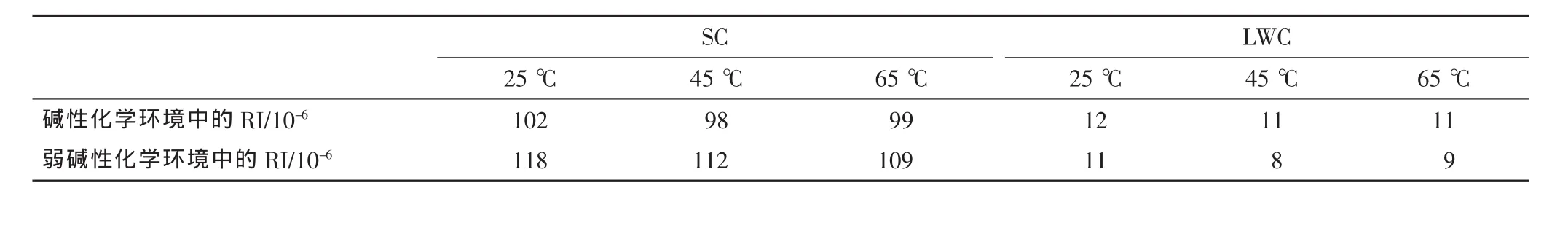

表4显示了没有预润湿情况下,25、45和65℃时SC和LWC的参比碎浆经强洗涤后的残余油墨含量。

表4 没有预润湿的SC碎浆和LWC碎浆并经强洗涤后的残余油墨含量

由表4可见,SC和LWC参比碎浆在所有测试温度下的附着残余油墨含量都很低,说明油墨已经很好地脱除。

图3为碱性化学环境和弱碱性化学环境下SC(a)和LWC(b)强洗涤浆料的残余油墨含量对预润湿时间和温度的函数(图中误差棒代表95%置信度的置信区间)。

图3 2种化学环境下SC和LWC强洗涤浆料的残余油墨含量对预润湿时间和温度的函数

由图3可见,在碱性和弱碱性化学环境下,与参比碎浆比较,SC碎浆前预润湿全部导致油墨脱除改善。预润湿时间越长,碎浆之后附着油墨浓度越低。从统计学角度看,温度对附着油墨浓度的影响小,但仍然显著。较高的温度导致附着油墨含量较低。碱性化学环境下油墨从SC上的脱除比弱碱性化学环境下要好。对于LWC,碎浆前预润湿既没有改善油墨脱除,也没有破坏油墨脱除。温度和化学环境对附着油墨含量没有影响。

表5列出了显著影响SC附着油墨浓度统计的因子(置信水平为95%)。交互作用项“时间×时间”应被认为多次线性回归模型中的二次项。

表5 显著影响SC附着油墨浓度统计的因子和交互作用

2.4 尘埃斑点

与LWC浆料抄造的纸张相比,SC浆料所抄造的纸张中检测到的尘埃斑点数量少且面积小(对于大于50 μm的尘埃斑点,平均3万个/m2或300 mm2/m2)。另外,作为预润湿时间和温度的函数,SC浆料的尘埃斑点含量没有明显上升或者下降的趋势。同样,化学环境对于SC浆料的尘埃斑点含量变化没有显著影响。

根据统计分析(置信度95%),对于LWC,化学环境和预润湿时间不是确定尘埃斑点面积的显著因子。因此,只提供了弱碱性化学环境的数据。图4为弱碱性化学环境下LWC尘埃斑点(大于50 μm)的面积(a)和数量(b)对预润湿时间和温度的函数[碎浆之后所观测到的LWC基尘埃斑点多数(大于90%)为50~150 μm,可被看作为小但可见的尘埃斑点]。

由图4(a)可见,温度对尘埃斑点面积有很大影响,不论LWC碎浆之前是否经过预润湿处理,温度提升都会导致所有测量尺寸范围内的尘埃斑点面积下降。由图4(b)可见,温度提升也导致尘埃斑点数量下降。

2.5 纤维白度

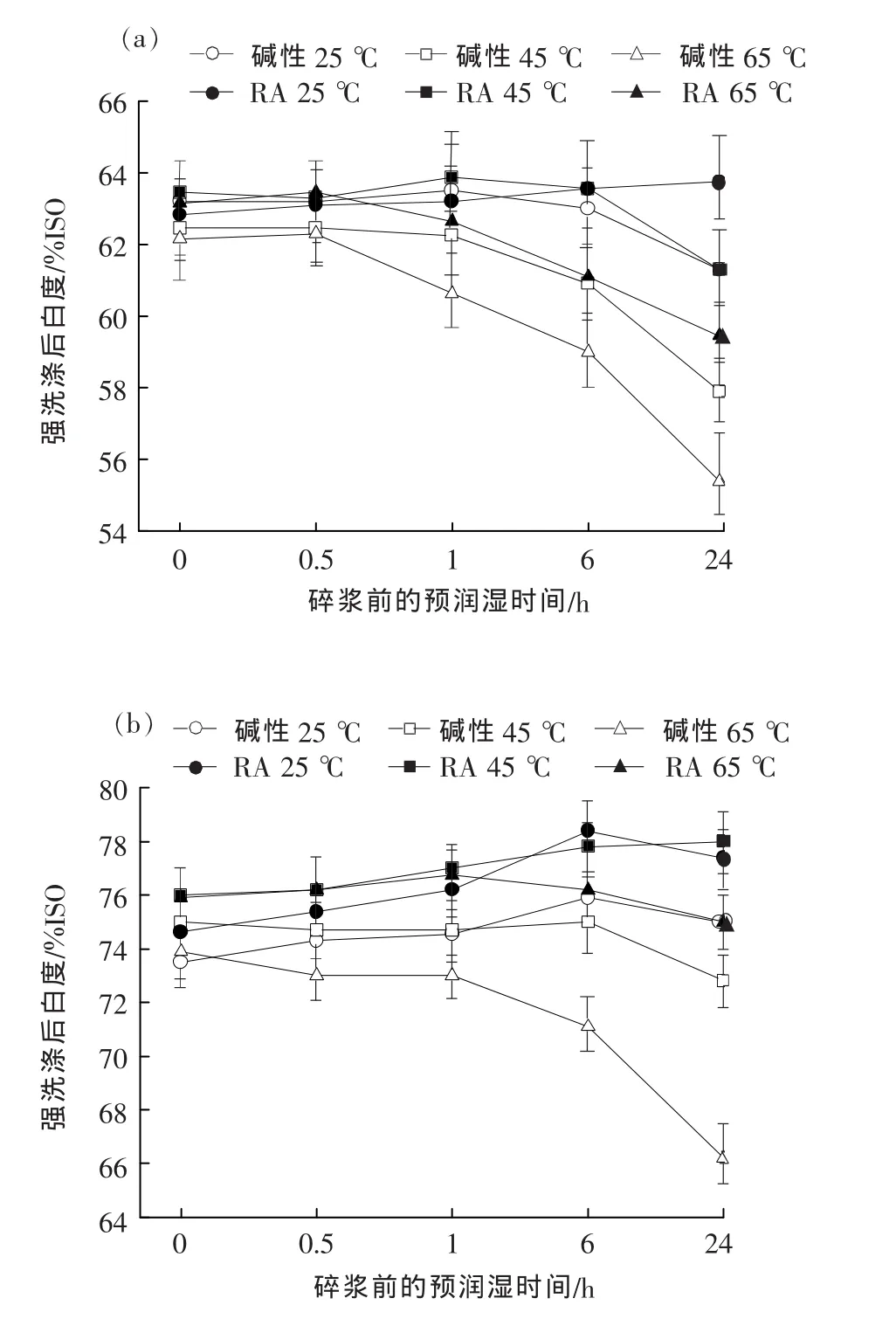

图5为碱性化学环境和弱碱性化学环境下SC浆料(a)和 LWC浆料(b)(预润湿和没有预润湿 2种情况)强洗涤后白度(误差棒代表置信度为95%时的置信区间)。

由图5可见,当纸张在温度提升后长时间预润湿时,就会造成强洗涤白度剧烈下降。强洗涤白度下降是所研究条件下纤维返黄的结果。当预润湿时间长、温度高且碱性更强时,纤维返黄更显著。表6列出了显著影响SC强洗涤浆料白度统计的因子(置信度为 95%)。

3 讨论

3.1 浆料pH

图4 弱碱性化学环境下碎浆后LWC尘埃斑点面积和数量对预润湿时间和温度的函数

表6 显著影响SC强洗涤浆料白度统计的因子和交互作用

在预润湿处理过程中,SC浆料和LWC浆料的pH仅仅略有下降(对于碱性化学环境,pH最多从11下降到10.5,而对于弱碱性化学环境pH则从10下降到9.5)(见图1)。这种pH行为不同于类似预润湿和碎浆条件下纯ONP的pH的行为。

图5 2种化学环境下SC和LWC的强洗涤浆料白度对预润湿时间和温度的函数

SC浆料和LWC浆料的pH稳定,可能是和这些浆料中的组分有关,SC和LWC的灰分含量均高(表1)。同时,它们还含有一些含量未知的漂白硫酸盐浆,因此机械浆含量比纯ONP低。SC和LWC中含量较低的机械浆与木素/半纤维素的耗碱反应发生几率减小。

3.2 油墨和尘埃斑点碎裂情况

为了防止碎浆过程中油墨在纤维内部或者外部过度沉积,保证后续浮选油墨去除效率,脱除的油墨不应碎裂成太小的颗粒。浮选可有效去除10~250 μm的颗粒。可见,为了获得良好的脱墨结果,没有必要破碎小尘埃斑点(50~250 μm)。然而,如果碎浆时尘埃斑点被破碎成非常小的颗粒,就有可能阻碍浮选去除这些颗粒。除了上述对颗粒尺寸的需求外,尘埃斑点的表面化学应该有助于它们在浮选中的去除。

对于SC,除了在65℃下预润湿24 h时发现总RI含量下降少许之外,总RI含量基本保持恒定,见图2(a)。一般规律表明,一定油墨负荷下总RI含量越低,则油墨颗粒越大。可见,LWC的总RI含量对预润湿时间的函数略有下降可以解释为所脱除油墨颗粒的凝聚效率高,或者在这些条件下油墨以较大颗粒剥离。2种情况都会有助于后续浮选段的油墨去除。

对于已经印刷的轮转凹版SC,没有看到大量的尘埃斑点。这种结果正如事先所料;只有某些欧洲轮转凹版印刷未涂布纸才把尘埃斑点看作一种问题。

LWC产生大量深色尘埃斑点,且不受预润湿处理影响。不容易碎裂的抵抗性涂层-油墨聚集体的剥离,可以解释LWC产生的尘埃斑点。尽管如此,随着碎浆温度上升,尘埃斑点发生碎裂。当处理温度超过涂料黏合剂的玻璃化温度时,内聚性的涂料-油墨聚集体被软化,这可以解释LWC尘埃斑点的产生。

温度提升似乎可以降低尘埃斑点数量,见图4(b)。然而,由于为尘埃斑点数量所创建的模型达不到良好模型的接受限度,所以统计平均值无法证实这个结论,见表3。尽管如此,结果显示随着温度提升,尘埃斑点被碎解成小于50 μm的颗粒,见图4。

尽管随着温度变化,LWC产生的尘埃斑点被碎裂,但还是没有看到总RI含量提升,见图2(b)。对于此,最可能的解释为LWC尘埃斑点被碎裂成小于50 μm的颗粒,但是仍然大于10 μm,因而超出了残余油墨测量的敏感范围。如果尘埃斑点的表面化学性能适合于浮选,那么即使尘埃斑点明显碎裂,在浮选中去除这些颗粒的机会仍然很高。

3.3 油墨脱除

在碱性条件下,经过轮转凹版印刷的SC的脱墨通常不是问题。在对已经印刷的轮转凹版SC的研究中,即使没有预润湿处理,附着油墨浓度仍然较低,见表4。尽管如此,当纸预润湿很长时间后,不管是碱性化学环境还是弱碱性化学环境,附着油墨含量都进一步下降;碱性化学环境下降最多达到34%,而弱碱性化学环境下降最多达到19%。根据统计分析(置信度为95%),预润湿时间的影响程度比预润湿温度更加显著;然而,随着二者提升,附着油墨浓度均下降。

不管是碱性化学环境还是弱碱性化学环境,所有测试温度下SC浆料的附着油墨浓度下降原因要么是由于碎解之前长期化学品作用造成油墨和纤维之间的附着力下降,要么是这些碎浆条件下防止油墨再沉积的效率提升。然而,再沉积的驱动力(即浓度、转子速度和碎浆时间)保持恒定,而油墨碎裂程度相当稳定(在25℃和45℃),因此在所有预润湿和碎浆过程中,阻止SC油墨再沉积的程度不可能比相应参比碎浆高。可见,SC纤维中附着油墨浓度下降最可能的解释是,预处理导致油墨和纤维之间的附着力下降。

导致油墨和纤维之间附着力下降的原因可能是,纤维润胀更强烈,而油墨被认为没有这种润胀能力。另外一种可能的解释是,在长时间的预润湿过程中,由于化学反应造成轮转凹版油墨成分发生变化;也有可能是温度升高造成油墨软化,进而更好地脱除油墨。所有这些假定仍需进一步研究。

由于油墨连接在涂层上,而涂层容易从基纸上脱除下来,所以认为,油墨容易从LWC上脱除。当LWC在碎浆之前得到润湿,没有发现油墨脱除得到改善,见图3(b)。LWC强洗涤浆料的RI含量处于很低水平,这意味着参比碎浆中几乎所有油墨已经被脱除。可见,正如所料,在碎浆之前预润湿纸不会改善LWC的油墨脱除情况。值得注意的是,预润湿不会破坏油墨从LWC上的脱除。

3.4 纤维白度

虽然碎浆之后没有测定残余过氧化氢,但可以假设没有经过用量优化的过氧化氢(4 kg/t)大部分在预润湿期间被消耗。可见,碱性条件以及高温导致的纤维返黄无法被抵消,从而导致了纤维返黄。碱性化学环境比弱碱性化学环境的纤维返黄要剧烈。另外,预润湿时间越长,温度越高,纤维返黄越严重。这种结果与之前对ONP浆料的研究结果一致。

3.5 对脱墨工艺的适用性

碎浆工段在脱墨生产线上应该达到的重要目标包括:(1) 有效分离纤维;(2) 有效脱除油墨;(3)防止油墨过度碎裂和再沉积;(4)防止污染物(即胶粘物)碎裂。如果将预润湿工段应用于脱墨工艺,就需要将所有这些因素与经济和环境问题一起考虑。

3.6 什么是最佳的预润湿时间?

如果在脱墨工艺的碎浆之前预润湿纸,那么为了保持产能,预润湿时间不应过长。然而,只有某些ONP/OMG纸种预润湿0.5~1 h后,可以改善油墨脱除情况。其他一些纸种,如ONP和本研究中的SC,可能需要较长的预润湿时间(至少6 h),才可以看到(统计学上)油墨脱除情况的显著改善。

预润湿时间长有一个重大缺陷:与所用过氧化氢用量相比,碱度如果太高,纤维就容易返黄,特别是预润湿温度升高和所用预润湿水中含有降解过氧化物的化合物时。如果预润湿药液中没有过氧化物,在预润湿的过程中纤维就会返黄,但是过氧化物并不会被浪费。反之,后期在工艺中进行适当的漂白处理,返黄纤维的白度就可以恢复。这种工艺需要进一步研究。

在本研究以及之前的研究中,预润湿在高浓及没有机械力的情况下进行。化学品的影响受制于预润湿时间和温度。为了防止预润湿时间延长后纤维返黄,又要在短时间内有效脱除油墨,可能需要改进预润湿方法。如果预润湿在温和的机械作用下进行,如在实际碎浆之前纸张与脱墨化学品温和地进行混合,化学品向纤维网络以及油墨-纤维界面的渗透就会加速。然而,预润湿过程中机械力的强度需要保持在一定水平,为此它们对油墨的行为不会控制化学品对油墨行为的影响。纤维全部分离和/或油墨剥离不应该成为预润湿阶段的目标。这些目标应该在油墨-纤维键结力充分弱化,且油墨足够软化之后,在后续的碎浆工段完成。如果在预润湿过程中机械力强,那么预润湿处理就与普通碎浆工艺没有区别。

3.7 低温还是高温?

值得考虑的还有温度。温度影响碎浆过程中的油墨行为、纤维分离以及胶粘物行为。如SC和之前ONP研究所见,通过碎浆之前预润湿纸,可以在低温下较好脱除油墨。实际上,在接近室温于常规碱性皂化学环境中预润湿SC(预润湿时间足够长),且在同样温度下进行碎浆,油墨脱除会比45℃或者65℃下常规碎浆的情况好。如果碎浆环境的温度可以降低,则会有某些正面影响,如微胶粘物较少。然而,由于需要考虑整条脱墨生产线的操作温度,所以不能轻易改变碎浆温度。

3.8 预润湿处理的正面影响

没有过度机械力作用的情况下,适当的预润湿处理具有数种正面影响:油墨碎裂减少,纤维-纤维和油墨-纤维键结力弱化,这样实际碎浆中就可以在缩短碎浆时间的情况下,不但有效分离纤维,而且有效脱除油墨。碎浆时间短,油墨碎裂和再沉积不会像碎浆时间长那样严重。如果预润湿时间没有使之变弱,碎浆时间短,胶粘物保持相对较大的颗粒,那么就较易通过筛选去除。

3.9 什么预润湿条件可以用于所有回收纸混合物?

在单一的预润湿条件下,不同回收纸种所受影响方式不同。因此,难以列出适用于不同回收纸混合物的普遍适用的预润湿条件。反之,为了在不破坏浆料的其他性能或者水系统的情况下,达到预润湿的目的,对于不同原料就应该进行预润湿条件优化。

本研究和之前的研究重在研究预润湿对光学性能的影响。预润湿ONP/OMG配料对强度性能、胶粘物行为、化学耗氧量(COD)、溶解物质以及总物质释放以及薄片去除的影响都应该进行考察。虽然碱性预润湿条件改善油墨脱除情况,但物质的溶解以及COD负荷的提升会成为强碱性预润湿条件的障碍。

4 结论

与没有预润湿的碎浆比较,碎浆之前在pH约为11的常规碱性脱墨药液中以及在不含氢氧化钠的、pH约为10的弱碱性脱墨药液中预润湿纸龄1个月的、经过轮转凹版印刷的SC,可以改善其油墨脱除情况。在所研究的条件下,预润湿时间越长,油墨脱除的改善情况越好。

油墨易于从LWC上脱除,因此,预润湿无法改善它的油墨的脱除情况。当温度从25℃上升到65℃时,LWC配料产生的尘埃斑点更加容易碎裂。然而,预润湿处理对尘埃斑点碎裂没有影响。

预润湿SC和经过热固胶版印刷的LWC不会造成油墨过度碎裂。然而,碱性条件下长时间预润湿及高温会导致纤维返黄。

(李海明 编译)