麦草清洁制浆新工艺中制浆废水的膜技术处理

2012-01-06邱全国武长安张克贤

邱全国 武长安 张克贤

(1成都连接流体科技有限公司 2深圳市美中现代科技发展有限公司 3天津现代职业技术学院 )

麦草清洁制浆新工艺中制浆废水的膜技术处理

邱全国1武长安2张克贤3

(1成都连接流体科技有限公司 2深圳市美中现代科技发展有限公司 3天津现代职业技术学院 )

为了降低造纸工业中制浆废水、中段水的环境污染负荷,同时为造纸企业降低处理费用;采用膜分离技术处理造纸工业中的制浆废水、中段水。经膜处理后的制浆废水COD控制在2000mg/l以下、SS小于200mg/l。经膜处理后的制浆废水与中段水均符合企业回用要求,具有很好的节能减排优势。

膜分离技术 微滤 超滤 纳滤 中段水 制浆废水

前言

造纸行业是环境污染的主要行业之一,其废水排放总量在工业废水中居第三位。一些小型草浆造纸厂,因为无法解决黑液污染、废水量大等问题而被迫关闭。因而造纸废水的综合治理已普遍受到各级政府和企业的高度重视,其处理技术一直是国内外造纸工业和环保界的研究热点。对环境质量要求较高的发达地区,环境保护的严厉措施已经涉及到企业的生存与发展,解决制浆造纸工业的环境污染问题已刻不容缓!

国外于1967年开始将膜技术用于造纸工业,70年代初开始中试和工业化试生产,选用不同种类的膜,可用来浓缩黑液,也可用于木素的分离、提纯,以降低黑液中的COD、BOD,还可以用于漂白废水中深色有机物和有机氯的去除。我国开山屯化纤厂于1986年从丹麦DDS公司引进了膜分离设备用于木浆生产中。

造纸工业所产生的废水具有种类繁多、水量大、有机污染物含量高的特点,属于难处理的工业废水之一。废水来源于制浆及抄纸各个工艺环节中,其物理化学性质及有机污染物的浓度各不相同,该废水处理应针对废水的特征确定有效的处理工艺。蒸煮废液是企业形成污染负荷的主要来源,约占全厂COD排放总量的90%以上,它是企业治污的重点;而数量大、成份复杂、毒性严重的是精选、漂白等工艺过程的废水,它是企业治污的难点。以上这些废水目前大多采用化学品回收、絮凝沉淀、生物氧化、药浮、气浮等传统工艺方法或几种工艺结合的处理方法,但经这些方法处理后的废水往往达不到严格的排放标准,更不用说回用水,其主要原因是生化技术没有与先进的膜分离技术有机集成,只有通过膜法高效处理造纸废水,消除其中对菌种有毒害作用的氯化木素和难降解的芳香族化合物,回收有价值物质,降低处理费用,大大提高综合处理效率,才是造纸废水达标处理的最终出路。

膜分离技术是一项新兴的分离、净化和高效浓缩技术,虽然膜技术的发展不过三四十年,但是因膜技术应用范围广及其独具的优越性,在21世纪工业生产中,膜技术扮演着战略性角色,膜技术已被认为是“本世纪中最有前途的一项重大生产技术”,“谁掌握了膜技术谁就会拥有行业的未来”。2002年国家计委组织的膜技术产业化公告,就是推动膜技术产业解决国家的重大环境问题,以提高我国水资源开发与综合利用水平,缓解日趋严重的水资源危机,使膜技术更好地为经济建设和社会可持续发展服务。

膜分离技术作为一种高效的造纸废水治理过程处理技术,日益受到制浆造纸行业的广泛重视,并将看作企业未来清洁生产和循环经济的重要载体。由于膜技术具有工艺操作简单、无相态变化、设备占地少、处理效率高、节能显著以及生产过程中不产生二次污染等优势,因此膜工艺在制浆废液中已经成功地回收了苛性碱、碱木素、木素磺酸盐、香兰素、低聚糖、单糖等有价值的化工产品;在造纸废水中也成功地净化和消除多段漂白废水中具有毒性的有机大分子物质,还可以消除化学机械浆废水中难降解的高分子物质,浓缩脱除废水中油墨,净化纸机白水等等。

三十年来膜技术处理装置在世界许多国家的造纸工业中投入运行证明:膜分离技术处理造纸废水是一种进行深度处理的大有前途的高新技术,是可以作为投资的环境治理技术,是资源再利用的可行性技术,是造纸废水处理的高级工艺技术,是节能减排、清洁生产的可延续性发展的技术。

1 关于制浆废水与中段水

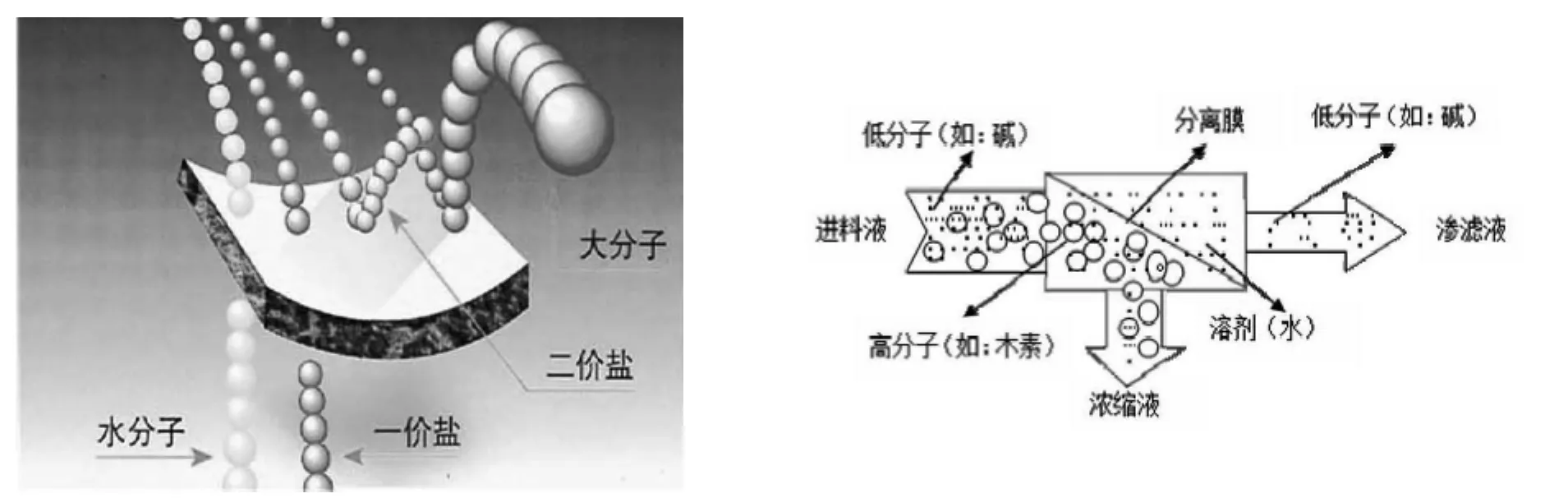

膜分离技术的原理示意图

1.1 制浆废水

制浆造纸废水是指化学法制浆产生的蒸煮废液(又称黑液、红液)、洗浆漂白过程中产生的中段水及抄纸工序中产生的白水,它们都对环境有着严重的污染。一般每生产1t硫酸盐浆就有1t有机物和400kg碱类、硫化物溶解于黑液中;生产1t亚硫酸盐浆约有900kg有机物和200kg氧化物(钙、镁等)和硫化物溶于红液中。

1.2 中段水

造纸中段废水是指浆料经蒸煮、黑液提取后在筛选、洗涤和漂白过程中排出的废水、其排放量大,溶出的木质素及其衍生物使废水具有一系列从浅棕到深褐的颜色。

1.3 处理方法

目前黑液的处理方式主要是燃烧法。中段水的处理方式主要是微生物法。

2 膜分离技术介绍

2.1 膜分离技术的工作原理

利用人工合成的薄膜作为分离介质,以外界压力差为推动力,采用错流式循环运行工艺,通过膜对溶液中特定的有机物或无机物进行选择性分离,透过低分子和水、截留高分子,使高分子得到分离、提纯和浓缩富集。被膜截留的部分成为浓缩液,被膜透过的部分成为渗透液。

2.2 膜的分类及性能

根据膜的截留分子量大小,膜被分为反渗透膜(RO)、纳滤膜(NF)、超滤膜(UF)、微滤膜(MF)等。 反渗透膜能够截留无机盐离子及大于离子的有机物质,而透过水;纳滤膜能够截留二价离子和小分子及大于其分子量的物质,透过水和一价离子;超滤膜能够截留大分子及大于其分子量的物质,透过水、离子和小分子;微滤膜能够截留大分子团、不溶性微粒及悬浮物,细菌等,透过溶液。

2.3 膜分离技术在造纸废水中的应用

运用膜分离技术处理制浆废水,可以极大地降低环境污染负荷,同时由于膜分离技术具有成本低、占地面积小、效率高、运行管理方便、自动化程度高、清洁生产等特点,在所应用的生产过程中取得了良好的经济效益和社会效益。近几年随着耐高温、高抗污染、耐强酸碱膜材料的出现,大大地推动了膜技术在制浆造纸工业的应用。特别是在能源紧张、环境保护紧迫的今天,膜分离技术在处理造纸废水领域,其良好的经济效益体现得更加充分明显,并将要为制浆造纸企业节能减排、降低生产成本,提高经济效益做出显著贡献。

膜技术优势体现在:

1)被污染的废水只要通过膜分离一道工序即可得到净化。

2)膜分离技术可回收废水中有价值的可溶性物质(如多糖、木素磺酸钠、木素等)。

3)净化后的膜渗透液(水及NaOH)可重复利用于生产,实现零排放和资源再利用效益。

4)膜工艺稳定可靠,对温度和毒性的冲击不敏感,与生化技术集成可优势互补、优化工艺,是废水处理达标的排放最佳出路。

5)膜使用寿命长,投资和运行费用低,经济效益显著。

6)膜设备占地面积小,运行维护方便,可实现清洁生产。

7)设备自动化程度高,降低劳动强度,节省劳动成本。

2.4 超滤(UF)技术应用实例

日本某企业利用超滤装置处理漂白废水。该造纸厂日产量约3000t,排放的废水约22万t,污染物最严重时日排放4000t。超滤生产线运行全部自控,尽管在较高的温度(45~55℃)和 pH(10~11)下运行二年,膜的性能没有明显变化,整个废水已符合日本政府新的环保排放规则 (pH 5.8~8.0;SS<38ppm;COD<80ppm),一改该厂过去用常规法处理造纸废水不能达标的困难局面。

2.5 纳滤(NF)技术应用实例

纳滤(NF)技术是近十年来发展起来的膜分离技术,是从溶液中分离有效物质的膜分离过程。因此很多企业将纳滤用于制浆黑液的初步浓缩,并与高温蒸发工艺集成,可以大大地节约能耗。纳滤处理草浆漂白液可以去除木质素和90%以上的COD高色度物质。由于纳滤膜系统去除低浓度废水时不发生相变,一般能耗仅为蒸发器的20%,即使加上换膜费用,与蒸发成本比较,每去除1m3水的操作费用仍能节省70%。

3 项目实验部分

3.1 原料情况

麦草(秸秆)制浆反应液由山东庆云经纬实业有限公司提供。 其 pH10.5,温度 60~70℃,COD 17600 mg/L,不溶性固体含量11g/L,可溶性固形物含量为8g/L。

3.2 废水水质

根据业主提供的水样经水质分析,废水水质指标见下表:

序号 分析项目 单位 制桨废水 中段水1 CODcr mg/L ≤20000 ≤2000 2 BOD5 mg/L ≤1000 ≤250 3 SS mg/L ≤2000 ≤650 4 pH 10.5 7~8 5 色度 倍 ≤1000 ≤400

3.3 项目设计工艺

3.3.1 工艺选择的原则

工艺方案的选择对于废水处理设施的建设、确保处理设施的处理效果和降低运行费用发挥着最为重要的作用,因此需要结合设计规模、废水水质特性以及当地的实际条件和要求,选择技术可行、经济合理的处理工艺技术,经全面技术经济分析后优选出最佳的总体工艺方案和实施方式。

在该废水处理的总体工艺方案确定中,遵循以下原则:

(1)所选工艺必须技术先进、成熟,对水质变化适应能力强,运行稳定,能保证出水水质达到工艺使用标准及国家废水排放标准。

(2)所选工艺应减少基建投资和运行费用,节省占地面积和节能。

(3)所选工艺应易于操作、运行灵活且便于管理。根据进水的水质水量,应能对工艺运行参数和操作进行适当调整。

(4)所选工艺应易于实现自动控制,提高操作管理水平。

(5)所选工艺应最大程度减少对周围环境的不良影响(气味、噪声、气雾等)。

(6)符合清洁生产要求。

3.3.2 废水的水质特性分析

造纸废水处理主要污染物 COD、BOD、SS,而COD、BOD、SS主要是纤维在生产过程中分解而引起的,也可以说是由SS引起的,废纸制浆造纸工艺更突出。废水中的悬浮物主要是长纤维、短纤维、填料等组成。根据麦草制浆废水这一特点,以及污水排放标准,本厂废水处理方案确定为制浆废水和中段水分别处理。

(1)制浆废水:

微滤(回收纤维)→纳滤(回收木素、脱色)→回用水(碱、热能)。

(2) 中段水:

板框过滤→超滤(回收木素)→回用水。

3.3.3 工艺方案的选择

借鉴以前麦草制浆和中段水处理经验,制浆系统有部分生产用水水质要求不高,只要控制COD小于1500mg/l、SS小于200mg/l就可回用,考虑到减少投资规模及降低处理成本,本方案确定,制浆废水经微滤和纳滤日处理量共150m3,其中出水为130 m3,该出水由于温度保持在70℃,可以直接回用至煮浆工艺,可以大大节省蒸汽的消耗,节省能源,微滤和纳滤浓水为每天20 m3,该水含较多的长纤维、短纤维、木素,可以蒸发回收利用;其中1200 m3的中段水其COD不高,只有1300ppm左右。色度轻,主要含有少量纤维和木素,如采用超滤处理后色度和木素均大量被截留,超滤日产水有1000 m3,直接回用到抄纸系统(水质可满足工艺要求),超滤浓缩液回流至微滤集成纳滤系统工艺中处理,此时全厂生产废水的回用水量最高可达到90%,此指标在国内属于领先水平。(国家环保局仅要求白水回用效率达70%)。

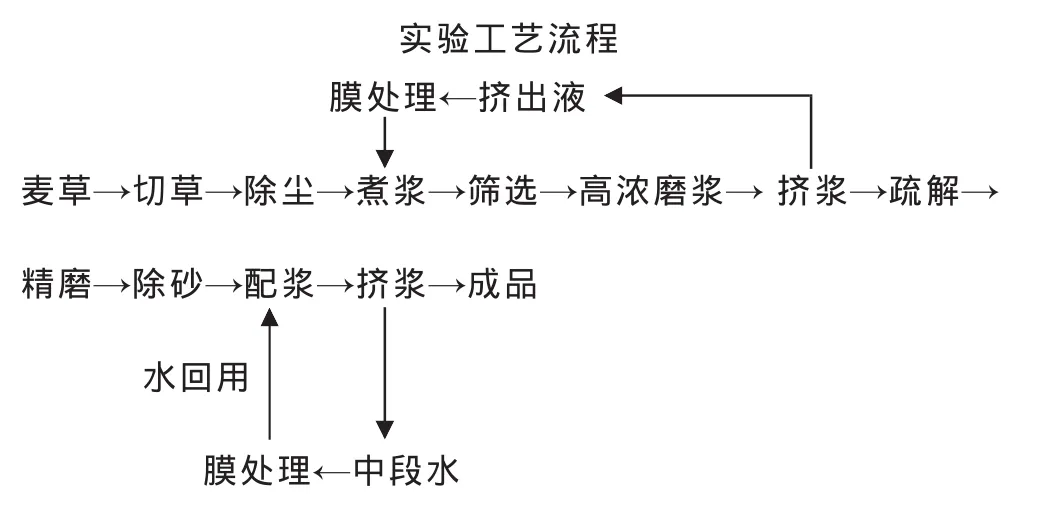

因此,我们针对该麦草制浆废水进行了膜技术清洁生产工艺设计,工艺得以优化同时达到节能减排和资源再利用效益。并对以下工艺进行实验认证,取得数据,作为扩大设计和推广依据。

本工艺流程中切入了膜技术工艺,所有的废水全部经过处理回用,真正达到零排放。

3.4 实验部分

3.4.1 实验工艺:

制浆废水:制浆废水→过滤→ 微滤→纳滤→回用水。

中段水:中段水→保安过滤→超滤→回用水。

膜实验设备:由成都连接流体分离科技有限公司提供。

陶瓷膜实验设备:孔径50nm,有效膜面积0.24 m2,膜耐高温、耐污染、耐酸碱。

纳滤浓缩设备:膜截留分子量150~300Da,有效膜面积2.3 m2,膜耐高温、耐污染、耐酸碱。

3.4.2 实验条件

(1)微滤料液温度为60~70℃,微滤操作压力≤0.30Mpa。

(2)纳滤料液温度为60~70℃,纳滤操作压力≤2.0Mpa。

(3)超滤料液温度为≤40℃,超滤操作压力≤0.25Mpa。

3.4.3 实验周期

为了更加切合生产实际运行模式,本实验周期为30d,每天运行22h,清洗维护时间2h。

3.4.4 实验数据

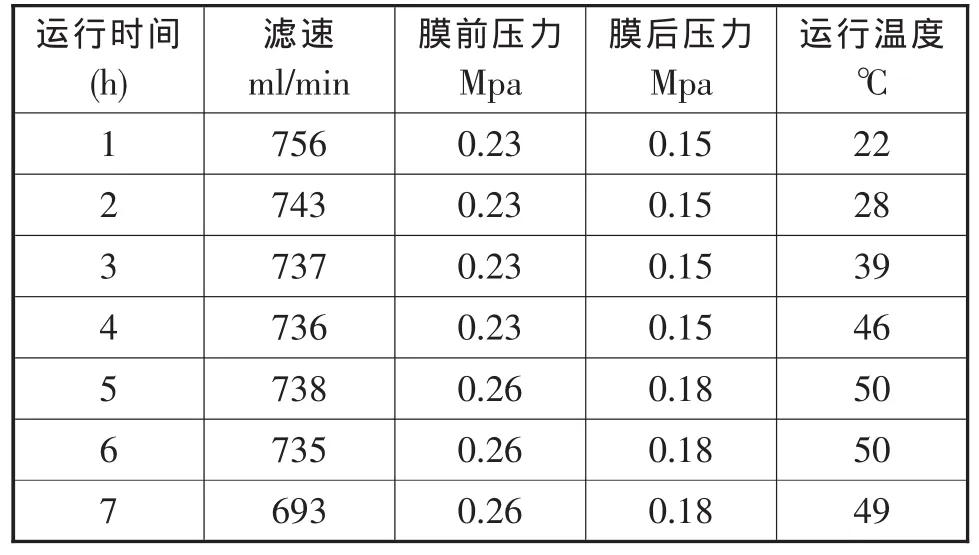

(1)制浆废水微滤平稳运行数据:

运行时间(h)运行温度℃1 756 0.23 0.15 22 2 743 0.23 0.15 28 3 737 0.23 0.15 39 4 736 0.23 0.15 46 5 738 0.26 0.18 50 6 735 0.26 0.18 50 7 693 0.26 0.18 49滤速ml/min膜前压力Mpa膜后压力Mpa

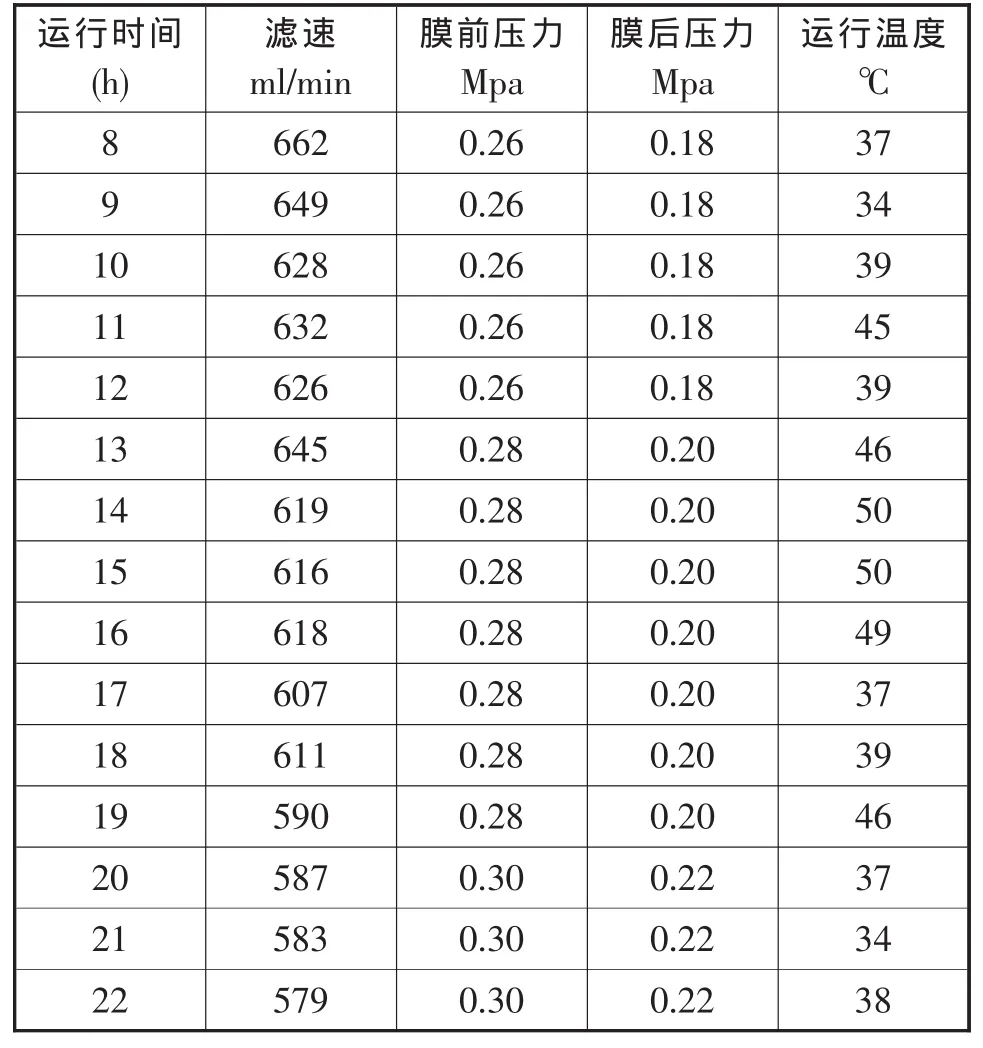

运行时间(h)运行温度℃8 662 0.26 0.18 37 9 649 0.26 0.18 34 10 628 0.26 0.18 39 11 632 0.26 0.18 45 12 626 0.26 0.18 39 13 645 0.28 0.20 46 14 619 0.28 0.20 50 15 616 0.28 0.20 50 16 618 0.28 0.20 49 17 607 0.28 0.20 37 18 611 0.28 0.20 39 19 590 0.28 0.20 46 20 587 0.30 0.22 37 21 583 0.30 0.22 34 22 579 0.30 0.22 38滤速ml/min膜前压力Mpa膜后压力Mpa

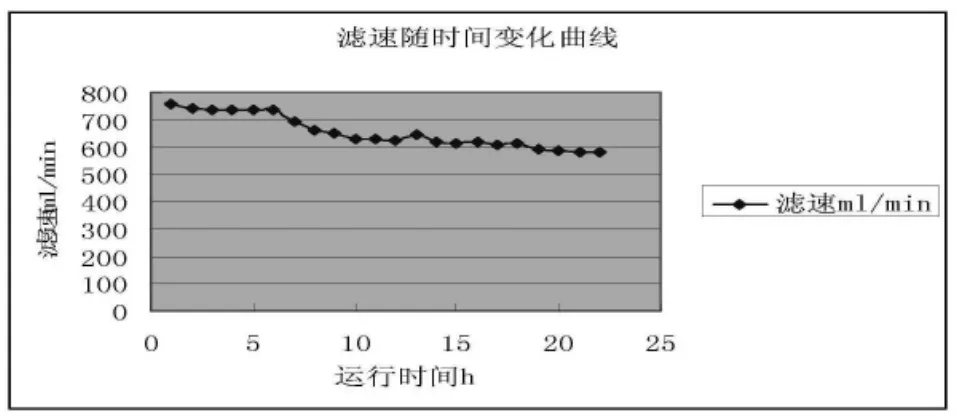

微滤的平均流速为668ml/min,共运行633h,实验共出微滤液25.4m3。以上数据为每天22h连续运行数据以及每天的数据随时间的变化曲线。数据显示,微滤的滤速下降比较平稳,流量衰减缓慢,运行状况良好。

(2)制浆废水纳滤平稳运行数据:

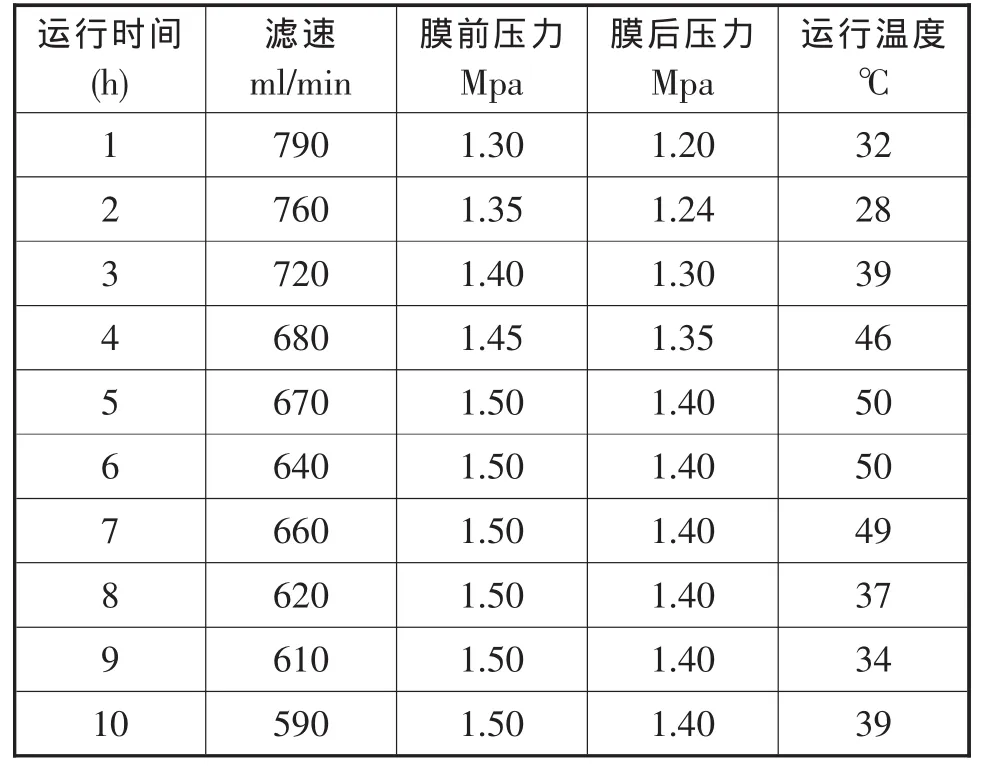

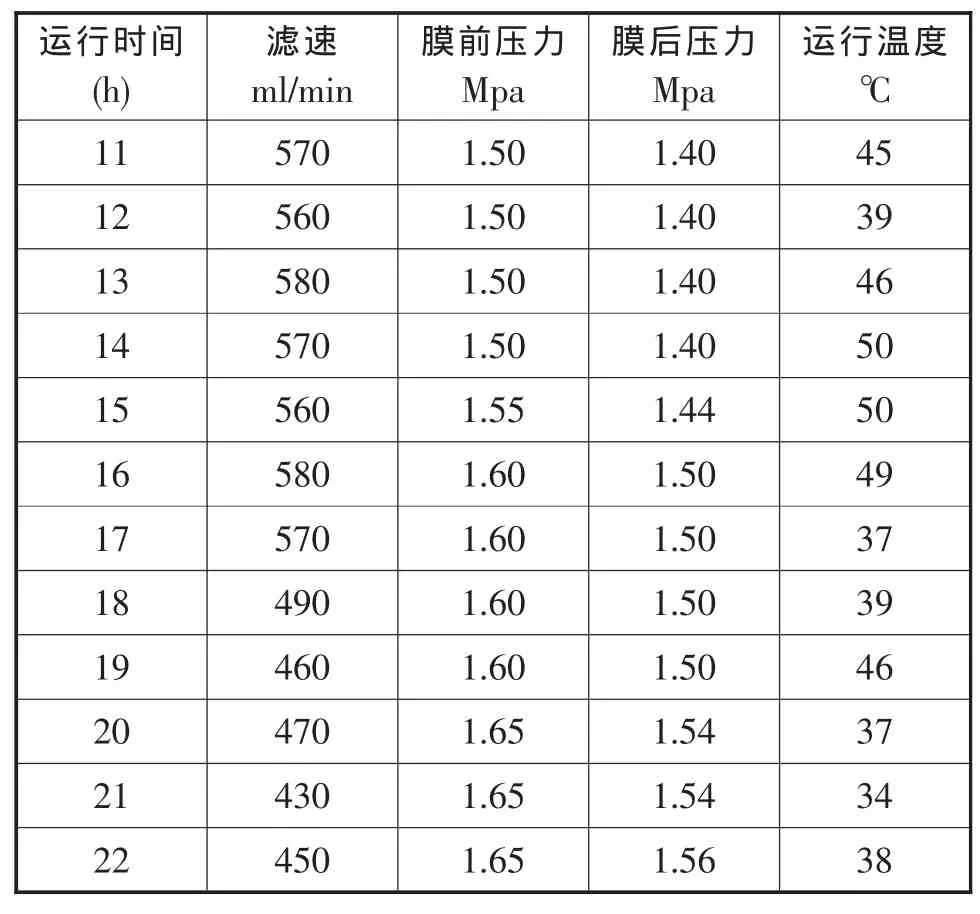

运行时间(h)运行温度℃1 790 1.30 1.20 32 2 760 1.35 1.24 28 3 720 1.40 1.30 39 4 680 1.45 1.35 46 5 670 1.50 1.40 50 6 640 1.50 1.40 50 7 660 1.50 1.40 49 8 620 1.50 1.40 37 9 610 1.50 1.40 34 10 590 1.50 1.40 39滤速ml/min膜前压力Mpa膜后压力Mpa

运行时间(h)运行温度℃11 570 1.50 1.40 45 12 560 1.50 1.40 39 13 580 1.50 1.40 46 14 570 1.50 1.40 50 15 560 1.55 1.44 50 16 580 1.60 1.50 49 17 570 1.60 1.50 37 18 490 1.60 1.50 39 19 460 1.60 1.50 46 20 470 1.65 1.54 37 21 430 1.65 1.54 34 22 450 1.65 1.56 38滤速ml/min膜前压力Mpa膜后压力Mpa

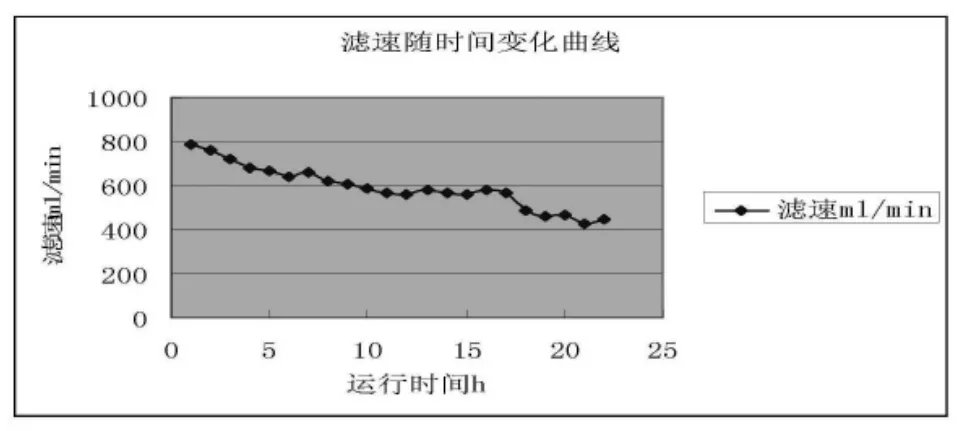

纳滤的平均流速为590ml/min,共运行633h,实验共出纳滤液22.4m3。以上数据为每天22h连续运行数据以及每天的数据随时间的变化曲线。数据显示,纳滤的滤速下降比较平稳,流量衰减缓慢,运行状况良好。

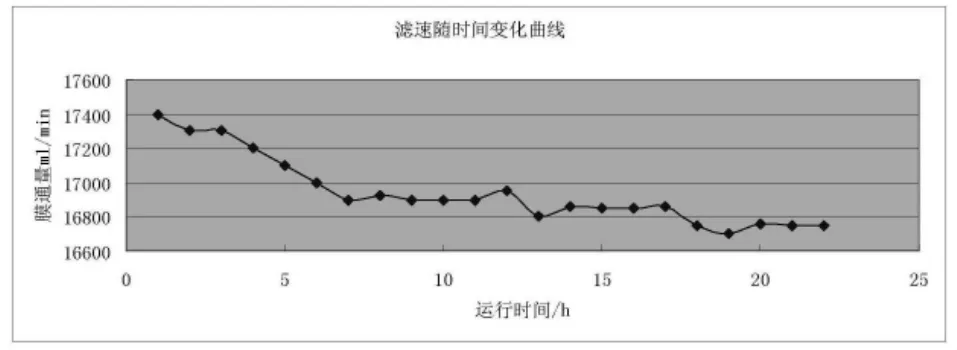

(3)中段水超滤平稳运行数据:

运行时间(h)运行温度℃1 17400 0.16 0.10 26 2 17300 0.16 0.10 37 3 17300 0.16 0.10 28 4 17200 0.16 0.10 29 5 17100 0.16 0.10 32 6 17000 0.18 0.13 30 7 16900 0.18 0.13 30 8 16920 0.18 0.13 34 9 16900 0.18 0.13 36 10 16900 0.18 0.13 34 11 16900 0.18 0.13 29 12 16950 0.18 0.13 25滤速ml/min膜前压力Mpa膜后压力Mpa

运行时间(h)滤速ml/min膜前压力Mpa膜后压力Mpa运行温度℃13 16800 0.18 0.13 33 14 16855 0.18 0.13 32 15 16850 0.18 0.13 30 16 16850 0.20 0.15 30 17 16860 0.20 0.15 29 18 16750 0.20 0.15 33 19 16700 0.20 0.15 32 20 16755 0.20 0.15 34 21 16750 0.20 0.15 32 22 16750 0.20 0.15 34

超滤的平均流速为16860ml/min,共运行633h,实验共出超滤液640.34m3。以上数据为每天22h连续运行数据以及每天的数据随时间的变化曲线。数据显示,超滤的滤速下降比较平稳,流量衰减缓慢,运行状况良好。

3.4.5 实验结果与分析

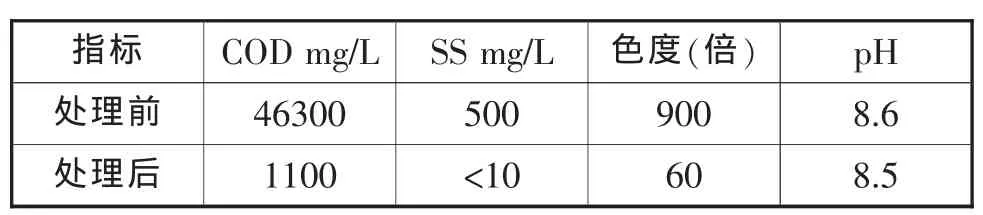

制浆废水纳滤透过水对照指标:

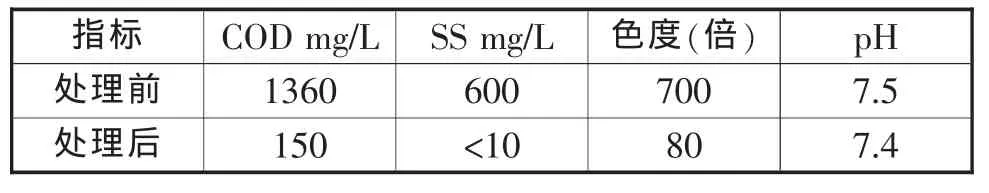

中段水超滤的出水对照指标:

(1)从纳滤浓缩结果看,纳滤透过液水质澄清透明、无色。

(2)微滤主要是对废水进行澄清,除去其中大分子杂质,降低纳滤膜的运行负荷。从纳滤的运行过程看,流速的衰减比较稳定。

(3)超滤在运行过程中的流量衰减平稳,没出现大的波动,由此可知,这种超滤膜适合这种中段水的处理。3.4.6实验结论

(1)纳滤跟纳滤出水水质稳定,符合回用标准,滤液中不含木质纤维,达到回用标准。而纳滤浓缩液中含有大量木质纤维,可直接回收利用。

(2)超滤的出水COD在150以下,完全符合回用标准;超滤残液COD值较高,需另行处理。

4 项目方案设计

4.1 处理水量

根据业主提供的资料,本工程的设计规模为日平均流量 :制浆废水150 m3;中段水3000 m3。

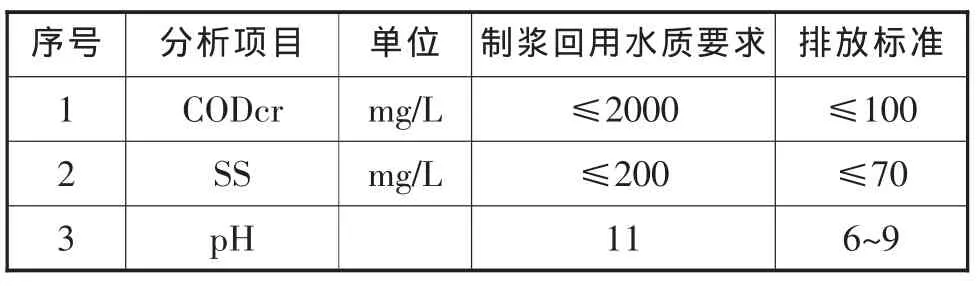

4.2 回用和排放标准

根据要求,处理后的水应达到以下回用及排放的要求。

《污水综合排放标准》(GB8978-1996)中一级标准:

4.3 制浆废水膜处理系统

4.3.1 微滤装置

根据实验数据,设计使用膜面积53.28m2,共222支膜,投入额为22.2万元。总装机功率为64.5Kw,系统造价预算65万元。

4.3.2 纳滤装置

根据实验数据,设计使用膜面积为405 m2,共15支膜,投入额为25万元。总装机功率为25Kw,系统造价预算55万元。

4.4 中段水膜处理系统

4.4.1 超滤系统

根据每天中段水处理量,我们共设计了120支膜,投入额为60万元。总装机功率为40Kw,系统造价预算140万元。

5 膜分离系统运行费用预算

5.1 制浆废水的预算

1)电耗

微滤系统电耗:

微滤设备循环泵、供料泵装机总功率分别60kW和4.5kW,实际运行功率约为64.5kW/h,每天运行22h,清洗1h,电费为0.66元/度。则每天运行耗电费用为:23×64.5×0.66=979.1 元

纳滤系统电耗:

指标 COD mg/L SS mg/L 色度(倍) pH处理前 46300 500 900 8.6处理后 1100 <10 60 8.5

指标 COD mg/L SS mg/L 色度(倍) pH处理前 1360 600 700 7.5处理后 150 <10 80 7.4

序号 分析项目 单位 制浆回用水质要求 排放标准1 CODcr mg/L ≤2000 ≤100 2 SS mg/L ≤200 ≤70 3 pH 11 6~9

纳滤设备循环泵、供料泵装机总功率分别11kw和15kW实际运行功率约为25kW/h,每天运行22h,清洗1h,电费为0.66元/度。则每天运行耗电费用为:23×25×0.66=379.5 元

2)水

微滤系统清洗用纯化水约需5t,每天15元。

纳滤膜清洗用纯化水约需3t,每天9元。

3)清洗剂费用

微滤系统:碱每天约8元,柠檬酸每天约4元。

纳滤系统:碱每天约4元,柠檬酸每天约2元。

4)膜元件更换费用

微滤系统:微滤膜元件费用按1000元/支,膜使用寿命3年,整个系统共222支膜管,则前3年膜元件摊销费用:1000×222÷360÷3=205.5 元/天。

纳滤系统:纳滤膜元件费用按16000元/支,膜使用寿命2年,整个系统共15支膜管,则前2年膜元件摊销费用:16000×15÷360÷2=333.3 元/天。

5)设备折旧

微滤、纳滤膜系统设备约为72.8万(除膜元件以外)设备折旧按15年摊销,则每天费用为134.8元。

6)劳动力成本

系统每个班次安排1名操作工,共三个班次,人均工资按1500元/月计算,每天的劳动力成本为150元。

7)每天处理成本核算

该工艺系统运行费用合计2224.2元/天。

8)吨单位成本测算如下:

微滤/纳滤设备每天处理水量为150吨,处理成本为 2224.2÷150=14.82 元/吨。

5.2 中段水膜系统运行费用预算

1)电耗

超滤系统电耗:

超滤设备循环泵、清洗泵装机总功率分别25kW和15kW,实际运行功率约为25kW/h,每天运行22h,清洗1h,电费为0.66元/度。则每天运行耗电费用为363元,清洗耗电费用为9.9元。

2)水

超滤膜清洗用纯化水约需10t,每天30元。

3)清洗剂费用

碱每天12元,柠檬酸每天6元。

4)膜元件更换费用

超滤膜元件费用按5000元/支,膜使用寿命2年,整个系统共120支膜管,则前2年膜元件摊销费用:5000×120÷360÷2=833.3 元/天。

5)设备折旧

超滤膜系统设备约为80万 (除膜元件以外)设备折旧按15年摊销,则每天费用为148.1元。

6)劳动力成本

系统每个班次安排1名操作工,共三个班次,人均工资按1500元/月计算,每天的劳动力成本为150元。

7)每天处理成本核算

该工艺系统运行费用合计1552.3元/天。

8)吨单位成本

超滤设备每天处理水量为1200吨,处理成本为1.29 元/吨。

6 结论

根据以上设计方案和费用预算分析可以看出,超滤技术用于中段水处理,吨水处理成本为1.29元;微滤结合纳滤技术用于浓缩制浆废水,吨水处理成本为14.82元。膜透过水可以回用,而膜浓缩出来的纤维素、木素及盐、多糖均具有一定的经济价值,同样可以利用,增加效益。因此,膜技术应用于麦草制浆生产中的废水处理,在治理废水的同时,可以创造回用价值,该技术和工艺符合清洁生产要求,节能减排,具有良好的经济效益和社会效益。

[1]膜分离技术应用于草浆造纸清洁生产.化工学报 ,57,2006(2)

[2]麦草半化学浆制备过程中疏解和磨浆处理.黑龙江造纸,2008(3)

[3]利用陶瓷膜微滤技术浓缩草浆黑液的研究.膜科学与技术,24(4)

[4]具有黑液处理段的麦草酶法制浆.中国造纸,2004(6)

[5]无机膜处理造纸黑液的研究.给水排水,2001(11):48-50

[6]超滤分离麦草浆黑液主要成分的研究.中国造纸,2001(3):19-31

[7]无机微滤膜分离草浆黑液中木素的机理.环境科学,2002,23(2):60-64

2011-9-28

制浆与造纸