球罐裂纹成因分析

2012-01-05崔金喜

崔金喜

(中国石油化工股份有限公司广州分公司,广东广州 510726)

球罐裂纹成因分析

崔金喜

(中国石油化工股份有限公司广州分公司,广东广州 510726)

某公司一台液态烃球罐,按计划进行大修检查时在内表面发现较多微裂纹,裂纹最深达5.9 mm。在现场检查、测厚、金相分析、腐蚀产物分析并结合工艺情况分析的基础上,初步判断裂纹是应力导向氢致开裂裂纹,裂纹产生的主要原因是罐内物料介质中硫化氢含量严重超标。建议在罐内采用涂层或阴极保护层的方法来阻止或减缓湿硫化氢环境中的腐蚀,从而降低裂纹的产生与发展的可能性。

球罐 应力导向氢致开裂 裂纹 硫化氢

某公司液态烃球罐主体材质为16MnR,直径12.3 m,容积1000 m3,设计厚度40.0 mm,腐蚀裕度2.0 mm,设计压力/操作压力为1.8 MPa/0.9 MPa,设计温度/操作温度为50℃/30℃,存储物质为拔头油(戊烷、轻质 C5)。2004年11月制造,2005年2月安装,2005年3月投用。

2008年10月首次开罐检查检验发现内部有微裂纹,随即进行打磨消除。2011年10月17日进行第二次全面检验,广州市特种承压设备检测研究院在G608罐发现:磁粉检测发现上大环(BC缝)环向裂纹,裂纹断续分布于整条环缝;下大环(CD缝)环向裂纹,裂纹断续分布于整条环缝;上方环(AB缝)的B1-B4拼缝之间环缝(焊缝长约6m)存在环向裂纹。

1 工艺介质情况

2009年7月前,该球罐存储介质为液化气。2009年7月后改为Ⅰ重整、Ⅱ重整及芳烃抽提装置来料——拔头油。拔头油设计总硫质量分数不大于160 μg/g,但据现场分析来看介质中的硫含量较高。

没有经过脱硫处理,含有硫化氢的拔头油直接进入该球罐,在静置储存期间,拔头油中的硫化氢挥发到气相中,导致球罐顶气相硫化氢含量增加,质量浓度最高达到30 000 mg/m3,经换算,气相硫化氢质量分数达到50 000 μg/g。

2 理化检验及分析情况

2.1 罐内壁外观检查情况

罐壁上部内表面有一层褐色腐蚀产物,此腐蚀产物层较均匀,并没有很明显的腐蚀坑。

罐壁下部有较多泡状鼓起(锈瘤),锈瘤直径最大能达到15 mm,深度能达到近1 mm。锈瘤下部分黄色疑是单质硫(因量太少,无法进行分析),部分腐蚀产物呈黑色。

2.2 金相检验情况

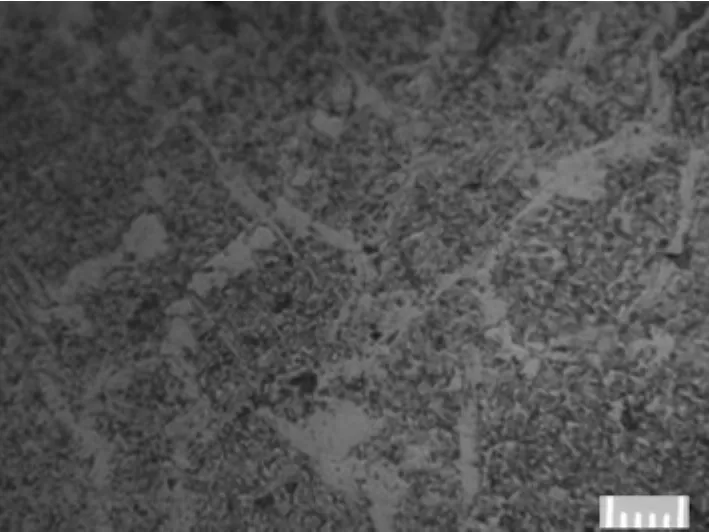

焊缝处现场金相分析见图1。由图1可以看出,该球罐BC缝焊缝金相组织为索氏体+魏氏组织,未发现过烧组织和晶间裂纹,焊缝金相组织合格。

图1 焊缝处金相照片Fig.1 Metallographic photo of welding seam

热影响区现场金相分析见图2。由图2可以看出,该球罐BC缝焊缝母材热影响区金相组织为铁素体+珠光体,未发现过烧组织、过热组织和晶间裂纹;参照DL/T674-1999评定珠光中碳化物仍保留原有形态未发生球化;对比法晶粒度评为7级。G608BC缝焊缝母材金相组织合格。

图2 热影响区金相照片Fig.2 Metallographic photo of heat affected zone

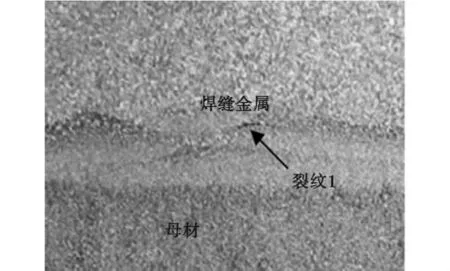

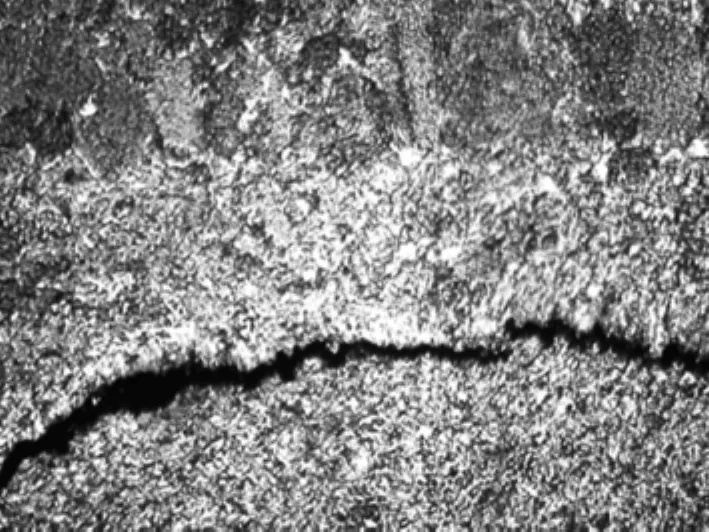

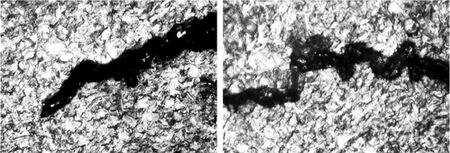

裂纹1位于BC环焊缝下侧热影响区的粗晶区上(见图3、图4),且距熔合线约0.3 mm,与焊缝基本平行,裂纹断续无分叉,总长约1.5 mm,裂纹微观较曲折,具有穿晶和沿晶的混合特征(见图5)。

图3 裂纹1宏观形貌 4×Fig.3 Macroscopic appearance of crackle

图4 裂纹1全貌 50×Fig.4 Overall appearance of crackle

图5 裂纹1局部微观形貌200×Fig.5 Local micro appearance of crackle 1 200 ×

2.3 硬度检测情况

分别对G608罐内表面上大环(BC缝)环向裂纹附近的母材、热影响区和焊缝进行硬度测试,测试结果见表2。从测试结果来看,焊缝金属和母材上的硬度均属正常,而焊缝热影响区的硬度均高于200(技术条件要求热处理后的焊接接头表面硬度HB≤200)。

表2 硬度测试结果(HB)Table 2 Test results of hardness(HB)

2.4 腐蚀产物分析情况

2.4.1 能谱分析

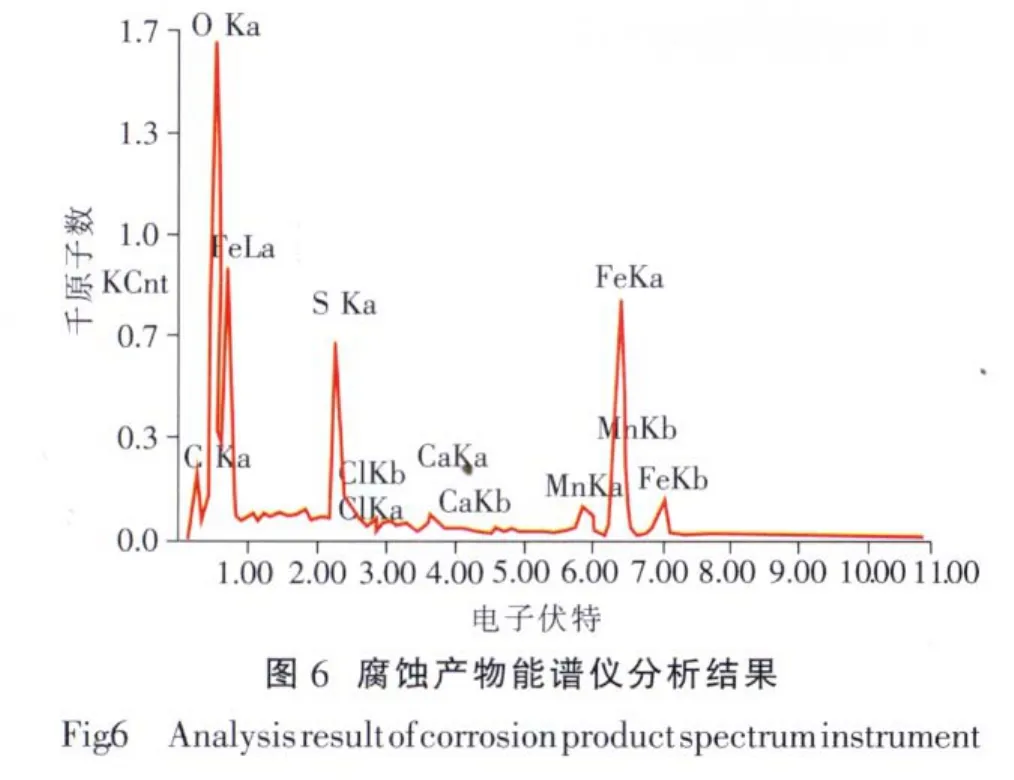

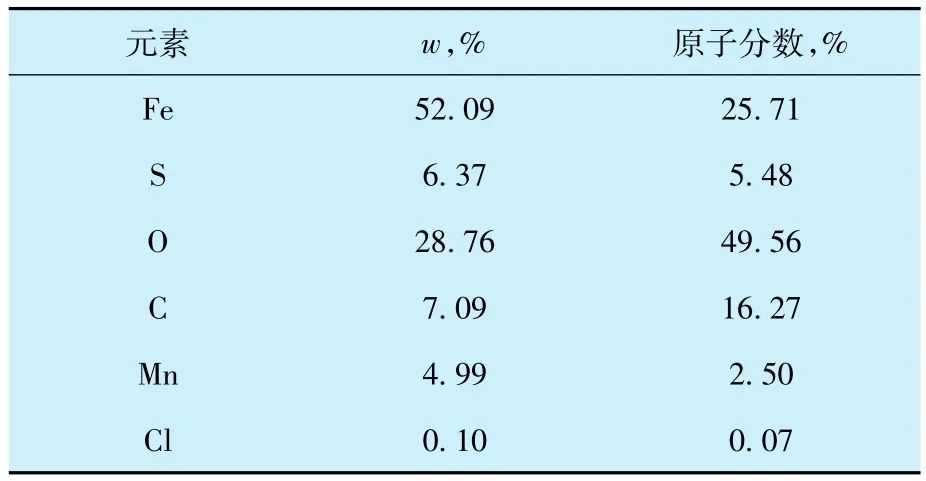

从罐内取出腐蚀产物样品,运用EPMA-1600电子探针能谱仪对腐蚀产物进行元素分析,结果见图6。分析结果表明,腐蚀产物的主要元素有Fe,O,S,Mn,Ca和Cl等元素,特别是硫元素,其中一个测试现场中硫质量分数为6.37%,测试结果见表3。另一个测试视场中硫质量分数甚至高达11.5%。

表3 腐蚀产物主要元素及含量Table 3 Main elements and contents of corrosion products

2.4.2 物相分析

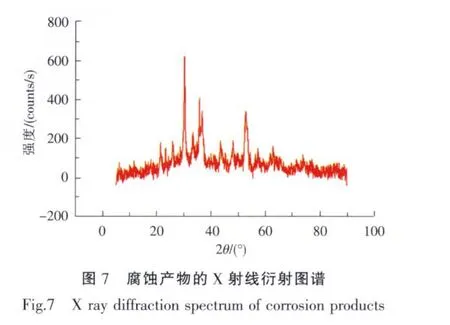

从罐内取腐蚀产物样品,运用X射线衍射仪,进行物相分析。腐蚀产物的X射线衍射图谱见图7。

由X射线衍射图谱,查找标准图谱卡片,得知腐蚀产物物相组成主要是硫化物和氧化物(如Fe3S4,Fe3O4,Fe2O3和 MnS 等)。

2.5 理化检查小结

从外观检查、金相分析、硬度检测等检验结果看,G608罐体材料的物理性能没有明显异常。从腐蚀产物分析结果看,罐内壁表面腐蚀产物主要是 Fe3S4,Fe2O3和 S。

3 裂纹原因分析

由现场金相检验结果判断,测试部位材料及焊缝金相组织正常,未发现过烧、过热组织,排除了因材料及焊接因素造成的组织缺陷的情况。通过调查同图纸、同批次、同厂家建造的4个储罐发现,这4个球罐在2007年首次开罐全面检验时的裂纹情况与G608在2008年检查情况相似:即有深度很浅的表面裂纹,经打磨消去处理后,继续投入使用。由此可以判断,本次检查的较多裂纹主要是在2008年开罐检查后发生的。

对于湿硫化氢环境的定义,美国腐蚀学会NACE RP0103“炼油厂腐蚀性原油环境中抗硫化物应力腐蚀开裂材料”定义为:当设备或管道的金属元件接触的介质在液相中存在游离水且具备下列条件之一就成为湿硫化氢环境(1)自由水中含有溶解的硫化氢大于50 μg/g;(2)pH值小于4的自由水并存在一些溶解的硫化氢;(3)pH值大于7.6的自由水,并在水中存在20 μg/g溶解氰化物(HCN)和一些溶解的硫化氢;(4)气相硫化氢的分压大于0.3 kPa。

根据工艺情况分析,该球罐介质在改成进催化重整联合装置的拔头油后,储罐介质中的H2S与总硫就严重超标,球罐物料中硫化氢质量浓度最高达到30 000 mg/m3,常温常压下硫化氢的密度为1 539 g/m3,此时硫化氢与物料的体积比为0.019 49;该球罐操作压力为0.31 MPa,故硫化氢分压最高达到6.042 kPa,远大于0.3kPa(约为其20倍);拔头油中含有微量水(μg/g级),储罐罐壁上不免含有少量水分(从采样分析结果与现场需脱水都可以证明);储罐操作温度为30℃;罐底排水现场采样分析pH值为5.0。从上述分析可以判定,此球罐的内部环境是较高浓度的湿硫化氢环境。另据计算可知,在操作压力0.31 MPa条件下,若物料中硫化氢质量浓度为1 500 mg/m3,此时硫化氢分压为0.3 KPa。气相中硫化氢质量分数最大达到50 000 μg/g(2011年G608的平均值为18 176 μg/g),其腐蚀环境已异常苛刻。

通过对G608罐内部的现场检查,发现罐内壁出现了全面腐蚀的情况。腐蚀产物元素的能谱分析结果,证实了腐蚀产物中含有大量的硫元素,这一结果与罐内物料分析总硫含量较高的结果相吻合,表明含硫物质参与了腐蚀反应并聚集在腐蚀产物中;腐蚀产物元素的能谱分析结果中检测出的大量的Fe和Mn元素主要来源于钢材本身。X射线衍射分析表明,腐蚀产物的物相组成主要是硫化物和氧化物(如 Fe3S4,Fe3O4,Fe2O3和MnS等)。这一结果进一步证实了腐蚀的发生主要是湿硫化氢环境造成的。

碳钢和低合金钢在湿硫化氢环境下可能发生的应力腐蚀开裂形式包括氢鼓泡(HB)、硫化物应力腐蚀开裂(SSCC)、氢致开裂(HIC)和定向应力氢诱导开裂(SOHIC-H2S)[1]。影响和改变湿硫化氢环境中损伤各种形式的最重要的因素[2-5]有环境(pH值,H2S含量,温度),材料性能(硬度、微观结构和强度)和拉伸应力水平(施加应力和残余应力)。结合资料看,G608罐现场硬度检测最大达到236HB,发生硫化物应力腐蚀开裂(SSCC)的敏感度为中等。G608的材质为16MnR,标准16MnR材料中S质量分数仅要求不超过0.045%,可以判断G608发生定向应力氢诱导开裂(SOHIC-H2S)敏感度高,也就是说G608容易发生定向应力氢诱导开裂(SOHIC-H2S)。

G608金相检验结果也显示:上大环焊缝(BC缝)下熔合线附近属应力导向氢致开裂裂纹。

通过以上分析,可以判断,裂纹属于(应力诱导)氢致裂纹,裂纹产生的主要原因是罐内物料介质中硫化氢含量偏高。

同时,也不排除部分裂纹为延迟裂纹的可能。腐蚀发生过程必然增加氢向罐壁渗透的量,除了引起应力腐蚀开裂,也可能加速了焊后冷裂纹的扩展。

4 结论与建议

4.1 球罐G608的裂纹主要是应力导向氢致开裂裂纹;裂纹产生的主要原因是罐内物料介质中硫化氢含量严重超标。

4.2 可考虑在罐内采用涂层或阴极保护层的方法来阻止或减缓湿硫化氢环境中的腐蚀发生,从而降低裂纹的产生与发展的可能性。

[1]中国石化股份公司炼油事业部、中国石化青岛安全工程研究院编.炼油装置防腐蚀策略[M].北京:中国石化出版社,2008:14-16.

[2]黄健中,左禹.材料的耐蚀性和腐蚀数据[M].北京:化学工业出版社,2003:108-111.

[3]魏宝明.金属腐蚀理论及应用[M].北京:化学工业出版社,1996:158-163.

[4]R·温斯顿·里维(R·Winston Revie)主编,杨武等译.尤利格腐蚀手册[M].北京:化学工业出版社,2005:138-141.

[5]API581-2000[S].American Petroleum Institute.

Study on Cracks Formation of Spherical Tanks

Cui Jinxi

(SINOPEC Guangzhou Petrochemical Company,Guangzhou,Guangdong 510726)

In the scheduled overhaul investigation of a liquid hydrocarbon spherical tank in a company,many micro cracks were found in the internal wall,whose maximum depth was 5.9 mm.The site investigation,thickness measurement,metallographic analysis,corrosion product analysis and process condition analysis preliminarily concluded that the cracks were stress oriented hydrogen induced cracking(SOHIC),which was mainly caused by serious off-specifications of H2S in storage media in spherical tank.It was suggested to apply coating or cathodic protection to prevent or mitigate the corrosion in wet H2S environment.

spherical tank,stress oriented hydrogen induced cracking,cracking,H2S

TE985.7

A

1007-015X(2012)04-0057-04

2012-02- 08;修改稿收到日期:2012-04-28。

崔金喜,(1978-),工程硕士,现今在公司机动部从事于腐蚀与防护研究、监检测、防腐保温施工管理等工作。E-mail:cuijinxi.gzsh@sinopec.com。

(编辑 张向阳)