常压蒸馏装置的腐蚀与防护

2012-01-05王喜月

王喜月

(中国石化股份有限公司西安石化份公司,陕西西安 710086)

常压蒸馏装置的腐蚀与防护

王喜月

(中国石化股份有限公司西安石化份公司,陕西西安 710086)

针对炼制长庆轻质低硫含酸原油常压蒸馏装置腐蚀情况,对常压塔、初馏塔塔内件、塔壁以及常顶挥发线等多次进行腐蚀检查,未发现明显腐蚀情况。出现腐蚀的部位主要发生在:常顶换热器和空冷器;加热炉转油线弯头局部减薄穿孔泄漏;转油线进塔处弯头减薄,其他高温管线及加热炉炉管运行情况良好,没有发现减薄情况。就已经出现的几个主要腐蚀部位,从原油性质、关键设备选材及工艺防腐和腐蚀检测等方面进行腐蚀原因分析,提出合理选材、加强工艺防腐优、化防腐药剂以及完善在线腐蚀监测与管理系统措施,解决有关设备的腐蚀问题,为常压装置长周期安全平稳运行提供保证。

常压 腐蚀 防护

0.8 Mt/a常压蒸馏装置于2004年6月份投产,常压装置主要由一脱三注部分、原油换热部分、初馏及常压蒸馏部分和碱洗部分组成。主要炼制长庆轻质原油,原设计原油硫质量分数0.055%,酸值0.43 mgKOH/g,属低硫低酸原油。

1 装置设备运行及腐蚀情况

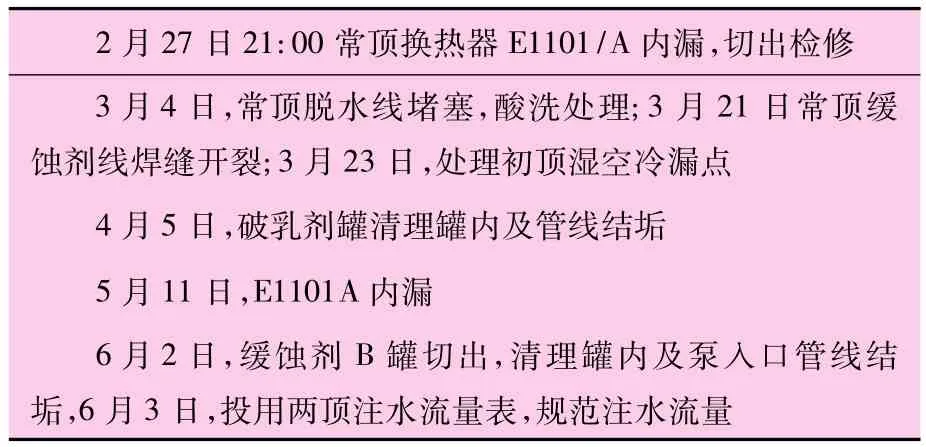

表1为装置2011年上半年涉及腐蚀问题的记事。

表1 常压装置2011年1-6月记事Table 1 Atmospheric installations from January to June 2011 notebook

1.1 常压蒸馏装置低温部位的腐蚀情况

装置自投用以来,常压塔、初馏塔塔内件、塔壁以及常顶挥发线等多次进行腐蚀检查,未发现明显腐蚀情况。出现腐蚀的部位主要发生在:常顶换热器和空冷器,2009年3月出现常顶空冷器(A1104)管束局部泄漏(见图1),管板焊缝处腐蚀减薄泄漏。

2010年5月常顶空冷器(A1102)管束泄漏。

常顶油气-脱前原油换热器(E1101AB)2010年前使用周期为1 a,近1 a半来该换热器腐蚀加快,使用周期为半年,主要泄漏部位在管板和管束焊缝连接处,管束外表面有油污,无明显的腐蚀情况,壳程没有腐蚀减薄情况(见图2、3)。

图1 管束局部泄漏Fig.1 Bundle of local leakage

2009年6月常顶E1101出口管线弯头切线处,穿孔泄漏。对该部位进行检查测厚,切线处厚度为3 mm,其他部位6 mm,局部冲刷腐蚀 。

1.2 常压蒸馏装置高温部位的腐蚀

2010年10月加热炉转油线弯头局部减薄穿孔泄漏,2010年11月测厚发现转油线进塔处2个弯头减薄,厚度为3.8 mm(见图4)。

图2 管板腐蚀情况Fig.2 Plate corrosion

图3 管板和管束焊缝连接处Fig.3 Board and control of the weld seams

图4 转油线进塔处Fig.4 Transfer line into the tower

其他高温管线及加热炉炉管运行情况良好,测厚没有发现减薄情况。

2 腐蚀原因分析

2.1 原油性质变化

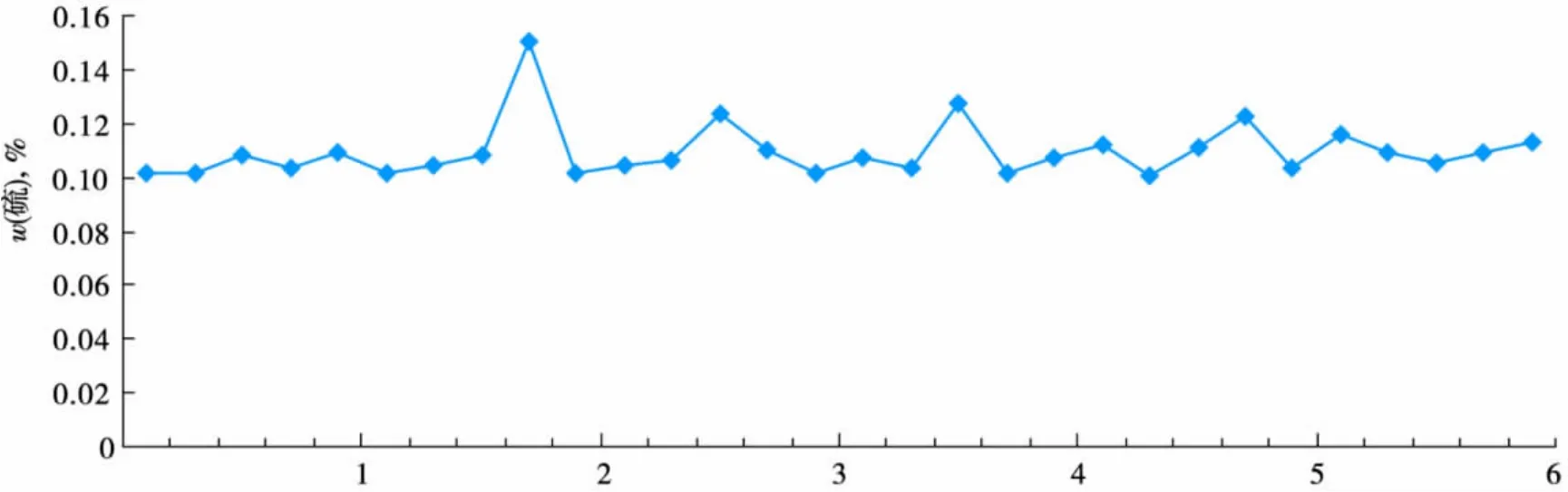

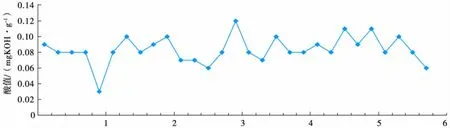

总部规定S≥1.0%、酸值>0.5 mgKOH/g为高酸高硫原油;S≥0.5%、酸值>0.5 mgKOH/g为含硫高酸值原油;S≤0.5%、酸值≤0.5 mgKOH/g为低酸低硫原油,2011年1~6月常压蒸馏装置所加工原油含盐量平均为21.31 mgNaCl/L。图5、图6表明硫含量为0.11%,酸值为0.08 mgKOH/g,属低硫低酸原油。硫含量、酸值及盐含量变化波动不大,原油性质基本稳定。尽管原油硫含量高于原设计值,但仍属于低硫原油,对装置的腐蚀影响不大,因此原油性质变化不是影响装置腐蚀的根本原因。

2.2 材质选用

根据总部《加工高含硫原油部分装置在用设备及管道选材指导意见》规定,初馏塔、常压塔、减压塔塔顶系统的管道以碳钢为主,主要依靠加强工艺防腐措施减缓腐蚀。介质温度<240℃ 的部位选材以碳钢为主;介质温度≥288℃的部位应选用铬含量在5%及以上的合金钢。介质温度在240~288℃之间时,原则上选用1Cr5Mo钢。

常压蒸馏装置所加工原油性质为低硫低酸原油,原设计塔、挥发线、各馏出管线、高温进油管线、转油线等选用的材质都是碳钢,在使用过程中低温系统的管线使用情况基本正常,2010年11月定点测厚数据分析,低温系统平均腐蚀速率为0.19 mm/a,因此证明低温系统选用碳钢,加热炉炉管选用的是1Cr5Mo,符合选材要求。

2.3 工艺控制和腐蚀监测

2.3.1 电脱盐

常压蒸馏装置采用一脱三注,电脱盐采用二级交直流电脱盐技术,2010年原油脱前平均盐含量14.76 mgNaCl/L,但脱后平均含盐量达到3.65 mg/L,超控制指标。查LIMES分析数据,2011年1-6月含盐质量浓度在0.3~27.55 mg/L波动,脱后平均含盐量4.0 mg/L,超标频繁[1]。

2.3.2 回炼污油

2011年1、2月单日回炼污油量在62~93 t/d,平均日回炼量在68 t,污油组分多变,污油硫含量波动大在0.2~0.6%,对装置的产品质量和设备腐蚀都产生影响。

2.3.3 腐蚀监测分析

两顶凝结水中铁离子分析表明,2011年1~6月份常顶铁离子平均8.23 mg/L,初顶铁离子平均7.25 mg/L,超出总部规定的铁离子不大于5 mg/L,低温部位设备腐蚀严重。

2.3.4 腐蚀挂片

2011年3月2日在常压蒸馏装置塔顶油气与原油换热器(E1101A)油气进口处分别挂了2个试片,试片材质均为为碳钢,2011年5月13日 取出。

图5 2011年1-6月份轻质原油硫含量统计Fig.5 2011 1-6 month light crude oil sulfur content

图6 2011年1-6月轻质原油酸值统计Fig.6 January to June 2011 light crude oil acid value

2个试片都挂在油气进口处,试片靠近管板,一个试片在东侧中部,另一试片在西侧上部,从二片试片表面腐蚀情况看,一侧有腐蚀而另一侧没有明显的腐蚀,因此判断该系统存在冲刷腐蚀。

失重分析数据表明,一个试片腐蚀速率为1.6 mm/a,另一试片腐蚀速率0.18 mm/a,差别很大。挂片腐蚀检测期间塔顶油为气氯化物含量(参考酸性水检测指标),2011年3月1日至5月18日可查数据11次(化验频次1周一次),氯化物含量最低15.06 mg/L,最高150.55 mg/L,平均值50.05 mg/L,高于常规指标控制值30 mg/L,氯化物含量高于GB6532-86控制指标。油气温度约130℃,与原油换热后接近露点温度,存在露点腐蚀(露点温度100~110℃)。同时强烈的H2SHCl-H2O腐蚀环境,也会对碳钢有一定的腐蚀。因此常压装置塔顶油气系统存在露点腐蚀和冲刷腐蚀。

2.3.4 清洗清理情况统计

据统计,常压蒸馏装置缓蚀剂系统和破乳剂系统结垢堵塞严重,缓蚀剂、破乳剂罐及泵出口管线经常结垢,需每半年进行清理清洗1次,垢物为白色固体状,比较坚硬。常顶脱水线、塔顶注水线等也经常发生堵塞,需进行化学清洗。

从上面几个方面分析,主要原因是工艺防腐不到位,脱后盐含量超标,塔顶注剂不规范,从而使常顶冷凝系统存在强烈的H2S-HCl-H2O腐蚀环境,导致塔顶低温腐蚀。

其腐蚀机理为:原油蒸馏过程中,原油中的盐类:氯化镁、氯化钙很容易受热(120℃)水解生成具有强烈腐蚀性的 HCl[1],由于HCl是挥发性的酸,所以HCl在蒸馏过程中随原油中的轻馏份与水份一起挥发和冷凝,在塔顶冷凝系统中被冷凝水所吸收,形成腐蚀性很强的盐酸,当盐酸遇到钢铁后即发生反应生成可溶性的腐蚀产物FeCl2。同时由于原油加热过程中生成的H2S在塔顶与铁生成不溶于水的FeS保护膜,附着在钢铁表面上,使钢铁不再受到腐蚀。但HCl与FeS反应导致FeS膜溶解,破坏FeS保护膜,并还原出H2S使腐蚀反应得以继续,如此反复循环反应,就大大加快了设备的腐蚀[1]。

3 采取的防护措施

3.1 材质升级

2011年11月常顶换热器(E1101A)材质升级为09稀土,目前使用情况良好,加热炉炉出口管线升级为1Cr5Mo。

3.2 工艺措施改进

将常顶注水有原来的新鲜水改为注除盐水或汽提净化水,减缓管线结垢现象;两顶注水增加流量表,规范注水流量。

3.3 增加腐蚀在线监测系统

2011年检修期间增加腐蚀在线监测系统,常压装置共选择监测点9个,其中电感探针7个,(pH值)计2个,通过腐蚀在线监测可以及时了解装置的腐蚀情况,及时进行调整生产工艺,也可以更快更好的筛选缓蚀剂,目前该系统现场探针已安装完成,软件正在安装,2012年一季度完成投入使用。

4 改进措施及建议

(1)加强工艺防腐,严格控制各项工艺防腐考核指标,包括脱后含盐、塔顶冷凝水中铁离子浓度等指标,对于超出指标的情况,每月进行考核,促使操作工对注氨、注缓蚀剂、注水等进行精心的调节,保证各项工艺防腐措施的有效实施。

(2)应根据原料性质变化和污油回炼量及装置运行状态,对装置的工艺防腐措施通过专业分析和现场腐蚀监测进行不定期的工艺评价,强化工艺防腐药剂的管理和进厂检验,确保了各项工艺防腐措施的高效运行。

(3)合理选材,对常顶换热器、空冷器等易腐蚀设备合理进行材质升级,保证装置的安全运行。

(4)尽快完善在线腐蚀监测与管理系统,利用腐蚀监测与管理决策系统,将腐蚀监测(腐蚀在线监测、定点测厚和普查测厚)、工艺防腐、设备防腐和防腐管理等有机结合在一起,及时掌握装置腐蚀动态,摸索腐蚀规律,调整腐蚀控制措施,系统性地解决生产装置腐蚀问题。

5 结论

常压蒸馏装置的腐蚀主要是低温腐蚀和高温冲刷腐蚀,针对加工原油为低硫低酸轻质原油的常压装置,通过加强“一脱三注”工艺控制和合理选材,减缓设备腐蚀、保证装置长周期运行。

[1]侯祥麟.中国炼油技术[M].北京:中国石化出版社,1998:75-83.

Corrosion in Atmospheric Distillation Unit and Protection

Wang Xiyue

(SINOPEC Xi’an Petrochemical Company,Xi’an,Shaanxi 710086)

To solve the corrosion problems of atmospheric distillation unit processing Changqing light low-sulfur acidic crude oil,multiple corrosion inspections have been performed in atmospheric tower,tower walls and atmospheric tower overhead vapor line,and no obvious corrosions have been found.The corrosion thinning and corrosion leaking mainly occurred in atmospheric tower overhead heat exchanger,air coolers,elbow in furnace oil transfer line and elbow in oil transfer line to the inlet of tower.Other high-temperature pipelines are operating satisfactorily and no corrosion thinning has been found.Based upon the corrosions found in several locations of the atmospheric distillation unit,the corrosion causes are analyzed in respect of crude oil properties,material section of critical equipment,process corrosion prevention and corrosion detection,and effective corrosion protection measures have been proposed such as selection of appropriate materials,strengthening process corrosion prevention,optimization of corrosion inhibitors and improvement of on-line corrosion detection and management system,etc to provide good conditions for the long-term safe reliable operation of the atmospheric distillation unit.

atmospheric,corrosion,protection

TE985.9

A

1007-015X(2012)04-0047-04

2012-02- 26;修改稿收到日期:2012-04-05。

王喜月,女,高级工程师,1987年毕业于北京化工学院化工腐蚀与防护专业,从事防腐管理工作。E-mail:wangxiy.xash@sinopec.com

(编辑 王菁辉)