吸湿发热功能性黏胶纤维前期制备的研究

2012-01-04王军伟于湖生

王军伟,于湖生

( 青岛大学, 山东 青岛 266071)

随着服装时装化的潮流与对舒适性能的追求,新型纺织保暖材料越来越受到人们的青睐,随着社会前进和人们生活水平的提高,仅靠加减服装的厚度已不能满足人们对舒适性的需求,能够调节温度的面料成为更高追求,一系列发热、保温功能的面料应运而生,开发具有吸湿发热功能的黏胶纤维具有非常好的经济效益及市场前景[1]。

黏胶纤维是最早投入工业化生产的化学纤维之一。由于其具有良好的吸湿性,在一般大气条件下回潮率达到13%左右,是制备吸湿发热纤维的良好基础[2]。

本文将吸湿发热剂添加到黏胶纺丝液中,制得共混纺丝液,并将它制成共混膜,观察添加剂分散均匀性并测试共混膜的相关性能,对共混纺丝液的可纺丝性能做出评价,为规模化生产具有吸湿发热功能的黏胶纤维提供依据[3]。

1 实验

1.1 实验材料及设备

实验材料:吸湿发热剂,黏胶纺丝液(由山东海龙股份有限公司提供),硫酸,硫酸锌,硫酸钠。

实验设备:温度计,玻璃棒,量筒,热水浴锅,玻璃杯,喷雾器,大小烧杯,滤纸,漏斗,药匙,电子天平,秒表,载玻片,生物显微镜等。

1.2 实验方法

(1) 取H2SO4110 g,ZnSO415 g,Na2SO4230 g加水配制成1升的凝固浴;

(2)称取10 g NaOH,放入1 000 mL的大烧杯中加水至1 000 mL,配制成1 L脱硫碱液[4];

(3)称取不同质量的吸湿发热剂添加到50 mL黏胶纺丝液中,实验方案见表1,按表1实验方案,将吸湿发热剂和黏胶纺丝液搅拌均匀,制得共混纺丝液;

(4)取一个小烧杯和载玻片,并固定小烧杯,将载玻片刚好斜放在小烧杯内,用玻璃棒沾取共混纺丝液,滴在载玻片上同时开始计时,测出共混纺丝液从载玻片最上端流到最低端的时间,多次测量以评价各方案共混纺丝液成丝性能的好坏;

(5)将所配的共混纺丝液,用玻璃棒涂抹在载物片上制成厚度均匀的膜,然后将载物片先放入凝固浴(60 ℃),然后用清水冲洗后再放入氢氧化钠溶液中,再经过两次清水冲洗,制得共混膜,将制得的共混膜取出放在塑料薄膜上,盖上过滤纸,阴干存放;

(6)取一载玻片,滴一滴甘油,将阴干的共混膜放在载玻片上进行显微镜观察,根据吸湿发热剂的分散均匀度从优到劣分级;

(7)将选择的共混膜剪成长30 mm,宽3 mm的长条状,称取所剪共混膜的重量,并将所剪共混膜利用纤维强力仪进行拉伸试验,测得共混膜的断裂强度。

(8)选取两个保温玻璃杯,将制得的共混膜按玻璃杯的容积称取相同的质量,并进行预调湿后,放入到玻璃杯中。在相同的实验条件下,采用小型喷雾器喷入相同质量的水汽,密封好,并观察其温度变化。

实验方案如表1所示。

表1 实验方案

2 实验结果与分析

2.1 吸湿发热剂分散性

(1)按表1配制的共混纺丝液放置24 h,观察它们的颜色、成丝性、分散均匀性、沉淀等性质,五种方案制得的共混纺丝液颜色无较大差异,且成丝性良好,分散均匀、无沉淀;

(2)对上述实验方案制得的共混膜,利用光学显微镜观察其吸湿发热剂的分散性,图1、2、3、4、5分别为光学显微镜下不同添加量吸湿发热剂制得的共混膜的照片。 由图1、2、3、4、5可知,共混纺丝液中吸湿发热剂分布均匀,五个方案无显著差异,说明吸湿发热剂能够较好的分布于黏胶纺丝液中。

这是由于吸湿发热剂主要成分属有机大分子溶液,与黏胶纺丝液能够较好的相溶在一起,因而能均匀的分布于纺丝液中。

图1 方案1纯黏胶膜生物显微镜图片

图2 方案2共混膜生物显微镜图片

图3 方案3共混膜生物显微镜图片

图4 方案4共混膜生物显微镜图片

图5 方案5共混膜生物显微镜图片

2.2 共混膜物理性能

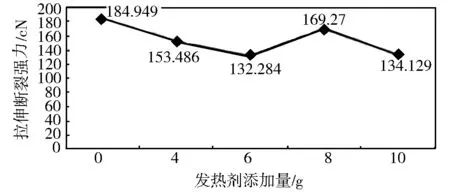

测试共混膜的断裂强力:图6所示为纯黏胶膜与加入不同比例的吸湿发热剂的黏胶纺丝液所制成的共混膜所对应的拉伸断裂图。从图6可知,随着吸湿发热剂添加量的增加,共混膜的拉伸断裂强力呈现下降的趋势,说明吸湿发热剂的添加影响了黏胶内部大分子的结构,使得共混膜的强度有所降低。

图7所示为纯的黏胶膜与共混膜的拉伸断裂伸长图。 由图7曲线可知,随着吸湿发热剂添加量的增加,共混膜的断裂伸长率均稍微有所提高,说明吸湿发热剂对黏胶纤维拉伸有较小的影响,对后期添加吸湿发热剂的黏胶纺丝影响不大。这是由于吸湿发热剂的加入只是以共混的形式与黏胶纺丝液融合在一起,并未发生反应,因而没有改变黏胶大分子的取向度的原因。

图6 不同方案的共混膜的断裂强力

图7 不同方案的共混膜的拉伸断裂伸长率

2.3 共混膜的吸湿发热性能

共混膜的吸湿发热性能测试结果显示5种方案的膜,在放入玻璃杯喷洒水汽后温度均有所上升,5种方案玻璃杯内温度提升如表2所示。

表2 共混膜吸湿发热性能表

对比方案1,其余4种方案温度在2~3 min内均有提高,说明添加入吸湿发热剂后的黏胶纤维具有了吸湿发热的功能;相同时间内,方案4温度提升最高,说明方案4试验温度提升效果最佳,方案4的吸湿发热剂的添加量最佳。

3 结论

(1)不同的吸湿发热剂添加到纺丝液中制得的共混膜均有吸湿发热效果,吸湿发热剂加入8 g/50 mL(纺丝液) 时,温度提升最高;

(2)加入吸湿发热剂后,吸湿发热剂对黏胶纤维内部大分子结构有一定的影响,制得的共混膜的断裂强度呈现下降的趋势而断裂伸长率呈现上升的趋势;

(3)综上所述,方案4为较佳方案,根据对分散均匀性、力学性质、吸湿发热性能的综合评价,最终确定每升黏胶纺丝液中加入160 g吸湿发热剂较为适宜。

[1] 胡海波,齐鲁.吸湿发热纤维的开发与应用[J]. 合成纤维,2010,39(3):1.

[2] 贺方明. 吸湿性能优良的黏胶纤维[J].纺织导报,2003(2):68-69.

[3] 何春菊,奉建,王庆瑞.甲壳素/纤维素共混黏胶纤维的抗菌性能研究[J]. 人造纤维,2003,33(2):2-5.

[4] 吴培熙,张留城. 聚合物共混改性[M]. 北京: 中国轻工业出版社, 1996:50-60.