板坯中间裂纹产生原因及防止措施

2012-01-04宋勇军胡纳新刘连队陈志敏孙中强代景鑫

宋勇军,胡纳新,刘连队,陈志敏,孙中强,代景鑫

(1.天铁冶金集团热轧板有限公司,河北涉县 056404;2.沈阳东北大学冶金技术研究所有限公司,沈阳 110004)

板坯中间裂纹产生原因及防止措施

宋勇军1,胡纳新1,刘连队1,陈志敏1,孙中强2,代景鑫2

(1.天铁冶金集团热轧板有限公司,河北涉县 056404;2.沈阳东北大学冶金技术研究所有限公司,沈阳 110004)

针对天铁热轧1#板坯连铸机生产的板坯中间裂纹严重的问题,通过低倍检验分析形成板坯中间裂纹的影响因素。结果表明:拉坯速度、Mn/S比、设备辊缝精度与铸坯中间裂纹密切相关,其中设备精度是影响铸坯中间裂纹的主要因素;将拉速控制在0.85 m/min,可以防止Q235B钢铸坯中间裂纹产生;当钢中Mn/S>90,普碳钢铸坯无中间裂纹产生;将辊缝偏差调整至0.3 mm以下,可有效防止铸坯中间裂纹的产生。

板坯 裂纹 拉速 设备 精度

1 引言

天铁1#板坯连铸机为多点弯曲多点矫直直弧形连铸机,其基本弧半径为9 m,冶金长度31.1 m,浇注断面210、230 mm×(900~1 650)mm,工作拉速0.8~1.5 m/min,结晶器足辊和侧导辊采取水冷方式,扇形段0~13段9个区采取气雾水冷。自投产以来,其生产的普碳钢Q235B存在较为严重的中间裂纹。中间裂纹属于典型的连铸板坯内部质量缺陷。关于铸坯中间裂纹的成因,冶金工作者对其已进行了诸多研究[2-5],一般认为该类裂纹主要是因为铸坯带液芯矫直时,凝固前沿变形超过临界应变形量所造成的撕裂。由于钢种特性,中间裂纹在中低碳钢上的发生率远高于其他钢种。本文对天铁1#连铸机所生产的板坯进行低倍试样检测,系统地研究了铸坯中间裂纹产生的原因,进而采取相关措施,防止铸坯中间裂纹的产生,提高铸坯内部质量。

2 铸坯中间裂纹的现状

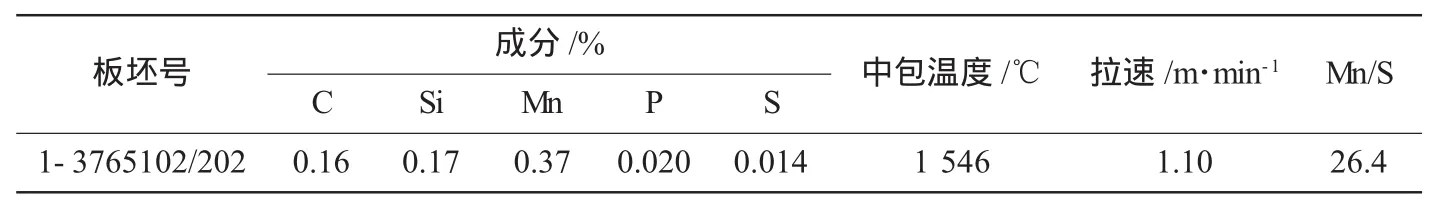

热轧板厂2010年6月首次对1#机所生产的Q235B两流铸坯进行纵向试样低倍检验。铸坯成分及对应生产情况,以及低倍检验结果分别如表1、图1所示。从成分看,钢中[P]、[S]含量均比较低,达到了优质钢要求,但是从低倍结果不难看出,中间裂纹比较严重。经辊缝仪对铸机两流辊逢进行自动测量,针对测量情况对其进行手动校核调整,并对喷嘴进行全面检查和清理后,所生产的Q235B钢铸坯低倍检验结果如图2所示。

表1 Q235B对应生产情况及成分

图1 板坯号1-3765102/202低倍照片

图2 设备维护后铸坯低倍照片

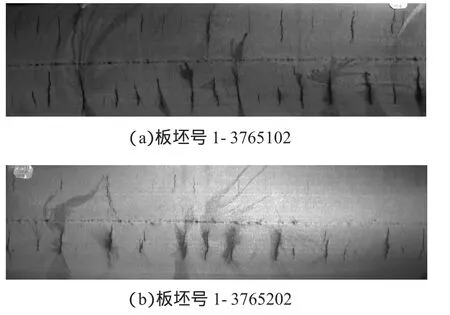

由图2可以看出,对于同一钢种,在中包温度及拉速一样的情况下,对设备进行维护,确保设备对中良好并改善二冷条件,其所生产铸坯其中间裂纹的严重程度较设备维护前有大幅度减轻。此外,图2所示铸坯的成分也有所区别,钢中[P]、[S]含量([P]= 0.009%,[S]=0.008%)相应比较低,特别是[S]含量低,Mn/S比由26.4提高至46也是铸坯表面质量的重要影响因素。

此后,对该铸机在拉速为1.1m/min,钢中[P]、[S]含量分别为0.020%、0.009%,Mn/S比为41的Q235B钢铸坯取样进行低倍检验分析,其结果如图3所示。

图3 铸坯低倍照片

由图3可知,铸坯中间裂纹比较严重。比较图2、图3所示铸坯低倍结果不难看出,在钢水成分相当,铸机状态及浇注条件相同,铸坯中间裂纹的严重程度存在较大差异,表明中间裂纹产生的主要原因还不能完全确定,必须通过进一步试验找出主要影响因素,才能有针对性地采取措施消除中间裂纹的产生。

3 试验方案

在铸机状态良好的1#机1流上进行试验,通过调整拉速、Mn/S比、二冷水、设备精度以及热坯压力等,考察相关因素对铸坯中间裂纹的影响。具体试验方案如下:

对Q235B钢,采用不同拉速进行对比试验;

对Q235B和Q345B钢,拉速为1.1 m/min,提高Mn/S比进行试验;

二冷水喷水均匀,提高设备精度对比试验;

调整热坯压力及二冷比水量对比试验。

4 试验结果与分析

4.1 Q235B不同拉速对比试验

对Q235B钢,其钢中成分及Mn/S比(Mn/S为28.5左右)相当,拉速为0.85、1.10 m/min时其铸坯低倍结果分别如图4、图5所示。

图4 拉速为0.85 m/min时铸坯低倍照片

图5 拉速为1.10 m/min时铸坯低倍照片

由图4、图5所示结果可以看出,在设备状态相同,钢水成分一致,低拉速时铸坯中间裂纹较轻,而高拉速时,铸坯中间裂纹严重。分析认为,拉速低时,凝固坯壳厚,可承受住驱动辊对板坯所施加的压力;而拉速高时,凝固坯壳薄,在驱动辊压力作用下,凝固前沿断裂,产生中间裂纹[6]。

4.2 提高Mn/S试验

Q235B钢除[Mn]含量有差异外,其他成分基本相当,拉速为1.1 m/min,钢中Mn/S比分别为35.4、97.5时其对应的铸坯低倍检验结果图6、图7所示。钢种Q345B拉速同样为1.1 m/min,Mn/S比为157.5时,铸坯低倍结果如图8所示。

图6 Q235B钢Mn/S比35.4时铸坯低倍照片

图7 Q235B钢Mn/S比97.5时铸坯低倍照片

图8 Q345B钢Mn/S比157.5时铸坯低倍照片

由图6、7、8,并结合图5所示结果可知,随着钢中Mn/S比由28.5提高至35.4,铸坯中间裂纹严重程度由重到轻,当提高至97.5及以上时,铸坯低倍检验无中间裂纹。分析认为,这是由于随着钢中Mn/S比的提高或硫含量的降低,硫在铸坯凝固时产生MnS,并且硫在晶界偏析小,晶粒间无FeS生成,晶粒间结合力强的缘故[7-8]。

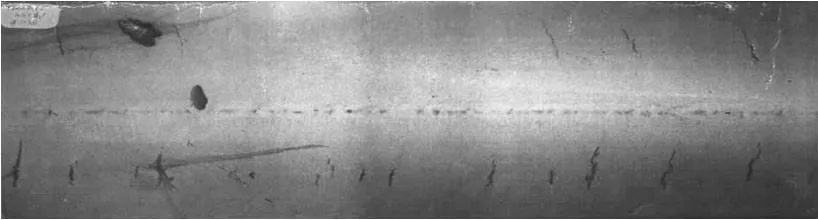

4.3 二冷水喷水均匀提高设备精度试验

(1)为进一步探明铸坯中间裂纹产生的主要原因,对喷嘴进行全面检查和清理后,调整设备精度,将辊缝偏差由0.7 mm调整至0.3 mm。钢种Q235B其[S]含量控制在0.008%,Mn/S比为45,在拉速为1.10 m/min时所生产的铸坯其低倍检验结果如9所示。

图9 调整设备精度后铸坯低倍照片

(2)通过对设备精度的调整,铸坯质量明显好转,中间裂纹均在0.5级以下。分析认为,辊缝偏差由0.7 mm调整到0.3 mm,设备对中好,铸坯鼓肚减轻,而且二冷区冷却条件改善,铸坯冷却均匀,因而能有效防止铸坯中间裂纹的产生[9]。

(3)结合相关试验结果,表明设备精度是影响铸坯中间裂纹的主要因素。

4.4 调整热坯压力及二冷比水量试验

热坯压力参数分别为46 bar和50 bar,以及二冷比水量参数设定为0.60、0.70、0.75和0.80 L/t时,通过对相应工况条件下所生产的铸坯取样进行低倍检验分析,结果表明以上工况条件对减轻铸坯中间裂纹的效果不明显。分析认为,试验所调整的热坯压力和二冷比水量均在合适范围内,因而对铸坯内部质量影响不大。

5 结论

对于Q235B钢,将拉速控制在0.85 m/min以下,可以防止铸坯中间裂纹产生;对于普碳钢和品种钢,当Mn/S>90时,铸坯无中间裂纹产生;设备精度是影响铸坯中间裂纹的主要因素,通过对设备精度的调整铸坯质量明显好转;改善二冷冷却条件,并调整好辊缝精度,将辊缝偏差控制调整至0.3 mm以下,使铸机处于良好对中状态,可有效防止铸坯中间裂纹的产生。

[1]朱苗勇.现代冶金学[M].北京:冶金工业出版社,2010:355-357.

[2]朱世维,张秀云,白朴存.中厚板中间裂纹的研究及预防措施[J].热加工工艺,2010,39(9):183-186.

[3]蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1999:341-342.

[4]修立策,高靖超,赵志洪.连铸板坯中间裂纹成因分析及改进实践[J].炼钢,2007,23(4):25-28.

[5]王子亮,王新江,陈煜,等.板坯中间裂纹的成因分析及预防措施[J].钢铁,2004,39(7):31-34.

[6]辛博,陈伟庆,赖朝彬,等.新钢连铸板坯中间裂纹的成因与控制[J].连铸,2008(2):20-23.

[7]蔡开科.浇注与凝固[M].北京:冶金工业出版社,1992:152-154.

[8]李华德.水平连铸圆管坯中间裂纹的形成分析[J].特殊钢,2000,21(2):52-54.

[9]罗仁辉,吕瑞国.连铸板坯中间裂纹成因分析及改进措施[J].江西冶金,2008,28(6):11-14.

Cause and Prevention Measure of Slab Central Crack

Song Yongjun1,Hu Naxin1,Liu Liandui1,Chen Zhimin1,Sun Zhongqiang2,Dai Jingxin2

(1.Hot Rolling Plate Mill,Tiantie Metallurgy Group,She County,Hebei Province 056404;2.Shenyang Northeast University Metallurgy Technology Institute Company Limited, Shenyang,Liaoning Province 110004,China)

In order to address the problem of serious central crack at Tiantie Hot Rolling Mill Slab Caster 1,macroscopic inspection is carried out to analyze the influential factors.Results indicate that casting speed,Mn/S ratio and roll gap precision are closely related to slab central crack,among them equipment precision is the main factor;casting speed less than 0.85 m/min can prevent central crack from forming at Q235B slab;no central crack of carbon slab forms with Mn/S>90; slab central crack can be effectively avoided with roll gap deviation under 0.3 mm.

slab,crack,casting speed,equipment,precision

宋勇军,男,高级工程师,天铁热轧板有限公司总经理。

(收稿 2012-03-30 编辑 崔建华)