FTSC工艺生产热轧板卷的质量控制

2012-01-04付建军李富峰

殷 楷,付建军,李富峰

(唐山钢铁股份公司第一钢轧厂,河北唐山 063016)

FTSC工艺生产热轧板卷的质量控制

殷 楷,付建军,李富峰

(唐山钢铁股份公司第一钢轧厂,河北唐山 063016)

针对FTSC薄板坯工艺生产热轧板卷存在的纵裂纹和烂边缺陷,对其形成原因进行了系统研究,并提出相应的改善措施。研究结果表明,板坯存在的宽面纵裂纹和窄面或角部横裂纹缺陷,将分别导致热轧板卷纵裂纹和烂边缺陷的形成。通过控制钢水温度,控制结晶器铜板厚度,降低二次冷却强度等措施,质量缺陷明显减少。

薄板坯 热轧 板卷 质量 缺陷 纵裂纹 烂边

1 引言

在薄板坯连铸的生产中,由于连铸连轧的特殊性,与常规板坯相比,在生产热轧板卷时具有低成本、高质量和高效率的优势。但薄板坯连铸生产工艺因其拉速高,采用漏斗型结晶器,连铸坯受到较高的应力,更容易产生表面纵裂纹等缺陷。FTSC(flexible thin slab casting,FTSC)薄板坯连铸生产中存在裂纹、烂边等缺陷,影响了正常生产和热轧板卷质量。因此,系统研究了热轧板卷纵裂纹和烂边缺陷的形成原因,并采取改进措施,有效地控制了热轧板卷缺陷的产生,为薄板坯连铸连轧生产工艺提供了理论指导。

2 生产条件

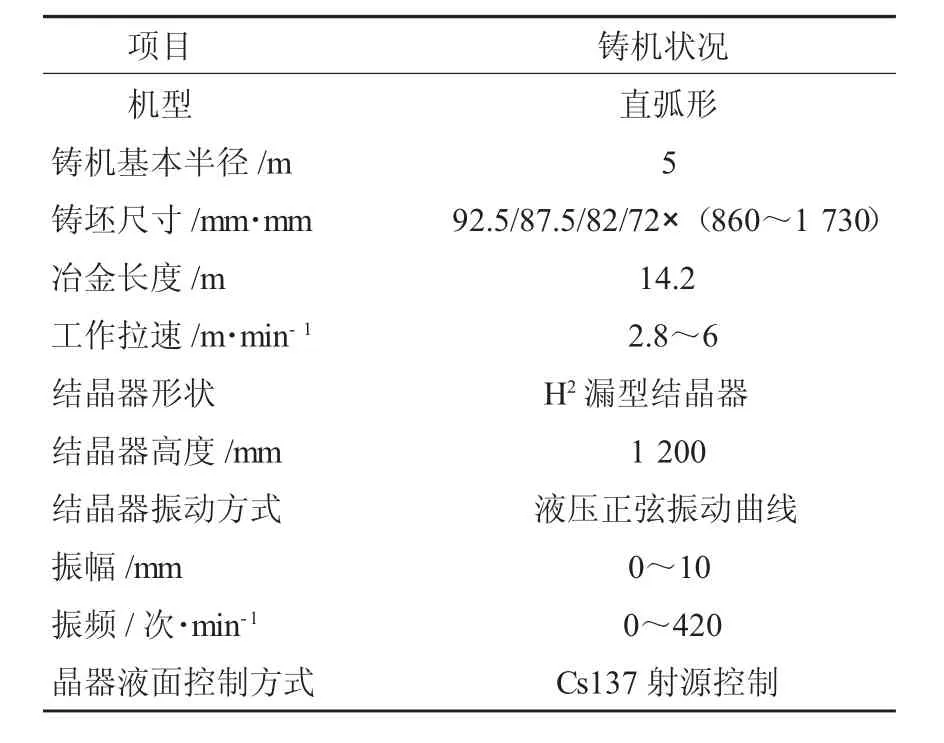

FTSC薄板坯连铸连轧生产工艺的流程为:150 t转炉——150 t LF——薄板坯连铸机——辊底式均热炉——2机架粗轧+5机架精轧——层流冷却——卷取。FTSC薄板坯连铸机的主要参数见表1。

表1 FTSC薄板坯连铸机的主要参数

3 FTSC热轧板卷纵裂纹和烂边缺陷的成因及控制措施

3.1 纵裂纹

3.1.1 纵裂纹的成因

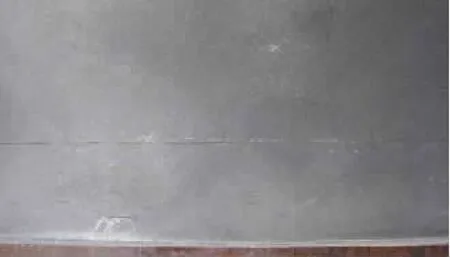

热轧板卷纵裂纹缺陷的主要成因是薄板坯宽面存在纵裂纹缺陷,而且在轧制过程中板坯裂纹未被焊合或消除,并沿钢板轧制方向扩展,形貌见图1。

图1 纵裂纹形貌

铸坯纵裂纹缺陷的形成机理为:凝固坯壳在结晶器内受热应力、静压力、膨胀力、摩擦力以及由于铸坯和铜板之间气隙、铸坯宽面凝固收缩受铸坯窄面约束而产生的弯曲应力。这些力从内部、外部作用到坯壳上,使坯壳发生不同程度、类型的变形。当这些变形超过了坯壳所能承受的应变允许值时,则在铸坯薄弱处形成裂纹,并在二冷区继续扩展。

连铸过程中,当结晶器的热流密度过高时,强的冷却强度导致连铸坯受到的热应力和弯曲应力增加,弯月面初生坯壳的不均匀生长倾向增加,更容易诱发铸坯纵裂纹缺陷。日本住友金属进行的工业试验表明:以5 m/min拉速浇铸90~120 mm的薄板坯,当结晶器的热流密度超过某一临界值后,表面裂纹明显增加。低碳钢在结晶器的热流密度低于310 MW/m2时,不会产生裂纹;而包晶钢则需低于210 MW/m2时才不会出现裂纹[1]。

薄板坯与传统板坯连铸相比,由于漏斗型结晶器的原因,薄板坯在结晶器内的凝固过程中,除了进行弹塑性变形以外,还要进行几何变形,坯壳受到的应力和应变量更大,因此,薄板坯连铸更容易导致纵裂纹缺陷的发生。

3.1.2 纵裂纹控制措施

3.1.2.1 稳定控制钢水温度

浇铸温度过高形成的坯壳较薄,承受横向力的能力差,浇铸温度过低,钢水流动性和保护渣熔化性能变差,结晶器铜板和坯壳间的保护渣膜厚度不均,并且铸坯的润滑性变差,摩擦力增大,所以浇铸温度过高和过低都容易引起纵裂纹。因此,为了减少纵裂的发生,生产工艺要求稳定的钢水温度。对薄板坯连铸,合适的钢水过热度为[2]:低碳钢20~50℃,高碳钢在20~45℃,Al镇静钢要求在15~50℃,最佳值在25~35℃。如果提高拉速,中间包中的钢水过热度还应适当降低。

3.1.2.2 控制结晶器水平传热的强度和均匀性

降低结晶器水平传热的热流密度,并保证传热的均匀性,能够促进结晶器弯月面处初生坯壳的均匀生长,减少裂纹的产生。具体改进措施如下:

(1)根据钢种和钢的厚度规格,合理控制结晶器铜板和镀层的厚度。漏斗型结晶器的铜板材质为铜银合金,宽面铜板带有镍基镀层。对于裂纹敏感性钢种及轧制规格较厚的钢,应适当提高结晶器铜板和镀层的厚度,降低结晶器的水平热流密度。以SS400为例,当生产厚规格板卷时,将铜板厚度提高5%~10%,镀层厚度提高60%~100%,增厚的铜板和镀层降低了结晶器的水平热流密度。

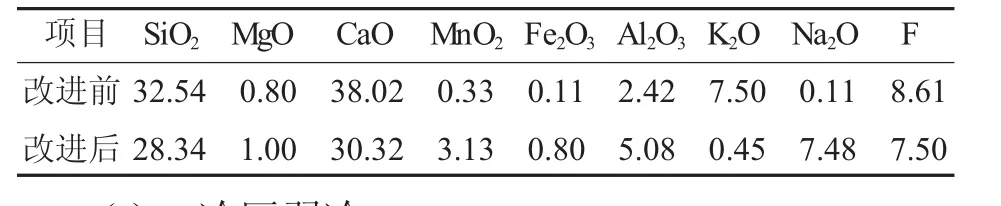

(2)提高结晶器保护渣的碱度。采用高碱度、高结晶温度和结晶率的保护渣,增加保护渣膜的热阻和粗糙度,可以有效降低结晶器热流密度。合理控制保护渣的配碳量和粘度值,使保护渣能够稳定地形成8~10 mm厚的液渣层,保证足够的保护渣消耗量,形成均匀的保护渣膜。改进前、后保护渣的主要化学成分见表2。

表2 改进前、后保护渣的主要化学成分/%

(3)二冷区弱冷

在结晶器内产生的微小的纵裂纹会因为二冷区的冷却强度不适当而扩大。因此,为了减少表面纵裂纹,在铸坯不产生中心疏松缺陷的前提下,应尽可能地减少二冷区的冷却强度,如适当减少喷淋水量和适当提高喷淋水温度等。

3.2 烂边

3.2.1 烂边的成因

烂边是一种板卷边部缺陷的统称,具体包括边部纵裂纹,边部横裂纹,边部参差不齐的掉块儿,边部有异物突起等,其形貌见图2。

图2 烂边形貌图

烂边是一种比较常见的板卷缺陷,薄板坯和中板坯都有此类缺陷,在一些高强度钢上表现得更加明显。在轧制窄面或角部存在横裂纹的板坯时,横裂纹破坏了裂纹两侧局部范围内金属流动的连续性,导致了板卷烂边缺陷的形成。已有研究者利用扫描电镜观察板卷烂边缺陷处裂纹的微观组织[3-4],发现裂纹内存在较多球形FeO夹杂物,而其它非金属夹杂物几乎没有,或是很少。由此可见,裂纹在加热炉之前已经形成,这是因为加热炉的氧化性气氛使得裂纹内部被氧化。

深振痕在矫直点受拉伸应力和铸坯窄面或角部过冷诱导AlN相析出可能导致横裂纹缺陷的形成。唐钢FTSC薄板坯连铸机结晶器为液压振动系统,采用高频率、小振幅板坯的振痕深度浅,振痕不是造成横裂纹的主要因素。因此,板坯横裂纹缺陷可能是由于薄板坯窄面或角部过冷,引起了细小AlN相在奥氏体晶界析出,奥氏体晶界产生应力集中,使铸坯的裂纹敏感性增强。当薄板坯矫直时,内弧侧受到张力,加之振痕的缺口效应,在薄板坯窄面靠近角部处优先形成横裂纹,或进一步扩展。

3.2.2 烂边控制措施

(1)在高拉速不漏钢的前提条件下,实行二冷弱冷操作,确保铸坯边部(窄面)在整个浇铸、拉坯和入炉传输过程中温度大于950℃,以控制相变和氮化铝析出以及避开脆性区矫直。

(2)改善提高二冷水的水质,保证二冷水量的准确控制。

(3)加强扇形段的维修维护质量,减少辊子轴承座漏水的现象,减少冲渣水嘴直接喷在连铸坯窄边的现象。

(4)在热轧板卷生产之前,组织好均热炉的升温操作,适当延长对开机初期铸坯的加热时间,以保证加热炉对板坯的良好加热效果。

4 应用效果

通过具体改善措施的制定和实施,纵裂纹和烂边缺陷发生率逐年递减。2008年纵裂纹和烂边三级品数量合计为32 555 t,占总产量的1.2%;2009年纵裂纹和烂边三级品数量合计为17 108 t,占总产量的0.8%;2010年纵裂纹和烂边三级品数量合计为6 566 t,占总产量的0.3%。

5 结语

(1)薄板坯宽面纵裂纹和窄面横裂纹将分别导致热轧板卷的纵裂纹和烂边缺陷的形成。

(2)稳定控制钢水温度,合理控制结晶器铜板和镀层的厚度,提高保护渣的碱度以及二冷区弱冷等措施能够有效控制纵裂纹缺陷的形成。

(3)降低二冷区对薄板坯窄面的冷却强度,改善二冷水的水质,加强扇形段的维护,并保证辊底均热炉对板坯的加热效果,能够有效控制烂边缺陷的产生。

[1]田乃媛.薄板坯连铸连轧[M].北京:冶金工业出版社,1998.

[2]林伟.CSP生产线优质钢水生产工艺研究 [J].钢铁研究,2003(4):20-22.

[3]赵长亮,孙彦辉,田志红,等.CSP热轧板卷边部裂纹成因[J].北京科技大学学报,2007,29(5):499-503.

[4]陈伟,苏鹤洲.热轧板卷边裂成因浅析及控制 [J].钢铁钒钛,2008,29(2):67-72.

Quality Control of Hot Rolled Coil Production by FTSC Process

Yin Kai,Fu Jianjun,Li Fufeng

(Rolling Mill 1,Tangshan Iron and Steel Stock Company,Tangshan 063016,Hebei Province,China)

Aiming at longitudinal crack and edge damage of hot rolled coil sheet by FTSC thin slab process,the authors conducted systematic study and put forward relevant improvementmeasures.Study results showed thatslab longitudinal crack at wide side and transverse crack at narrow side or corner caused the formation of the above defects,which were remarkably minimized by controlling molten steel temperature and mould plate thickness and reducing secondary cooling intensity.

FTSC,longitudinal crack,edge damage

殷楷(1984—),男,河北石家庄人,主要从事薄板坯连铸的质量控制工作。

(收稿 2012-02-10 编辑 崔建华)