天钢板坯结晶器流场物理模拟及连铸工艺优化

2012-01-04李炳一

李炳一

(天津钢铁集团有限公司炼钢厂,天津 300301)

天钢板坯结晶器流场物理模拟及连铸工艺优化

李炳一

(天津钢铁集团有限公司炼钢厂,天津 300301)

为研究结晶器内钢液流场,通过对工艺参数的优化,进一步提高铸坯质量,以天津钢铁集团有限公司4#-VAI板坯连铸结晶器为原型进行水模试验,通过调节拉速、水口浸入深度,研究了结晶器内流场形态、液面波动、流场冲击深度和保护渣形貌等的变化情况。模拟试验表明,在现有参数和水口尺寸情况下,结晶器流场合理、液面渣层平稳、坯壳厚度均匀,能够满足铸坯质量要求。

板坯连铸 结晶器 流场 物理模拟

1 引言

结晶器是连铸机的核心设备,保证了连铸坯坯壳的稳定形成,使钢水中夹杂物的进一步上浮分离以及初生坯壳的生成都在结晶器内完成。在此过程中,要防止注流对局部凝固坯壳的冲刷和保护渣的卷入,导致初生坯壳的厚度不均匀,造成拉漏或产生铸坯表面裂纹缺陷。

液面波动是结晶器内钢水流场合理性和活跃性的表现形式,如果结晶器液面过于平静,会导致结晶器内保护渣熔化不好,造成铸坯表面缺陷,严重时可能会造成钢水液面凝固结壳,导致结晶器漏钢。如果结晶器液面波动太大,会造成结晶器卷渣、钢水二次氧化,同样会导致铸坯夹杂与表面缺陷。本文通过结晶器的水模实验[1-5],主要包含液面波动的测量、冲击深度的测量及结晶器流场演示,进行结晶器钢液面保护渣覆盖情况的物理模拟,归纳其变化规律及产生铸坯内部夹杂和表面缺陷的原因,给连铸工艺的优化提供理论依据,解决连铸生产过程中因为结晶器液面波动、卷渣等情况引起的铸坯夹杂物及表面缺陷等问题。

2 试验原理及水模的建立

2.1 实验方法

结晶器内的钢液在流动时受到的作用力:惯性力、重力、粘性力及表面张力,包含这些力的相似准数有:雷诺准数(Re)、弗鲁德准数(Fr)和韦伯准数(We)。而相对于钢水运动时的动量和自身重力,主要考虑惯性力和重力的作用,粘性力的影响忽略不计,需满足准数相等,即:

其中,m为原型,p为模型,下文相同。

则有:

根据实验室条件,在实验中用水来作为模化介质,以1:2的比例建立结晶器的物理模型,使用有机玻璃制作结晶器模型,考虑到结晶器出口流体流动与水箱出水后的流动有所不同,在满足相似比的基础上该模型的长度再增加1倍,以减小水从模型流出后的流动对模型内流场的影响。

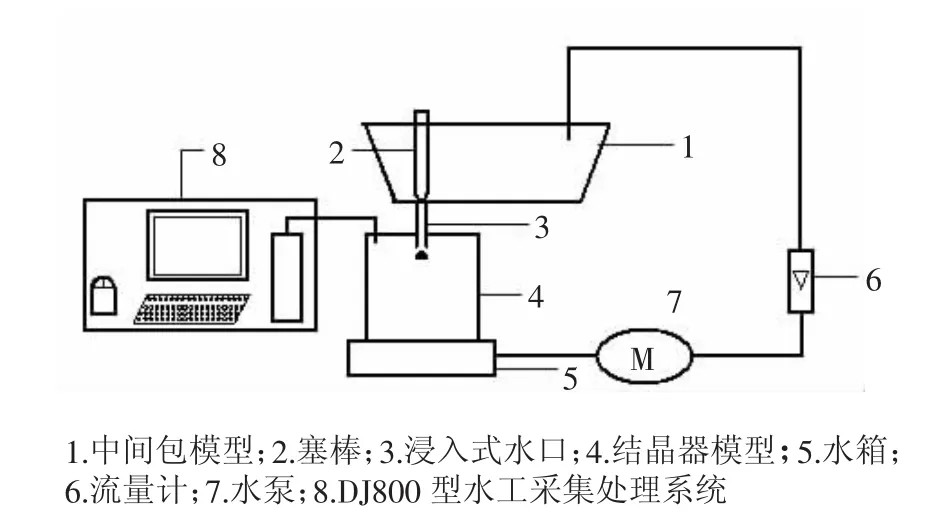

2.2 实验装置

本实验采用循环水控制系统进行试验,装置原理如图1所示,主要由水路系统和数据采集系统2部分组成,流量计和塞棒用来调节拉速和控制液面。采用水工测量仪,定量测定结晶器内液面的波动;采用DJ800型水工试验数据采集系统完成结晶器液位的测量工作;在塞棒内加入墨水作为示踪剂,观察流股的形状,测量冲击深度。

图1 结晶器模拟实验装置图

2.3 实验参数的确定

已知长度相似比

由公式(1)可得到如下关系:

速度相似比:

对铸坯厚度250 mm断面条件下的结晶器过程进行了模拟,进行0.9~1.4 m/min的6种拉速实验。

2.4 实验内容及方法

试验内容:此次研究中,结晶器的水模实验主要包含液面波动的测量、冲击深度的测量及流场显示,保护渣覆盖情况的物理模拟。

3 实验结果及分析

3.1 液面波动测量

3.1.1 液位波动测量结果

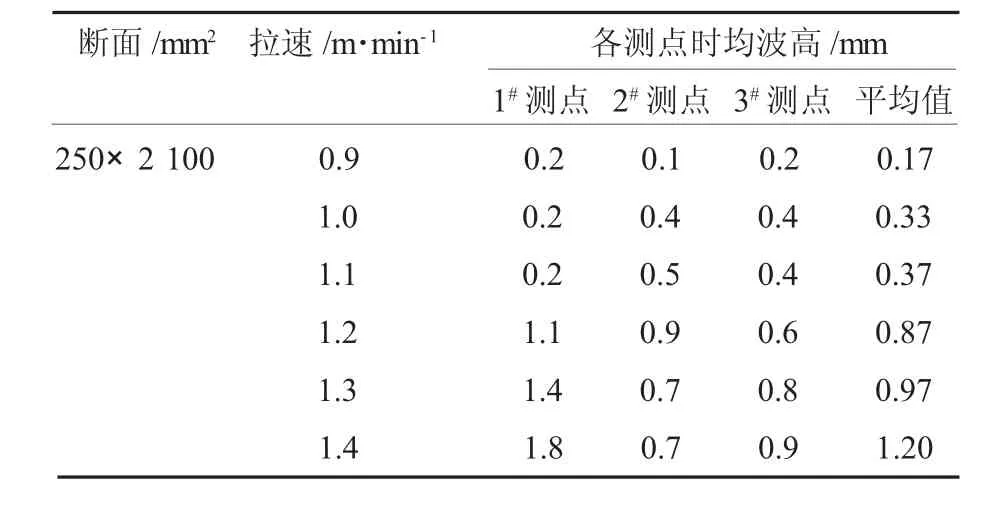

研究中对断面250×2 100 mm2、6种拉速工况条件下的结晶器液面波动进行了测定,结晶器模型液面波动波高的统计结果如表1所示。

表1 各工况下的液面波高测量结果

3.1.2 液面波动测量结果分析

由表1可以看出,实验条件下,结晶器内液面波动平稳,波高基本都在1 mm以下,在拉速较大(>1.3 m/min)时波动比较小,平均波动峰值均未超过1.5 mm,根据相似比可得知结晶器内钢液的平均波动高也均未超过3 mm。

但是随拉速的不断增加,各测点波高和平均波高都有上升趋势,即波高随拉速的增加而增加。通过对平均波高的线性回归分析可以看出,各断面下平均波高(y/mm)与拉速(x/m·min-1)的线性关系显著,平均波高与拉速的线性关系如下式所示。

3.2 冲击压力实验结果及分析

3.2.1 冲击压力实验结果

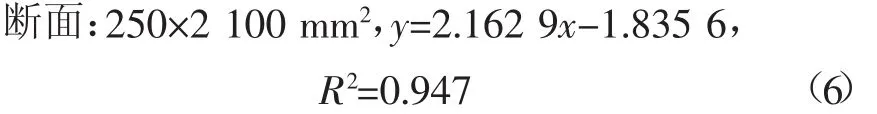

同样对断面250×2 100 mm2,6种拉速工况条件下流股对侧壁冲击压力进行了测定,各工况下各测点的冲击压力数据统计结果如表2所示。

表2 流股对侧壁冲击压力

3.2.2 冲击压力实验结果分析

为减少水口射流对坯壳的冲刷,要求冲击压力要尽量小。从表2中可以看出,各断面及拉速条件下各测点的冲击压力都很小,很多测点测量值为负(测量值为负是由水的回流形成负压造成的)。在所有的实验条件下,所测得的最大冲击压力为-40 Pa。这说明由于从水口流出的流股较分散,速度较小,而且到达窄边的路径较长,所以水口射流没有对窄边坯壳的形成冲击。

3.3 流场显示及冲击深度实验结果及分析

3.3.1 流场显示及冲击深度实验结果

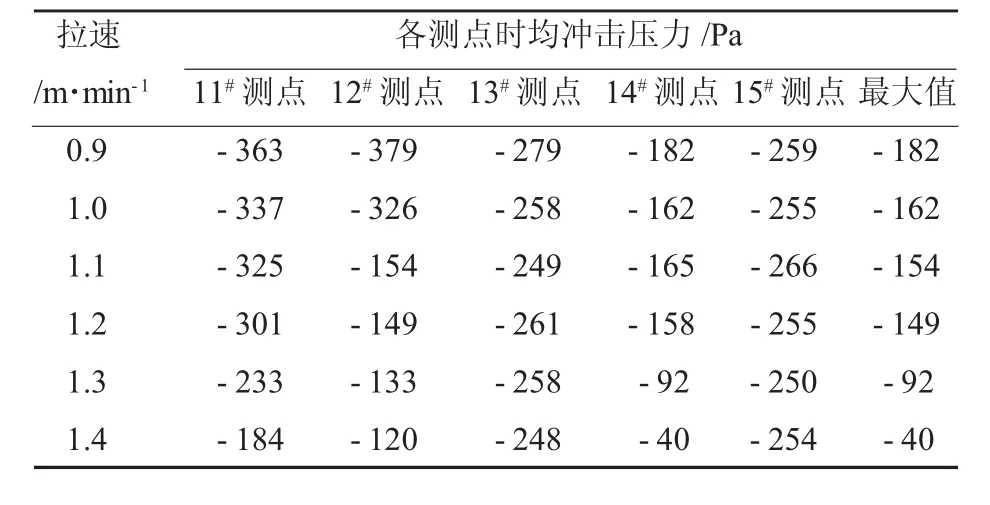

对0.9~1.4 m/min 6种不同拉速条件下的结晶器内进行模拟实验,记录冲击深度,250×2 100 mm2,见表3。

表3 各工况条件下的冲击深度

3.3.2 流场显示及冲击深度实验结果分析

钢液从水口侧孔流出后冲击到结晶器的窄面,然后形成上下两部分流股,上面的钢液流股冲击窄边后沿液面向结晶器水口方向流动形成结晶器上部回旋区,下面流股冲击窄面后向下运动形成结晶器下回旋区。钢液流股从水口侧孔流出时,结晶器充满度较好,钢液流股张角比较大,钢液分布比较分散,对结晶器窄面的冲击面积较大,所以钢液流股对结晶器窄面的冲击压力比较小。6种不同拉速条件下钢液流场的形态差异不大,只有流股速度和墨水扩散速度随着拉速的增大而加快,下部流股向下冲击的深度也随着拉速增大而变大。因此,从流场形态上来看,现用水口的结构尺寸比较合理。

3.4 保护渣模拟实验结果及分析

3.4.1 保护渣模拟实验结果

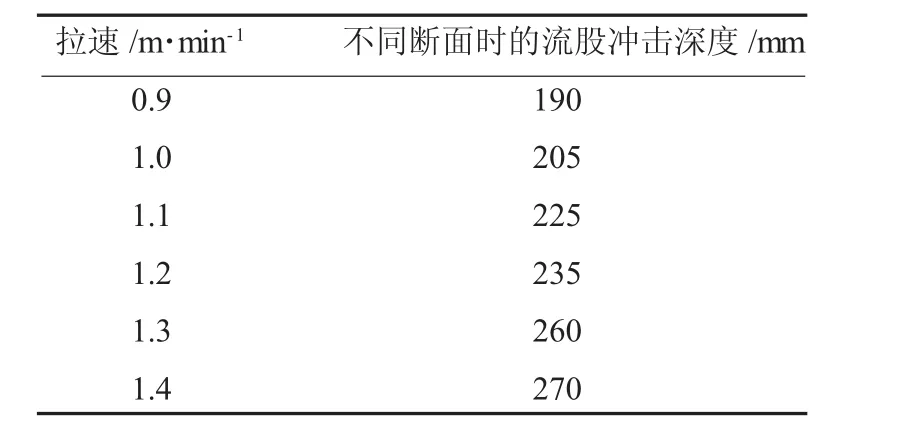

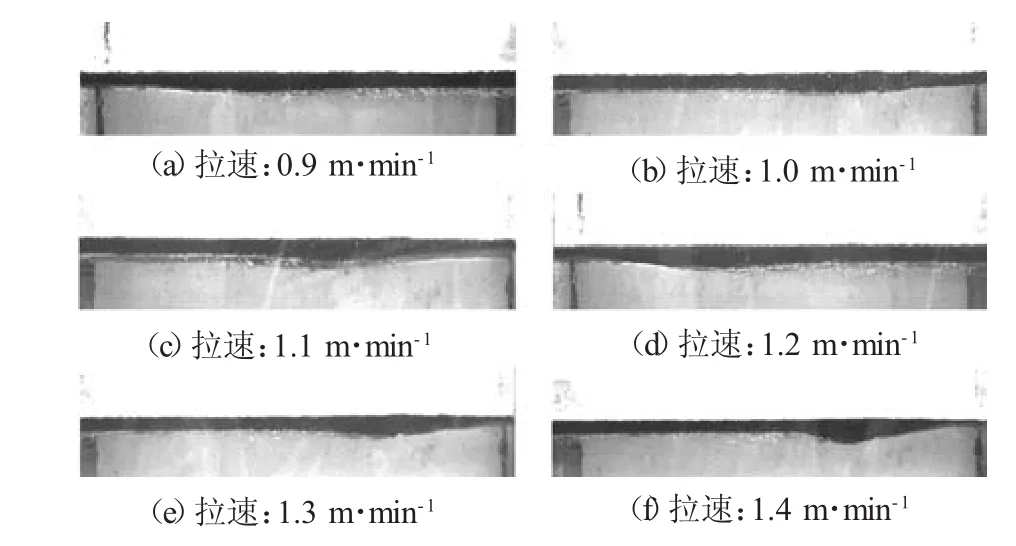

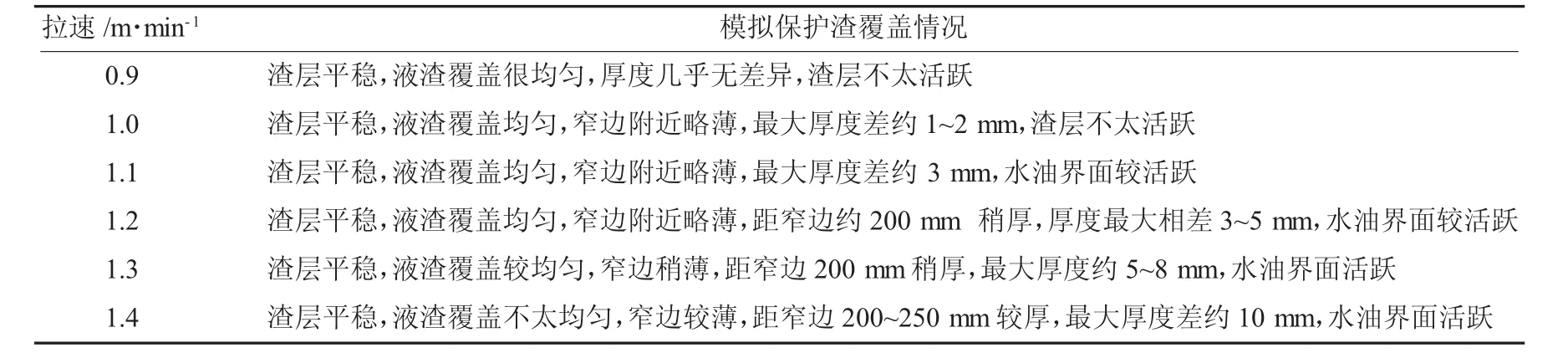

实验中液渣层即油层原始厚度为15~20 mm,各断面及拉速条件下结晶器液面保护渣覆盖的模拟结果如图2和表4所示。

图2 结晶器液面模拟保护渣形貌(断面:250×2 100 mm2)

表4 保护渣模拟结果(断面:250×2 100 mm2)

3.4.2 保护渣模拟实验结果分析

从图2可以看出,一般情况下,靠近结晶器窄边的液渣层略薄,窄边和水口中间相对较厚,而且随着拉速增加,液渣层的不均匀程度增加,这主要是上部分回流的冲击和剪切作用造成的。在大多数实验条件下,渣层平稳,液渣厚度较均匀;液渣层厚度差较小,各断面及拉速条件下的最大厚度差在1~10 mm之间不等,水油界面较活跃。即使在拉速较高(1.3 m/min、1.4 m/min)的实验条件下,液渣层的厚度差达到8~10 mm。

因此,总的说来,在各断面及拉速<1.5 m/min条件下,渣层平稳,液渣覆盖较均匀,能满足连铸过程对保护渣覆盖的要求。

4 结论

(1)通过水模试验可知,实际生产中结晶器液面比较平稳,绝大多数情况下的波高都在2 mm左右。在拉速较大(1.3 m/min、1.4 m/min)时结晶器液面波动在3 mm左右,拉速在1.5 m/min时,结晶器液位波动大于3 mm。

(2)通过实验测得的注流的最大冲击压力为-40 Pa。这说明由于从水口流出的流股较分散,速度较小,而且到达窄边的路径较长,所以水口射流对窄边坯壳没有形成冲击,对窄边坯壳不能形成明显影响。

(3)通过保护渣模拟试验,可知在大多数实验条件下,渣层平稳,液渣厚度较均匀,液渣层厚度差较小,水油界面活跃;即使在拉速较高(1.3 m/min、1.4 m/min)的实验条件下,液渣层的厚度差也只是达到8~10 mm,液面活跃但不会出现裸露。

(4)通过天钢结晶器流场物理模拟试验表明,结晶器流场比较合理。实际拉速控制在1.5 m/min以下时,液渣覆盖较均匀,结晶器液位波动可以控制在3 mm以内,渣层平稳,能够满足连铸过程对保护渣覆盖的要求。

[1]刘和平,王忠英.板坯结晶器液面波动的数学物理模拟及其特点[J].钢铁研究,2002,25(2):17-52.

[2]王永胜,侯泽旺,王新华,等.板坯连铸结晶器流场及液面波动的水模研究[J].钢铁钒钛,2009,30(1):55-59.

[3]马范军,文光华,李刚,等.攀钢板坯连铸结晶器内流场的水力学模拟研究[J].钢铁钒钛,1999,20(1):11-15.

[4]王建军,包燕平,曲英.中间包冶金学[M].北京:冶金工业出版社,2001.

[5]张胜军,郑淑国,朱苗勇.连铸中间包内夹杂物去除行为的水模型研究[J].北京科技大学学报,2007,29(8):781-784.

[6]党爱国,任子平,陈远清,等.板坯结晶器内流场的物理模拟及分析[J].钢铁钒钛,2010,20(1):81-84.

[7]齐新霞.板坯结晶器流场物理模拟及冶金效果研究[J].钢铁研究,2004,36(1):12-16.

(TISG Steel-making Subsidiary,Tianjin 300301,China)

Physical Simulation and Casting Process Optimization of TISG Slab Caster Mould Flow Field

Li Bingyi

In order to study the flow field of liquid steel inside mould and furtherimprove slab quality by parameter optimization,the author,utilizing the mould of TISG VAI Slab Caster 4 as a model,carried out hydraulic model experiment to analyze mould flow field form,meniscus fluctuation,flow field impact depth and mould slag morphology.Simulation test showed thatslab quality requirementcould bemetby reasonable mould flow field,stable slag layer and uniform shell thickness with existing parameter and nozzle dimension.

slab casting,mould,flow field,physical simulation

李炳一(1968—),男,天津人,工程师,主要从事生产工艺技术管理工作。

(收稿 2011-11-25 编辑 崔建华)