提高变压吸附单元氢气收率的措施

2012-01-03夏文女吴朝阳

夏文女 吴朝阳

(中国石化上海石油化工股份有限公司芳烃部, 200540)

提高变压吸附单元氢气收率的措施

夏文女 吴朝阳

(中国石化上海石油化工股份有限公司芳烃部, 200540)

介绍了中国石化上海石油化工股份有限公司芳烃部1#制氢装置变压吸附(PSA)氢气提纯单元的运行情况,对氢气收率偏低的原因进行了分析。通过采取更换吸附剂、修改PSA运行程序及优化操作流程等改造措施,氢气收率提高了5.91个百分点。

变压吸附 氢气 回收率 措施

中国石化上海石油化工股份有限公司芳烃部(以下简称芳烃部)2#芳烃联合装置1#制氢装置以天然气、液化气等轻烃为原料,用蒸汽转化法制取氢气,用变压吸附法(PSA)加以提纯。PSA氢气提纯单元由美国环球油品公司设计,设计处理能力为74 530 m3/h,主要为芳烃部高压加氢裂化装置提供体积分数大于99.99%的高纯度氢气。2003年10月,采用四川天一科技有限公司开发的技术对PSA单元的运行程序进行了修改,使氢气收率(体积分数,下同)达到88%(设计值)。但近年来,随着PSA单元的运行周期延长,氢气收率呈逐年下降趋势。为改善PSA单元的运行状况,芳烃部于2009年及2011年分阶段对PSA提纯单元实施了优化改造。

1 PSA单元吸附工艺介绍

PSA氢气提纯技术是基于氢气在固体吸附剂上的物理吸附平衡原理,以吸附剂在不同压力条件下对气体混合物中不同组分平衡吸附量的差异为基础,有选择地在高压下对杂质气体进行吸附,在低压下予以解吸,使吸附剂得到再生。与膜分离、变温吸附等其他氢气提纯技术相比,PSA技术具有操作简单、工艺条件缓和、适用气源广、自动化程度高以及节能效果显著等特点[1]。

芳烃部1#制氢装置PSA氢气提纯单元由10台吸附罐、1台解吸气缓冲罐、1台解吸气混合罐和80个程控阀组成,操作时可按10床、8床和5床程序进行。PSA工艺流程示意见图1。

图1 PSA工艺流程示意

来自界区外的原料气由罐底进入3个吸附罐,在多种吸附剂的依次选择吸附下,其中的二氧化碳、甲烷和一氧化碳等杂质被吸附,精制后的氢气作为产品从罐顶流出,经压力调节稳定后送出界区。10台吸附罐在运行程序上相互错开,以保证原料气的不断输入和产品气的连续、稳定输出。

在运行控制模式上,1#制氢装置PSA氢气提纯单元采用10-3-4/P运行程序,即10台吸附罐中有3台始终处理吸附状态,其他7台处于解析或再生阶段,解析过程中共有4次压力均衡升降过程。在该运行方式中,每台吸附罐在一个循环周期内依次经历吸附(A)、一次压力均衡降(E1D)、二次压力均衡降(E2D)、三次压力均衡降(E3D)、四次压力均衡降(E4D)、顺放一(PP1)、顺放二(PP2)、逆放(D)、冲洗一(P2)、冲洗二(P1)、四次压力均衡升(E4R)、三次压力均衡升(E3R)、二次压力均衡升(E2R)、一次压力均衡升(E1R)、最终升压(FR)。

2 PSA单元运行现状

自2003年修改运行程序以来,PSA单元负荷基本维持在30% ~90%,运行初期氢气收率达到88%。近年来由于各种原因,PSA氢气提纯单元产品氢气收率逐步下降,2008年和2009年氢气收率平均值分别为84.67%和84.47%,远低于设计指标。虽然采取了调整工艺参数等措施,氢气收率仍未得到有效提高。

3 PSA效率下降原因分析

PSA单元的运行水平受进料气组成、吸附剂性能与类型、运行程序以及PSA工艺等诸多因素的影响。

3.1 原料气组成的影响

1#制氢PSA单元的原料气组成(以体积分数计)及氢气收率见表1。

表1 原料气组成及氢气收率 %

与2003年运行程序升级时的设计进料相比,近年来PSA单元进料中甲烷和二氧化碳杂质含量较高。这些杂质与吸附剂之间的吸附力较强,在PSA运行过程中较难从吸附剂中解吸出来,导致吸附剂的再生不彻底,吸附剂的动态吸附量下降,从而造成氢气收率下降。

3.2 吸附剂的影响

吸附剂是PSA气体分离技术的核心,其性能直接影响到分离效果,甚至影响工艺步骤的复杂程度和制氢装置长周期运行。

1#制氢PSA单元使用的吸附剂由美国联合碳化物公司生产,其中活性炭吸附剂约占吸附剂总量的3/5,5A分子筛约占吸附剂总量的2/5。到2009年该吸附剂已超过预期使用寿命,性能逐步下降;同时由于原装填的吸附剂种类单一,不能适应处理含有微量水、甲烷和二氧化碳含量较高的原料,且由于吸附剂的密度较低,其装填数量较少,造成PSA单罐吸附时间逐渐缩短,冲洗、逆放再生时间相对减少,导致产品收率下降。

3.3 PSA工艺的影响

相对于膜分离等其他的分离方法,PSA工艺的缺点是氢气收率偏低,而提高氢气收率的有效手段是优化PSA工艺[2]。

国内四川天一科技股份有限公司开发的一种带两台顺放罐的PSA工艺[3],将PSA装置的吸附罐分成两个系列,每个系列配置1台顺放罐,用于储存供吸附罐再生用的顺放气,并在每个系列的顺放以及冲洗回路上配置相应的程控阀及调节阀系统。上海华西化工科技有限公司开发了一种带1台顺放气缓冲罐的PSA工艺,与传统PSA工艺相比,该工艺具有如下优点:

(1)可大大缩短吸附时间,减少吸附罐的体积及吸附剂的总量;

(2)避免了原程序中吸附罐之间直接进行吹扫可能带来的杂质析出进而污染被吹扫床的问题;

(3)通过快速储存供吸附罐再生用顺放气,使吸附罐提前进入逆放阶段,逆放时间得以延长,从而使该塔解吸更加彻底;

(4)可以实现两个系列的吸附罐分别冲洗或交错冲洗,再生效果会更好,从而提高装置的产品收率;

(5)可实现任意故障情况下的程序切换及在线维修,保证PSA装置长周期稳定运行。

芳烃部2#芳烃联合装置1#制氢装置PSA工艺原设计中没有设置顺放气缓冲罐,相对而言吸附剂再生效果较差,影响了产品的收率。

4 改造措施

分别于2009年和2011年对PSA单元进行改造:2009年第一阶段改造更换了吸附剂并修改运行程序,装置于2009年12月投运;2011年第二阶段改造主要优化了工艺流程,装置于2012年2月投运。

4.1 第一阶段改造措施及效果

4.1.1 更换吸附剂

2009年12月,在装置原料适应性改造期间(原料由轻石脑油改为天然气),对原先使用的吸附剂进行了更换。

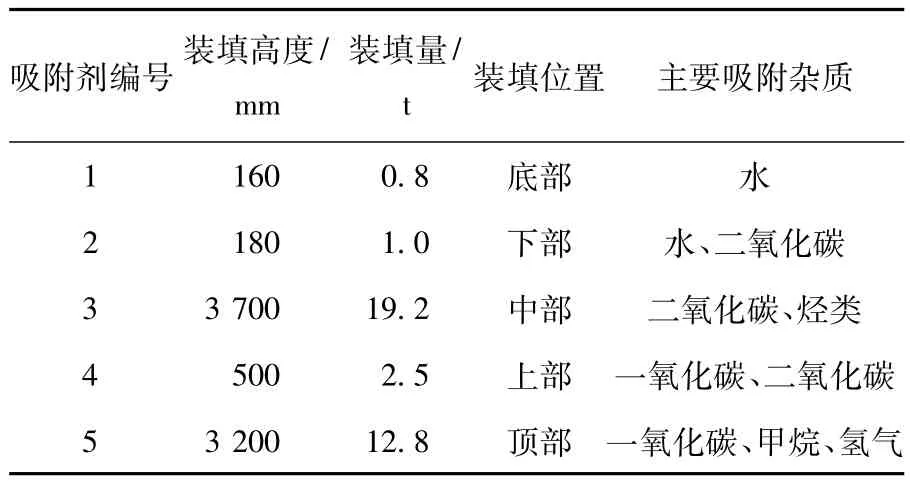

PSA单元各吸附罐的吸附剂重新装填情况见表2。

表2 PSA单元吸附剂重新装填情况

与原先装填的吸附剂相比,重新装填的吸附剂中特别增加了能吸附微量水的吸附剂,同时优化了各种吸附剂的配比,提高了对甲烷及二氧化碳等杂质的吸附能力,进一步改善了吸附剂对原料的适应性。新装填的吸附剂密度较高,因此增加了装填量,以提高吸附剂的动态吸附量。

4.1.2 修改运行程序

对PSA的运行程序进行了改进,将原来10-3-4/P程序改为10-2-4/P程序,从而延长了吸附剂的逆放与冲洗时间。

10-2-4/P程序是指10台吸附罐中有2台始终处于吸附状态,其余8台处于解析或再生的不同阶段,解析过程共有4次压力均衡升降过程。

表3为10-3-4/P与10-2-4/P两种运行程序下的工艺参数对比情况。

从表3可知,PSA单元运行程序由10-3-4/P改为10-2-4/P后,单罐吸附时间保持不变,而单罐逆放时间由80 s延长到120 s;顺放气压力从0.6 MPa降至0.51 MPa,从而减少了吹扫气总量,有利于提高氢气收率。

4.1.3 第一阶段改造效果

通过第一阶段改造,PSA单元氢气收率有了较大幅度的提高,平均提高4.56个百分点。

4.2 第二阶段改造措施及效果

4.2.1 工艺流程优化

为进一步提高PSA单元的氢气收率,实施了第二阶段的工艺流程优化改造。

第二阶段改造方案采用了上海华西化工科技有限公司开发的技术,在现有工艺流程的基础上增加一台顺放气缓冲罐(简称顺放罐)。表4为增设顺放罐前后工艺参数对比情况。

表4 增设顺放罐前后工艺参数对比

该罐位于混合罐上游,其作用是快速储存供吸附罐再生用的顺放气,使吸附罐提前完成逆放,从而延长冲洗时间,降低杂质组分的分压,使该罐对杂质的解吸更彻底、吸附剂的再生效果更好。

从表4可以看出,增加顺放罐后,单台吸附罐的冲洗时间由原来的160 s延长到240 s,顺放起始压力从0.51 MPa降低到0.41 MPa,减少了吹扫气用量,进一步提高了氢气收率。

4.2.2 第二阶段改造效果

通过流程的优化和修改运行程序后,1#制氢装置纯单元PSA氢气收率从2011年的平均89.23%提高至目前的90.58%,且使尾气排放由脉冲式变为连续式,稳定了PSA单元尾气排放压力。

5 结语

PSA单元氢气收率偏低的主要原因是进料组成中甲烷和二氧化碳等杂质体积分数偏高,PSA工艺相对落后,吸附剂使用时间大大超过其使用寿命。采取更换吸附剂、修改运行控制程序以及优化工艺流程等措施后,PSA单元氢气收率提高了5.91个百分点,按照2011年生产装置实际运行数据和财务数据计算,年增加效益756万元。

[1] 李欣,王刚.科学利用提纯技术优化氢气资源[J].化工设计通讯,2006,32(3):55 -59.

[2] 张志刚,姜锐,张月胜,等.浅谈我国变压吸附技术的进展[J].气体分离,2012(2):14 -20.

[3] 李克兵,曾凡华,殷文华,等.带两个顺放罐的大型变压吸附制氢新技术[J].天然气化工,2009,34(2):60 -63.

Measures for Improvement of Hydrogen Yield in Pressure-swing Adsorption Unit

Xia Wennü,Wu Chaoyang

(Aromatics Division,SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

The operation situation of pressure-swing adsorption(PSA)hydrogen purification unit of 1#hydrogen production plant of Aromatics Division of SINOPEC Shanghai Petrochemical Company Limited was introduced,and the causes for low hydrogen yield were analyzed.The hydrogen yield was increased by 5.91 percentage points after implementing the renovation measures as renewing adsorbent,modifying PSA operation program and optimizing the process.

pressure - swing adsorption,hydrogen,purification,product yield,measure

1674-1099 (2012)03-0040-03

TQ028.1

A

2012-04-23。

夏文女,女,1965年出生,1986年毕业于上海石油化工高等专科学校有机化工专业,现从事技术管理工作。