碳含量对微波烧结亚微米硬质合金组织与性能的影响

2011-12-31易健宏彭元东张浩泽

娄 静,易健宏,鲍 瑞,彭元东,张浩泽

(中南大学,湖南 长沙 410083)

0 引言

亚微米硬质合金由于其晶粒尺寸接近纳米级,可实现硬度和强度同时提高的“双高”性能。然而由于亚微米硬质合金晶粒度比常规硬质合金更细,所以研发过程具有一系列的特殊性,如复合粉末活性高、更易发生团聚、易污染、烧结过程晶粒粗化严重等。由于粉末粒度细、活性高,原材料粉末易氧化,给精确控碳造成极大困难,产品性能难以稳定,故亚微米硬质合金制备过程中产品的碳含量控制是质量控制的关键[1]。

要制备综合性能良好的硬质合金,必须解决两个问题,一是必须抑制WC晶粒在烧结中的长大,以获得要求的WC晶粒的合金;二是必须得到正常的合金组织。研究表明碳含量对合金的相组成和性能有极大的影响[2-5]。在烧结过程中,碳含量影响硬质合金的烧结温度和烧结过程中的液相量,所以碳含量对硬质合金烧结中WC晶粒的长大起着举足轻重的作用[6]。另外,能否得到正常的组织,碳含量也是决定因素:缺碳现象将导致很脆的η相的生成,而当碳含量过量时,在合金中就会出现游离碳。无论是前者或是后者都会显著降低合金的物理力学性能[7]。所以,研究微波烧结硬质合金制备中碳含量的变化以及碳含量对组织、性能的影响,对进一步控制碳含量、提高合金的性能具有一定的指导意义。

微波烧结是近年来广泛开展的一种烧结新工艺[8-9]。它是利用微波具有的特殊波段与材料的基体细微结构耦合而产生热量,材料的介质损耗使其整体加热至烧结温度而实现致密化的方法[10-11]。由于微波烧结温度低、烧结时间短、加热均匀等特点,可以有效抑制晶粒的长大、细化合金的显微组织、有利于改善烧结体的性能[12-14]。但是微波烧结存在脱碳现象[15],本文主要探讨微波烧结合成亚微米硬质合金过程中配碳量的变化对组织和性能的影响。

1 实验

1.1 样品制备

实验使用粉末原料WC粉、Co粉的平均粒度均为0.8μm,为了研究碳含量对合金中WC晶粒度与力学性能的影响,设计4种总碳含量,质量分数分别为8.84%、9.28%、9.71%、10.14%,分别编号为a、b、c、d。按常规硬质合金生产工艺配料、以无水乙醇为混料介质,球料比为4∶1,采用变频行星式球磨机混合,球磨机转速为125r/min,混后粉末在电热恒温箱中干燥、过筛,然后压制成35mm×6mm×6mm的抗弯试样及Ø18mm的圆柱样,利用氢气炉完成脱脂工艺,然后进行微波烧结和常规烧结。微波烧结实验设备为MW-L0616V微波高温炉,微波频率为2.45GHz,功率为6kW,在微波源和腔体之间连接有定向耦合器,用于测定入射功率和反射功率,判断系统的谐振和耦合情况,进而便于通过调节功率控制升温速率。温度控制采用MarathonTMMM系列高性能红外测温仪(测温范围:450~2 250℃)。微波烧结使用N2为保护气氛,升温速率为30℃/min,升温至烧结温度1 350℃,然后在循环水的作用下随炉冷却。常规烧结使用氢气炉,烧结温度为1 450℃,保温40min。

1.2 性能检测及表征

采用排水法测定试样密度,使用洛氏硬度试验仪测试样的硬度,在美国Instron3369材料力学试验机上测试试样抗弯强度,采用气体容量法测量试样中的总碳量以及HF酸法测定试样中游离碳的含量。在JMS-6360LV扫描电子显微镜下观察断口形貌,在MeF3A光学显微镜上观察组织形貌,再将样品抛光,使用三氯化铁盐酸饱和溶液腐蚀样品,最后用Nova Nano SEM 230场发射扫描电镜进行组织分析。

2 实验结果与分析

2.1 微波烧结中合金脱碳现象的特征

众所周知,对于硬质合金而言,C是一个敏感的参数,硬质合金正常两相区碳含量的波动范围很窄,碳(以化合态形式存在)是决定硬质合金性能的关键。碳在硬质合金中的存在有两种形式:游离碳和化合态碳。游离态碳一般为未与金属原子组成间隙相的原料碳;与之相区别的是化合碳,是指物理上的间隙相的共晶格化合物,是以原子态存在的。正常的硬质合金内部的组织应仅含WC相和γ相,任何第三相都会使合金的性能恶化[1]。

结合Gurland的研究[16],经过计算YG8的两相区碳量约为5.58%~6.12%。对微波烧结合金进行化学分析发现,总配碳量为9.28%~9.71%时,合金中的化合碳量接近于相均质区域(WC+γ),如表1所示。这也证实微波烧结硬质合金确实存在严重的脱碳现象。

表1 添加总碳量为9.71%的烧结试样在烧结前后碳含量的变化 %

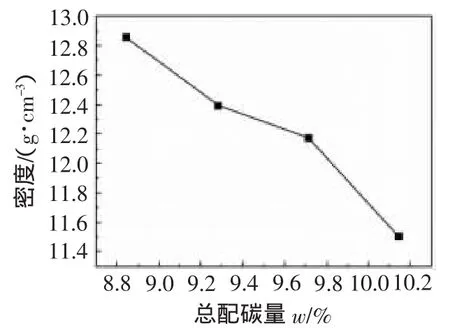

2.2 不同碳含量对合金密度的影响

图1所示为不同总配碳量的微波烧结YG8硬质合金的密度变化。在成分恒定的情况下,合金密度与合金中η相和游离碳有关。在WC+γ+η三相区内,随碳量减少,η相增加,Co减少,γ相中W含量增加,密度增大。在WC+γ二相区内,随碳量减少,γ相中W含量增加,密度增大,即碳量增加密度减少。在WC+γ+η三相区内,随碳量增加,游离碳增加(游离碳称为“C”类孔隙),密度减少[17]。

图1 总配碳量-密度关系曲线

由图1可见,合金密度随总配碳量的增加而降低。当碳含量较低时,烧结试样中有脱碳η相生成,Co减少,γ相中W含量增加,η相为硬脆相具有相对较大的密度,合金密度较高。总配碳量为9.28%~9.71%时,进行化学分析,合金中碳含量在WC+γ二相区的范围内,如表1所示。此时进微波烧结合金具有正常组织(WC+γ)析出。随碳量减少,γ相中W含量增加,密度增大,即碳量增加密度减少。继续增加总配碳量,合金中出现游离碳,孔隙度增加,使得密度进一步降低。

2.3 不同碳含量对合金硬度的影响

图2 总配碳量-硬度关系曲线

图2显示微波烧结YG8硬质合金硬度随总配碳量的变化。由图可见,硬度随碳含量增加先急剧降低后缓慢升高,在碳含量为9.28%时最低。这是因为当总配碳量为8.84%时,烧结试样中存在硬脆的脱碳η相,相当于Co含量减少,并使WC晶粒细化,因而硬度较高。随配碳量增加,游离碳的出现,即“C”类孔隙的出现使得硬度下降。继续增加配碳量硬度变化不大。

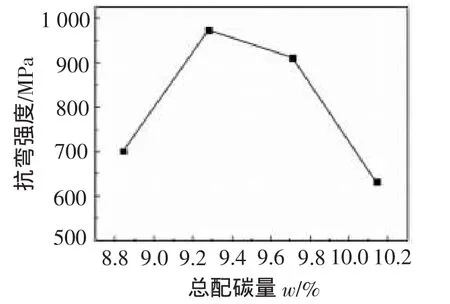

2.4 不同碳含量对合金抗弯强度的影响

图3为微波烧结硬质合金抗弯强度与总配碳量的关系曲线图。由图可见,合金抗弯强度随总配碳量的增加先升高然后降低。总配碳量为9.28%时强度最高。总配碳量较低时,合金中出现脱碳η相,η相化合了一部分Co,并且很脆,会严重影响抗弯强度,因此当总配碳量为8.84%时,合金脱碳导致抗弯强度低。总配碳量为9.28%~9.71%时,合金析出正常的(WC+γ)组织,有利于提高抗弯强度。继续增加配碳量,超过析出WC+γ两相区所需碳含量时,生成游离的石墨相,使得合金中“C”孔隙度增加,材料致密性被破坏,抗弯强度降低。

图4为不同碳含量微波烧结试样组织的金相照片。合金中的WC晶粒度随总配碳量的增加略有增加,但不明显。图4b、c两图孔隙(或游离碳)较少,且组织均匀。相比而言,图4a晶粒长大不明显但是孔隙较多,图d晶粒长大较明显且孔隙也多。联系前面的性能分析,抗弯强度呈现即碳含量为9.28%和9.71%(图4b、c)时较高的现象。其组织较为均匀,晶粒细小,游离碳和孔隙的存在较少,这与得出的抗弯强度规律基本相符合。

图3 总配碳量-抗弯强度关系曲线

图4 不同配碳量微波烧结组织FESEM照片

2.5 微波烧结与常规烧结对比分析

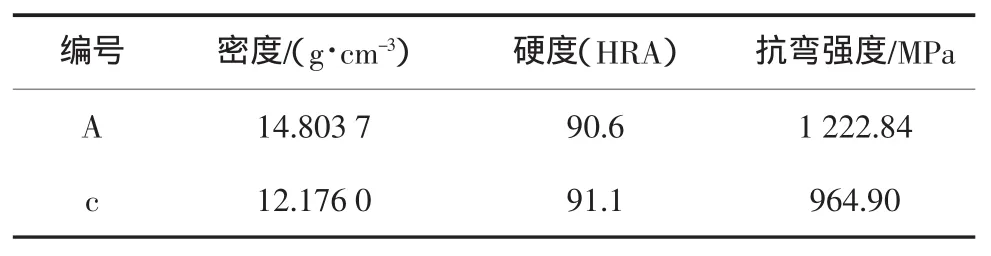

对工业标准碳含量的试样进行常规烧结实验,编号为A。将常规烧结A组试样与总配碳量为9.71%(c组)的微波烧结试样结果比较,如表2所示。

表2 常规烧结与微波烧结YG8硬质合金性能的比较

由表2可知,微波烧结样品虽然硬度较高,但密度与强度较低,这可能是因为微波烧结硬质合金过程中发生严重的脱碳,使合金中的碳含量很难严格控制。而且在脱碳过程中,将发生一系列的物理化学变化,对合金的组织结构产生一定的影响,使得合金的抗弯强度降低。这些都是有待研究的重大课题。

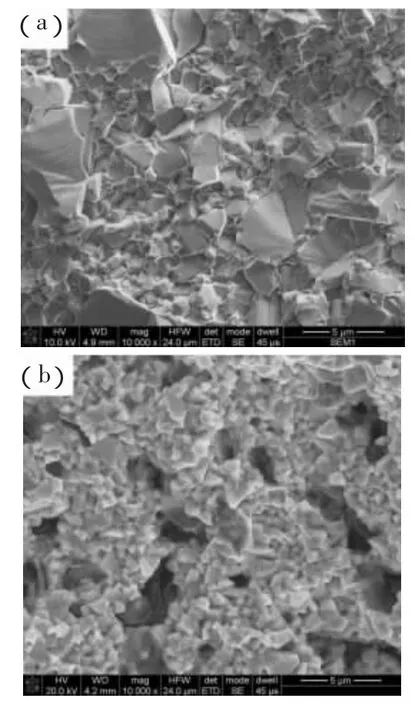

对常规烧结和微波烧结试样断口进行比较,如图5所示。常规烧结试样的晶粒粗大,且异常长大现象明显,部分晶粒达到10μm甚至以上,但是晶粒致密,粘结相包覆均匀。而微波烧结试样晶粒细小,利于得到较高硬度。但孔隙较多,且粘结相分布不均,使得试样密度、强度均低于常规烧结,这与性能分析相符合。

图5 常规烧结与微波烧结合金断口SEM照片

虽然,微波烧结由于其快速烧结的特点,晶粒生长过程被抑制,能获得细小晶粒[17],但性能却较低。这可能是因为WC、Co、C与微波之间不同的相互作用,对γ相产生了不利影响造成的。

3 结论

(1)微波烧结能有效抑制WC晶粒在烧结过程中的长大。

(2)在硬质合金的微波烧结中,WC晶粒的长大趋势随总配碳量的增加有所增大,通过降低碳的含量抑制WC晶粒的长大有一定效果。

(3)碳含量对硬质合金中粘结相也会产生影响,采用合适的总配碳量(9.28%~9.71%)可获得相对较高的力学性能。

(4)由于C难以控制、Co部分偏聚及孔隙度偏大使得目前微波烧结硬质合金力学性能不够理想,但是其具有较好的研究前景。

[1]肖仲文.亚微米硬质合金制备过程中碳含量的控制[D].北京:机械科学研究院,2004.

[2]张国珍,王 澈,张久兴,等.配碳量对放电等离子烧结无黏结剂纳米WC硬质合金的影响[J].稀有金属与硬质合金,2005,33(2):12-15.

[3]林信平,曹顺华,李炯义.纳米硬质合金中碳的影响及其控制[J].硬质合金,2004,21(2):111-115.

[4]张武装,刘 咏,羊建高,等.正碳烧结法制备WC-Co梯度结构硬质合金的研究[J].稀有金属与硬质合金,2004,32(1):32-35.

[5]钱开友,王兴庆,何宝山,等.碳含量对纳米硬质合金组织和性能的影响[J].上海大学学报,2002,8(5):433-436.

[6]LEIDERMAN M,BOTSTEIN O,ROSEN A.Sintering,microstructure and propertiesofsub-micrometre cemented carbides[J].Powder Metallurgy,1997,40(3):219-225.

[7]牟哈И М.小批量生产硬质合金[M].北京:机械工业出版社,1987:3.

[8]马金龙,童学锋,彭 虎.烧结技术的革命[J].新材料产业,2001,11(6):30-32.

[9]易健宏,唐新文,罗述东,等.微波烧结技术的发展及展望[J].粉末冶金技术,2003,21(6):351-254.

[10]张兆镗,钟若青.微波加热技术基础[M].北京:电子工业出版社,1988:18.

[11]鲍 瑞,易健宏,杨亚杰,等.微波多模腔快速烧结WC-8%Co硬质合金[J]中国钨业,2009,24(3):32-35.

[12]朱凤霞,易健宏,周承商,等.微波烧结对粉末冶金铜材显微组织与性能的影响[J].粉末冶金材料科学与工程,2007,12(6):364-368.

[13]彭元东,易健宏,郭颖利,等.微波烧结Fe-2Cu-0.6C的性能与组织研究[J].粉末冶金技术,2008,26(4):269-272.

[14]周承商,易健宏,罗述东,等.微波烧结W-Ni-Fe高密度合金的变形现象及显微组织[J].粉末冶金材料科学与工程,2010,15(3):300-304.

[15]全 峰.微波烧结WC-10Co硬质合金的结构与性能研究[D].武汉:武汉理工大学,2007.

[16]国外硬质合金编写组.国外硬质合金[M].北京:冶金工业出版社,1976:506-507.

[17]Rybakov K I,Senenov V E,Egorov S V,et al.Microwave heating of conductive powdermaterials[J].Journal of Applied Physics.2006,99(023):506-514.