计算流体动力学在火电厂 SCR系统流场优化中应用及研究进展

2011-12-27高艳宏边凌涛

高艳宏,边凌涛

(1.重庆科技学院,重庆 400016;2.重庆恒泰工程造价咨询有限公司,重庆 400020)

计算流体动力学在火电厂 SCR系统流场优化中应用及研究进展

高艳宏1,边凌涛2

(1.重庆科技学院,重庆 400016;2.重庆恒泰工程造价咨询有限公司,重庆 400020)

作为一种设计和分析的工具,计算流体力学 (CFD)技术已成功应用于火电厂选择性催化还原 (SCR)系统设计中,提供了大量物理模型或现场试验不能得到的数据。介绍了近年来国内外 CFD技术在选择性催化还原(SCR)中的研究及应用进展,指出该研究目前存在的问题及发展方向。

CFD;数值模拟;氨氮比

烟气脱硝是目前发达国家普遍采用的减少NOx排放的方法,应用较多的有 SCR法和 SNCR法等。SCR技术具有占地面积小、脱硝效率高、技术成熟等优点,已成为火电厂NOx减排的主流技术。SCR系统内烟气与还原剂的均匀混合、反应器内流场的合理分布是系统设计与运行的关键技术。采用传统的建立试验台进行试验的方法工作量大、费用高、周期长、得到的数据有限[1],难以满足大型工程的需要。计算流体力学是基于数学方法建立单相或多相流动基本控制方程[2-5],利用数值方法对其进行求解的一门科学。CFD软件的引入除了传统的应用 (计算流场、温度分布、氨分布等)外,还能够解决氨液滴蒸发以及灰粉颗粒分布等复杂问题。弥补和克服了传统方法的缺陷,缩短研发周期,还可获取大量局部、瞬时数据,有助于设计更为合理的烟气脱硝系统。本文介绍了计算流体力学 (CFD)在 SCR脱硝系统流场优化中的研究与应用进展。

1 CFD在国外的研究与应用现状

国外烟气选择性催化还原 NOx技术已经非常成熟,实现了广泛的商业化应用,许多国家和大公司都致力于这项技术的研究和发展,如丹麦的 Flow Vision、Force Technology、Airflow Sciences Corporation等。数值模拟计算,作为一种更直接有效、经济节约、方便快捷的方式很快被应用到 SCR脱硝系统的设计和优化领域。通过对 SCR系统的流场进行模拟优化,可以成功地设计出达标、可靠的脱硝系统。

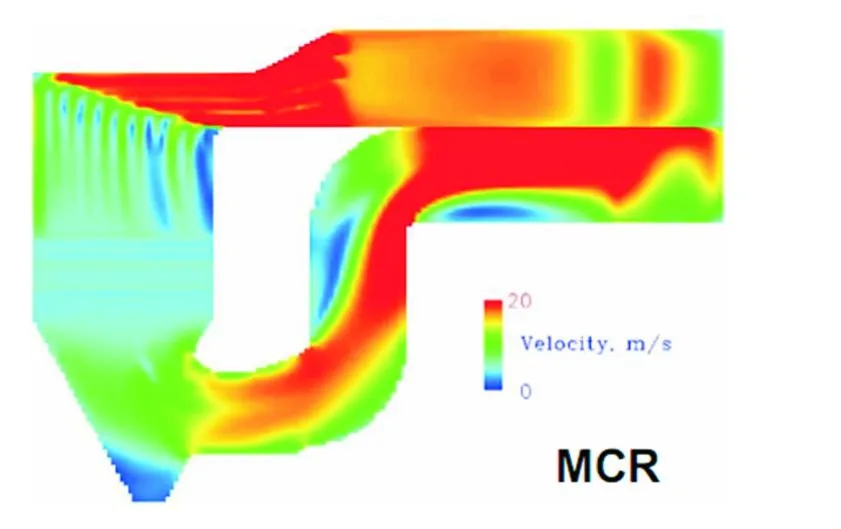

B.Adams,C.Senior[6]通过使用 CFD软件对 550 MW燃煤锅炉 SCR烟气脱硝系统进行三维模拟,预测了 SCR系统内流体的流动特性和NOx的还原,优化了脱硝系统。图 1显示 SCR系统速度分布均匀情况。由图 1可知,系统内流场分布比较均匀,阻损较小,达到了优化模拟的效果。

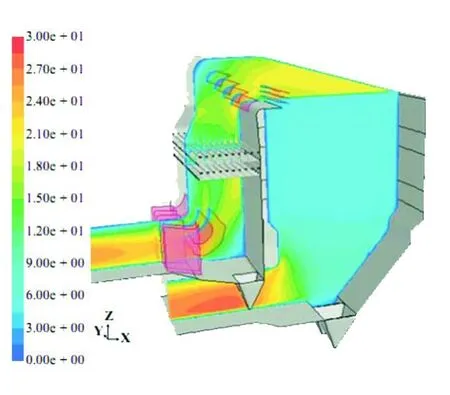

Yoshiro Inatsune[7]对中国 Ninghai电厂 4号炉(600MW)SCR烟气脱硝系统进行了优化设计,系统采用高尘工艺,为了防止大量的灰尘通过反应器时,引起催化剂堵塞、性能下降等不良现象,特采取降低流速的措施,使灰尘在进入反应器前落入灰斗。为了进一步确认效果及系统内烟气流速分布情况,采用 CFD进行了模拟,模拟结果见图2。结果显示,流场分布情况良好,能够满足脱硝率和逃逸率的设计要求,且与冷态模型结果吻合情况较好。

图1 系统内速度场模拟

图2 SCR反应器内烟气分布情况模拟

McDermott Technology,Inc.(MTI)和Babcock& W ilcox Company[8]对台湾的 550MW Taichung 5至 8号 SCR系统进行了全尺寸和十分之一尺寸数值模拟,并将模拟结果与比原型缩小 10倍建立的冷态模型所取得的数据进行了对比。设计脱硝效率为50%以上,氨的最大逃逸量为 5×10-6。验证结果显示:CFD十分之一尺寸模拟结果与物理流动模型模拟结果,及 CFD全尺寸模拟结果与全尺寸物理流动模型压降模拟结果十分吻合。

此外,Ho Jeong Chae等[9]直接采用填充床流动反应器模拟蜂窝状 V2O5-WO3-TiO2催化剂催化反应。在这个模型中充分考虑了蜂窝状反应器的扩散阻力,预测了蜂窝状反应器的催化剂壁厚和孔结构等对NO脱除活性和NH3泄漏的影响,通过模型验证扩散阻力对商业规模 SCR反应器的设计具有重要作用,在商业规模的蜂窝状反应器中流动形态和NH3的分布对NO脱除的运行影响较大。

2 CFD在国内的研究与应用现状

相对于国外比较成熟的技术而言,我国的 SCR模拟技术才刚刚起步,研究工作主要停留在系统内部气流场模拟方面,相当部分模拟结果并未与工程数据进行对比验证。

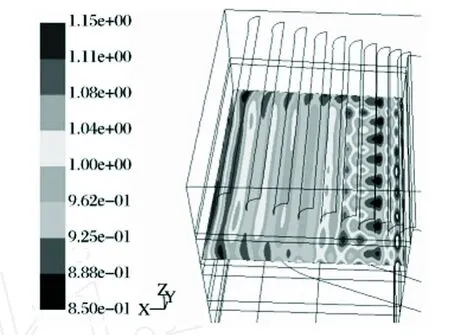

杜云贵等[10]利用 Fluent数值模拟软件,针对 4套不同设计方案的 SCR系统建立三维模型,对 SCR系统内的气体流动的均匀情况进行了数值模拟。模拟结果显示:通过调整烟道拐角和反应器入口等处导流板的位置和角度,流场得到很大的改善;催化剂入口平面大部份区域基本上达到了 0.85到 1.15的标准化速度范围内,标准偏差 8.1%,达到了 <15%的模拟要求。催化剂入口速度分布见图 3。

图3 催化剂入口速度分布

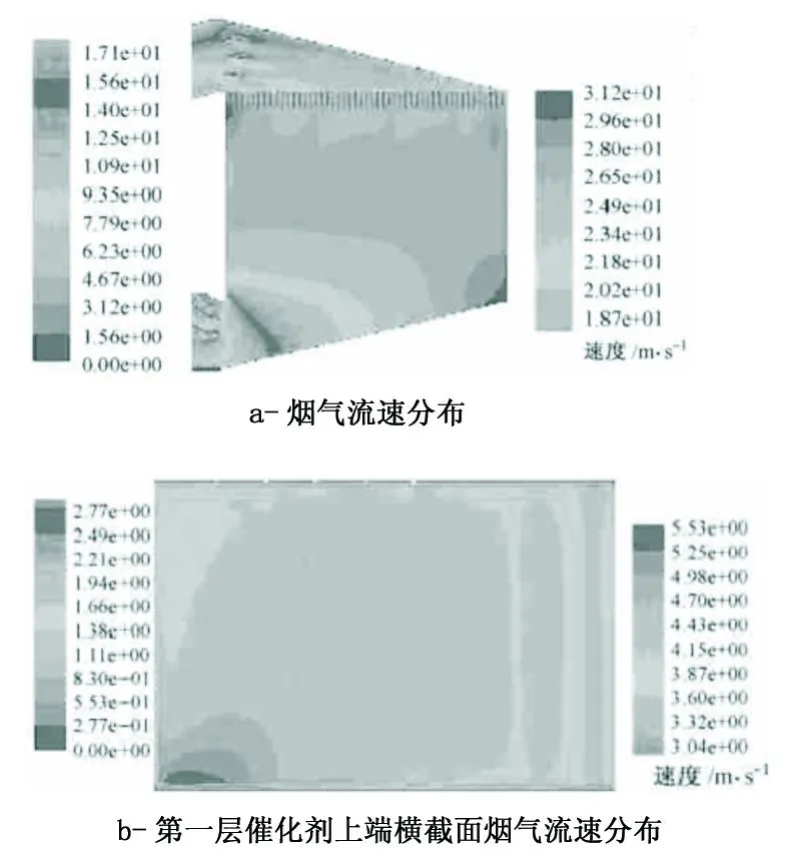

孙克勤等[11]利用 CFD软件对反应器进行了三维数值仿真分析,优化了进出口烟道的结构形式、导流叶片结构与布置和喷氨格栅的结构形式。模拟发现,在反应器内任一横截面上,烟气流速基本上比较均匀,但在进口左下角和出口右上角位置有局部的烟气流动死区,容易积灰。通过在第一层催化剂上端横截面上取点计算,该截面上烟气流速的标准偏差约 8%,NH3和NOx的摩尔比标准偏差约为 4%,均达到设计要求。图 4a和图4b分别为反应器及第一层催化剂上端横截面烟气流速分布。

华北电力大学的董建勋等[12]根据催化剂脱硝宏观特性试验数据和 SCR脱硝机理建立了 SCR烟气脱硝反应过程数学模型,利用该模型采用概率分布的方法描述了反应物的不均匀性,并就还原剂分布不均匀对 SCR脱硝性能影响进行了模拟分析,结果显示,平均脱硝效率随氨氮摩尔比偏差的增大而减少,而平均氨逃逸随氨氮摩尔比偏差的增大而增加。但当氨氮摩尔比偏差小于 10%时,平均脱硝效率和平均氨逃逸与设计值的偏离不太大。

雷达[13]利用 Fluent软件采用标准k-ε双方程模型、速度场与压力场耦合采用 IMPLEC算法对SCR反应器及连接烟道进行三维数值模拟,分析A IG处 10种典型速度场对催化剂入口界面上烟气速度分布及氨氮比分布的影响。

图4 SCR反应器烟气流速分布模拟示意

此外,蔡小峰等[14]、张彦军等[15]、徐妍等[16]对SCR反应器入口段烟气速度场进行了模拟。虽然这些模拟在一定程度上为工程实际提供了可靠的数据支持和保证,但是,受到工程具体实际条件及 SCR系统复杂性的影响,精确性还有待于提高,距离国外先进水平还有很大的差距。

3 CFD模拟研究的发展方向及存在问题

尽管使用功能强大的计算机进行计算流体力学模拟更快捷、更有效,数年来已经取得了许多重要的成就,但是在某些方面仍有大量工作要做,主要表现在以下几个方面:SCR系统结构复杂导致的流场模拟精度不高。SCR系统庞大、结构复杂,并且受到计算机等条件限制,流场模拟的精度还有待于提高;由于模拟过程中简化了化学反应以及忽略了例如传热、NH3吸附能力与温度的关系、系统内飞灰的运动(如:沉积和二次夹带)等诸多实际因素导致计算结果和实际运行情况存在差距;由于我国 SCR技术尚未成熟,使得为数值模拟提供的边界条件或重要设计参数本身的合理性值得探讨。

4 结语

介绍了计算流体动力学在 SCR脱硝流场模拟中的研究与应用现状,指出了 CFD技术模拟研究的发展方向。随着现代计算机技术的高速发展,CFD技术在 SCR中的应用将更广泛。CFD技术可应用于 SCR工程设计及其优化和改造,并且已经显出了强大的优势。国外已成功地将 CFD技术应用于SCR工程的优化设计和改造,而国内才刚刚起步,应加强开展 CFD技术在 SCR系统中的应用研究,逐渐掌握 SCR核心技术,加速脱硝技术国产化进程并最终获取自主知识产权。

[1]李之光.相似与模化(理论及应用)[M].北京:国防工业出版社, 1982.

[2]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.

[3]王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007.

[4]温正,石良辰,任毅如.Fluent流体计算应用教程[M].北京:清华大学出版社,2009.

[5]车得福,李会雄.多相流及其应用[M].西安:西安交通大学出版社,2007.

[6]AdamsB,Senior C. Improving design of SCR systemswith CFD modeling[C].DOE Environmental Controls Conference:2006.

[7]Yoshiro Inatsune,Yoshiyuki Takeuchi,Masafumi Ishizaki.Completion of SCR system forNinghai Power PlantUnit 4 in China[J].Hitachi Review,2008,57(6):293-297.

[8]JinMan Cho,Jeong-Woo Choi,Sung Ho Hong,et al.Application of computational fluid dynamics analysis for improving perfor mance of commercial scale selective catalytic reduction[J].The Korean Journal of Chemical Engineering,2006,23(1):43-56.

[9]Ho Jeong Chae,Soo Tae Choo,Hoon Choe,et al.Direct use of kinetic parameters formodeling and simulation of a selective catalytic reduction process[J].Ind Eng Chem Res,2000,39(5):1159-1170.

[10]杜云贵,余宇,吴其荣,等.烟气脱硝系统流场模拟与实验研究[J].环境工程,2009,27(增刊):255-257.

[11]孙克勤,钟秦,徐延忠.大型高温选择性还原反应器的结构设计[J].动力工程,2007,27(3):432-437.

[12]董建勋.还原剂分布不均匀对 SCR脱硝性能影响的模拟分析[J].电站系统工程,2007,23(1):20-24.

[13]雷达,金保升.喷氨格栅处烟气速度场对高效 SCR均流与还原剂混合性能的影响[J].热能动力工程,2009,24(1):113-119.

[14]蔡小峰,李晓芸.SCR反应塔入口段烟气速度场的数值模拟[J].电力环境保护,2006,22(5):18-19.

[15]张彦军,高翔,骆仲泱等.SCR脱硝系统入口烟道设计模拟研究[J].热力发电,2007(1):15-17.

[16]徐妍,李文彦.SCR脱硝反应器导流板的结构设计[J].热力发电,2008,37(10):49-52.

Application and development of CFD in flowing field optimization of SCR system in coal-fired power plant

Computational Fluid Dynam ics(CFD)modeling has been successfully used in Selective CatalyticNOxReduction(SCR)system s to existing coal-fired steam power plants as one of the design and analysis too ls. CFD has p rovided values and benefits unattainable by either physical flow models or field tests.The application and deve lopment of CFD for SCR System design in the SCR opt im ization processes are summarized,and the problem s and trends in this field are also propo sed.

Computational Fuid Dynam ics;numerical s im ulation;concentration ratio of ammonia to nitrogen

X701.7

B

1674-8069(2011)03-013-03

2010-09-31;

2011-04-27

高艳宏(1975-),女,内蒙古赤峰人,硕士,讲师,从事烟气脱硝等方面的研究工作。E-mail:bltgyh@126.com