不同板厚后防撞梁低速碰撞仿真分析

2011-12-27张三川

张 静,张三川,毛 杰

(郑州大学 机械工程学院,郑州450001)

不同板厚后防撞梁低速碰撞仿真分析

张 静,张三川,毛 杰

(郑州大学 机械工程学院,郑州450001)

选用ANSYS/LS-DYNA软件对某款轿车后防撞梁进行摆锤低速碰撞仿真试验,以分析其低速碰撞动态响应性能.对1.2 mm、1.5 mm和2 mm 3种板厚的防撞梁的模拟结果表明:碰撞结束时,3种厚度防撞梁的最大位移分别为108.5 mm、90 mm和74.5 mm.综合考虑汽车安全性和轻量化设计要求,此款轿车的后防撞梁钢板厚度推荐为1.5 mm以上.

后防撞梁;碰撞仿真分析;板厚;LS-DYNA

追尾碰撞已成为交通事故的主要形态之一.近年的交通事故统计表明:该类碰撞占交通事故的30%~40%,其致伤人数占总致伤人数的60%[1].因此,研究车尾防撞结构的追尾碰撞特性具有重要的意义.

目前,汽车碰撞安全性研究主要采用实车碰撞试验和碰撞模拟仿真.前者成本高且重复性差,而后者成本低且具多参数分析,故后者已成为汽车碰撞安全性研究的重要手段.汽车碰撞计算机模拟方面的研究,国外已进行了很长时间,具有扎实的基础,而我国在该领域的研究仍处于起步阶段,主要研究了后碰撞的力学特性[2]和后碰撞的变形、应力以及速度和加速度响应规律[3-5].本文依据GB17354—1998标准规定的试验条件,应用Solidworks软件建立了某轿车的后防撞系统的三维模型,利用LS-DYNA3D软件对保险杠进行了计算机碰撞仿真研究,评价了保险杠的耐撞性能,并对仿真建模的主要影响因素进行了分析.

1 碰撞模型的建立与分析

参考某车型轿车后防撞结构的原始尺寸建立分析模型,同时,为便于有限元分析,对一些部位进行了结构简化,防撞板后面部分以质量单元代替[5].

1.1 力学模型

图1 初始力学模型

图1所示为所建立的防撞梁模型.横梁采用3种不同厚度的2根长为1 400 mm、宽为50 mm的A3槽型钢并排焊接而成;支架也选用相同厚度的钢材.力学模型首先在Solidworks软件中建立完成,然后通过ANSYS与Solidworks的数据接口将模型数据导入.在模型处理中,忽略了横梁、支架自身及它们之间的连接关系,而处理成共节点连接;参照汽车前后端保护装置低速碰撞试验中摆锤试验对碰撞体的要求,模拟冲击摆锤为实心结构,直接在ANSYS中完成建模.

1.2 单元与网格划分

模拟中,防撞梁采用SHELL163薄壳单元,其算法选用Belytschko-Tsay.材料特性选用C-S(Cowper-Symonds)随动塑性 Plastic-Kinematic模型[6],屈服应力与应变率关系可表达为:

式中:σ0为初始屈服应力;ε为应变率;C、p为Cowper-Symonds应变率参数,在此次模拟中取C=40,p=5;β为硬化参数;E p为塑性硬化模量;εp为有效塑性应变.

横梁及支架基本材料的特性如表1所示[7].

表1 横梁及支架材料的特性

1.3 定义接触面

防撞梁和摆锤碰撞时的接触采用自动单面接触方式,动静摩擦因数取0.1.

1.4 约束条件

碰撞设定为碰撞速度为4 km/h的低速碰撞(一般是指在小于15 km/h的车速下发生的车辆碰撞),车体基本不发生后移,故防撞梁支架支撑处的6个自由度都等同进行了约束[8].

按GB17354—1998要求,摆锤的质量为1 300 kg,在碰撞方向的初始撞击速度为1 100 mm/s,其余方向的初始撞击速度为0[8].

数值模型采用mm-kg-ms单位制,然后将由ANSYS生成的K文件交由LS-NYNA求解器ls970进行求解,最后通过ANSYS的后处理,输出仿真结果.

2 模拟结果与分析

2.1 防撞梁厚度为2 mm时的模拟结果

图2所示为防撞梁与摆锤体在100 ms时相互作用的变形过程状态图.由图2可见:横梁发生了较大的塑性变形,但支架变形量相对较小.碰撞开始时,横梁受到摆锤的猛烈撞击,摆撞冲击能量很大,瞬时形成很高的冲击力,因此,横梁在很高的冲击力的作用下,应力将大大超过材料的屈服极限而发生塑性变形,以吸收掉部分冲击能量.

图2 模拟变形状态

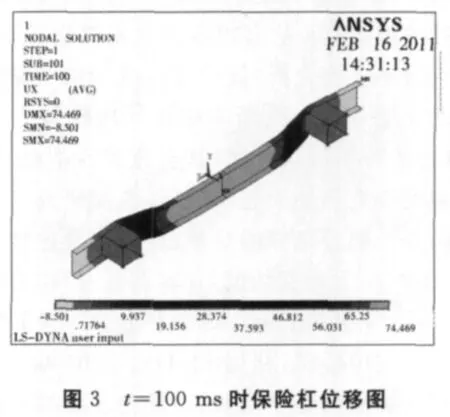

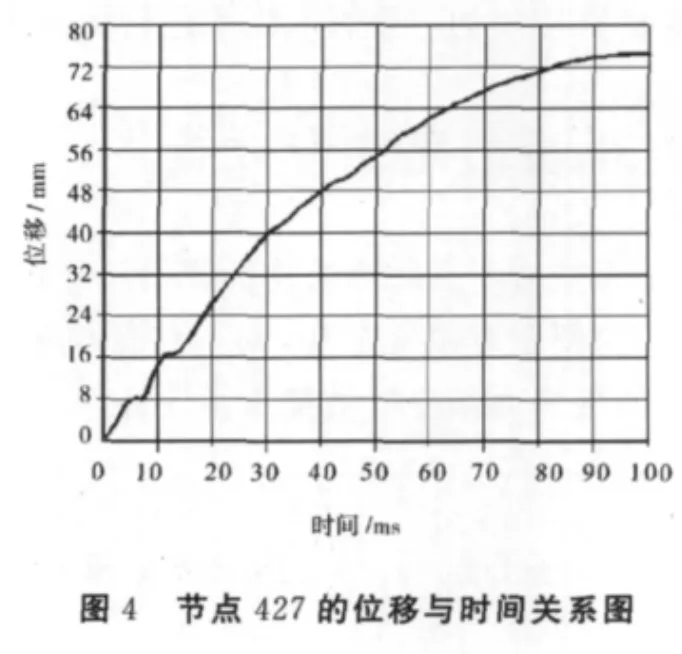

图3所示为防撞梁在100 ms的模拟计算结束时的位移图.从图3可以看出,防撞梁中间位置的变形量最大,且与摆锤撞击方向(x方向)一致.在ANSYS后处理结果列表中查找出防撞梁上位移量变化最大的点为节点427,其x方向上的位移随时间的变化曲线如图4所示.在碰撞初期,节点427的位移量与时间呈线性关系,变形速度很快,接近于弹性变形;在碰撞发生大约40 ms后,变形速度减慢.该节点在x方向上最大的位移量约为74.5 mm,低于普遍认为的保险杠与车体间的安全距离100 mm,因此不会对车体结构造成损伤,该保险杠的耐撞性能较好.

2.2 板厚为1.2 mm和1.5 mm时的模拟结果

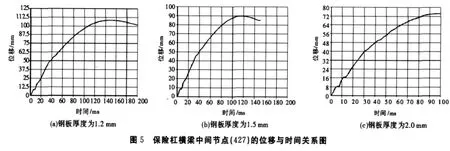

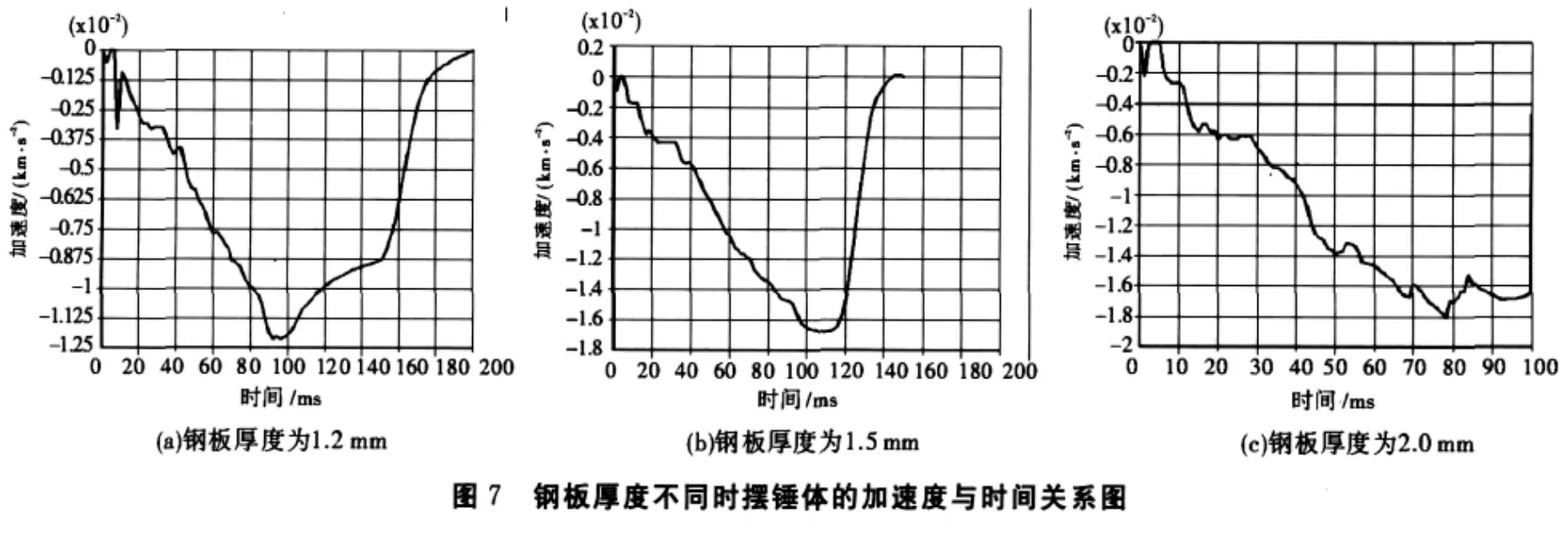

图5所示为防撞梁中间节点(427)的位移与时间关系曲线图,图6所示为不同壁厚保险杠钢板结构时

从图5-图7可以看出:钢板厚度为1.2 mm时,保险杠的变形最剧烈,位移最大,在碰撞结束时(150 ms)达到108.5 mm(远远大于防撞梁与车体安全间距100 mm).显然,选择1.2 mm厚度钢板时,其耐撞性较差,满足不了法规要求,会对车身结构造成损伤;选择2 mm厚度钢板时,防撞梁的最大位移远低于安全间距,可以满足保险杠低速碰撞法规要求;选择1.5 mm厚度钢板时,防撞梁碰撞结束时(116 ms)的最大位移为90 mm,满足法规要求,不会对车体结构及乘员造成伤害.

3 结 语

不同板厚防撞梁的模拟碰撞结束时间和最大位移均随板厚的增加而减少,板厚为1.2 mm、1.5 mm和2 mm时,碰撞位移分别为108.5 mm、90 mm 和74.5 mm;除1.2 mm板厚外的其他2种板厚均满足碰撞安全性要求,而且1.5 mm板厚的防撞梁设计最接近安全设计容限.因此,对此款轿车的后防撞梁最小板厚推荐为1.5 mm.摆锤体的速度与时间关系曲线图,图7所示为摆锤体的加速度与时间关系曲线图.

[1]周炜,张天侠,崔海涛.汽车追尾碰撞有限元仿真的研究[D]//.第三届中国CAE工程分析技术年会论文集.大连:中国力学学会,2007:472-479.

[2]杨艳庆,田晋跃.汽车追尾碰撞保险杠结构的力学特性[J].现代交通技术,2009,6(5):74-76.

[3]于英华,郎国军.基于LS-DYNA的汽车保险杠碰撞仿真研究[J].计算机仿真,2007,24(12):235-238.

[4]张金虎.汽车保险杠碰撞仿真研究[D].武汉:武汉理工大学,2009:8-11.

[5]吴胜军.基于 ANSYS的汽车保险杠碰撞的数值模拟[J].拖拉机与农用运输车,2008,35(4):18-20.

[6]杨永生.汽车保险杠系统低速碰撞性能研究[D].哈尔滨:哈尔滨工程大学,2009:37-38.

[7]栗荫帅.车辆薄壁结构碰撞吸能特性分析与改进[D].大连:大连理工大学,2007:11-12.

[8]刘少华.基于LS-DYNA的轿车保险杠耐撞性研究[D].吉林:吉林大学,2008:40-42.

Crashworthiness Simulation Analysis of the Rear-end Rubbing Beam with Different Thickness in Low Velocities

ZHANG Jing,ZHANG San-chuan,MAO Jie

(Zhengzhou University,Zhengzhou 450001,China)

The ANSYS/LS-DYNA software was used to simulate crashworthiness test of the rear-end rubbing beam (with three kinds of thickness of 1.2 mm,1.5 mm and 2 mm)of certain car in low velocities,in order to analyse its dynamic response properties.The results show that when the crashworthiness is finished,their maximum displacement respectively come up to 108.5 mm,90 mm and 74.5 mm.Under the safety and lightweight design requirements are synthetically considered,1.5 mm thickness is recommended.minimum thickness of the rear-end rubbing beam of this car.

rear-end rubbing beam;crashworthiness simulation analysis;thickness;LS-DYNA

TG386.3

A

10.3969/j.issn.1671-6906.2011.02.013

1671-6906(2011)01-0047-04

2011-01-07

张 静(1986-),女,河南济源人,硕士生.