多通管织物织造研究进展

2011-12-27景书娟郑天勇李盛仙张香俊赵志祥

景书娟,郑天勇,李盛仙,张香俊,赵志祥

(中原工学院,郑州450007)

多通管织物织造研究进展

景书娟,郑天勇,李盛仙,张香俊,赵志祥

(中原工学院,郑州450007)

分析了多通管织物的成型及织造难点,并介绍了目前多通管织物的织造方法,包括短纤维手糊法、针织法、编织法和机织法等.用短纤维手糊法和针织法所织造的多通管织物强力低;而编织法的加工机构复杂,设备必须定制,成本昂贵;在机织法中,三维织机所织造的多通管织物虽比较理想,但是生产成本较高,一般采用普通织机生产.

多通管;短纤维手糊法;机织法;针织法;编织法

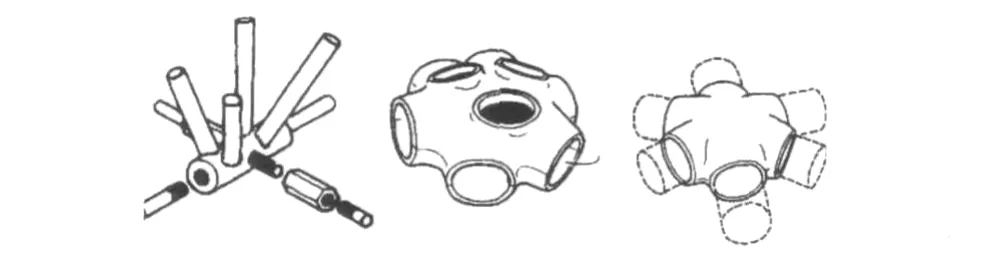

多通管织物是一种类似于车轮辐条式的管状3D织物(如图1所示).它由若干个直径不一样的管子在中心汇集而成,每个管子的直径、组织结构可以变化,最简单的是三通管和四通管织物.用这种织物作基体的复合材料比强度高、比模量大,因而在卫星桁架结构、航空材料上得到了广泛应用.本文主要分析了多通管织物的成型及织造难点,并介绍了织造多通管织物的方法,如短纤维手糊法、针织法、编织法和机织法等.

图1 常见的多通管织物图

1 多通管织物成型及织造的难点

1.1 多通管织物成型的难点

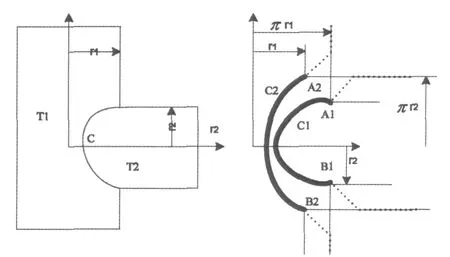

多通管织物在普通织机上织造时是平面状结构,下机后可撑开成立体状,但织物中的管子多数不能正常撑开成圆形.即使是最简单的每个部分都采用同样的织物组织结构的T形管织物,若将该织物撑开成立体状结构,由于织物中每个部分的伸长能力大致相当,织物撑开后的相贯线处会起皱,因此,撑开后的织物中每个管子都不能正常撑开,即使有撑开的管子,也仅为极少数.若从另外一个角度考虑,假如有能够完全撑开的T形管织物存在,要将该织物压成平面状,则由于T形管中的纵、横管子压平后向不同的方向伸展,使得该T形管在撑开时相贯线上的一个点将对应于压平后相贯线的上两个点,对应情况如图2所示,即图2(a)中的c点(织物撑开时相贯线上的一个点)对应的是图2(b)中的c1点(c点所对应的织物压扁后纵向管相贯线上的一个点)、c2点(c点所对应的织物压扁后横向管相贯线上的另一个点).这种情况不符合成型要求.

图2 T形管织物成型难点图

恰当的织物相贯线和织物组织的设计可以有助于织物中管子的无皱撑开,其中织物相贯线的设计较困难.即使是最简单的多通管织物(T形管织物)的设计,对设计者专业知识和经验的要求也很高,需要做相贯线的手工绘图工作,自动化程度低,设计速度慢;若是复杂的多通管织物,设计人员几乎无法对相贯线进行设计.

1.2 多通管织物织造的难点

为了使多通管织物能够无皱撑开,要求织物具有一定的伸长能力.普通纱线的伸长能力一般在10%以上,利于多通管织物撑开成型.但是由于普通纱线的强力低,用这种织物制作复合材料意义不大.高强纱线虽然本身强力高,但其伸长率仅为1%~2%,且在织造时易产生静电、起毛或勾丝纠缠,造成开口不清而断头,故织造这种多通管织物难度较大.

2 多通管织物的织造方法

多通管织物是一种用于制作三维纺织复合材料的骨架材料.三维纺织复合材料在工程上的应用始于20世纪60年代[1],当时用来制作航空飞机的零部件及其他构件.随着制造工艺的发展,三维增强纺织复合材料也得到了相应发展,其应用扩大到了汽车工业、土木工程、建筑、医药与体育等领域.1985-1997年,在以美国为首的研究部门通过的ATC计划(Advance Composite Technology Program)的推动下,三维纺织预制件技术在先进复合材料制造方面得到了较大的发展[2-3].

20世纪90年代中后期,北京航空制造工程研究所在国内率先开展了缝合/RTM复合材料的研究[4-8].但这种方法已逐渐被淘汰,主要原因是用此方法生产的织物在一定的载荷下会存在易分层及抗冲击性能和层间抗剪切性能较差等问题.此后,相继出现了机织法、针织法、编织法、短纤维手糊法等方法[9-10].

2.1 短纤维手糊法

手糊法是作业者用手工方法来制作复合材料的一种成型工艺.其工艺过程是:先在模具上涂刷含有固化剂的树脂混合物,再在其上铺贴一层按要求剪裁好的纤维织物,用刷子、压辊或刮刀压挤织物,使其均匀浸渍并排除气泡,再涂刷树脂混合物并铺贴第二层纤维织物,重复上述过程,直至达到所需厚度为止.然后,在一定压力作用下加热固化成形(热压成形),或者利用树脂体系固化时放出的热量固化成形(冷压成形),最后脱模得到复合材料制品.其生产效率受多种因素影响,如制品大小、厚度、形状、精度要求、所用原材料和制品的生产规模、环境及作业标准的准备情况、工人的操作水平等,特别是生产环境、作业标准的准备情况及工人的操作水平对生产效率的影响最大.

使用该方法的最主要问题是,用此方法所生产的织物由于纤维的取向差而不能有效利用纤维的强度,导致织物的强度低,因此这种织物不适于制作三维复合材料的预制件.另外,此方法机械化程度低、生产周期长、所得产品质量不稳定、机械性能不高,因此该方法一直未得到人们的重视[11].

2.2 针织法

有关三维针织物复合材料的研究较少.针织物用于复合材料的制作始于20世纪90年代[12-13].针织物的最大特点是在织物中存在相互串套的纱圈.与机织物相比,针织物加工工艺流程短、产量高、成本低.由于纱圈相互串套,针织物复合材料的抗冲击性好,具有较高的弹性.它的线圈受负荷时能产生较大变形.利用其变形大的特点,可制成形状多样的构件,如T形管.线圈可在复合材料中形成孔,并且由于孔边纤维连续,从而减少了因纤维不连续而造成强度和承载能力降低的可能性[14-15].

针织物因其变形大的特点可用作柔性增强复合材料的基体,但该特点也使这类复合材料具有尺寸稳定性差、容易变形等缺点,所以这类复合材料往往刚性不够,不适宜用作承载构件.另外,针织物线圈的弯曲,虽提高了织物的整体可变形性,但同时也影响了织物的刚度和强度,且在加工成针织物时纱线也受到一定的损伤,从而降低了复合材料的力学性能,因而其用途受到限制.

2.3 编织法

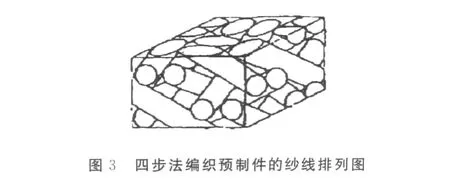

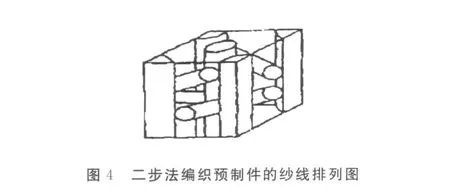

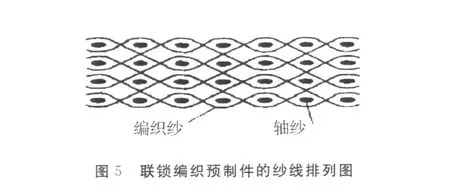

三维编织法是最早应用于三维复合材料预制件制作的纺织工艺.20世纪60年代后期,出现了碳-碳三维编织复合材料,用于替代火箭发动机部件的高温金属合金,使发动机的重量减轻30%~50%.当时采用的是四步法编织,其特点是几乎所有的编织纱线与面内和厚度方向之间偏离角度不大.用该方法所制编织预制件的纱线排列方式如图3所示.20世纪80年代中期,出现了圆形编织四步法、六步法和多步法.后来,二步法编织和联锁编织亦得到普及,用这两种方法所制得的编织预制件的纱线排列方式分别如图4、图5所示[11].

三维编织预制件的空间结构决定了三维编织复合材料具有以下优点[16]:

(1)通过改变纱线的排列方式即可编织出形状多样的构件,并且加工复杂预制件的成本比较低;

(2)抗分层性能好,冲击损伤容限高;

(3)能够自动控制生产过程,从而提高生产效率和预制件质量.

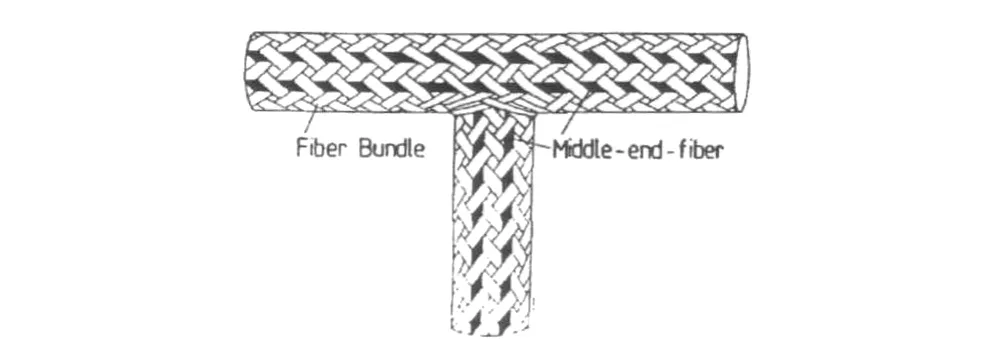

从理论上说,几乎任意形状的构件都能用三维整体编织法生产,图6所示即为三维编织T形管.但是由于三维编织复合材料预制件的尺寸问题(目前大多数工业编织机仅能生产截面宽度小于100mm的预制件,若要加工大尺寸的编织物,必须开发大型昂贵的编织机械),导致此方法的应用仍然不是很广泛[17-18].

图6 编织T形管

2.4 机织法

用机织法所织造的多通管织物,其纱线在经、纬两个方向上基本呈直线状态,两个方向上的织物强力都比较高,比采用编织法所得多通管织物强力高30%以上,是比较理想的基体材料.由于多通管织物为立体状结构,所以在三维织机上织造较好,但目前三维织机正处于开发中,即使开发成功,其生产成本也将较高.因此,采用普通织机织造多通管织物比较理想.

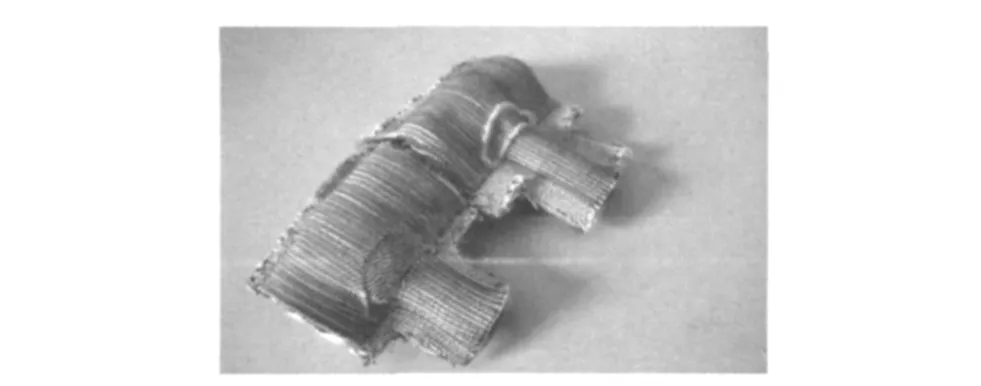

1996年,Zhao L等报道了一种利用计算机新技术在普通小样织机上织出的厚度与宽度相似的三维机织物[19-20].2002年,顾平等通过实验证明,利用“压扁—展开”法在普通织机上织造三维机织物是完全可行的[21-22].2005年,郭兴峰等采用平纹组织,经纱和纬纱的线密度均为110tex的中碱玻璃纤维长丝,8页综框等,在多臂织机上织出纵、横管半径相同的T型管织物,它的经、纬纱密度均为62根/10cm.经计算,这种T形管织物面积的最大变化率达48%,已能满足其在复合成型时45%的理论变形要求[23].2008年,陈晓钢等通过设计合理的上机工艺,采用三维纬向正交组织结构,在电子提花织机上织出了T形管织物.该研究对组织结构为正交组织结构且造型复杂的复合材料预制件的设计具有一定参考价值[24-25].姚骏采用几种不同设计思路在电子提花织带机织出了相应的T形管织物[26].本文作者通过设计一种可以使织物自伸长的织物组织结构及合适的织物相贯线,在提花织机上进行试织,所得T形管织物的伸长能力超过20%;用这种方法所得T形管织物有着较好的变形能力,可以满足其复合成型时的变形要求.织物实图如图7所示.从图7可以看出,T形管织物在相贯线附近容易起皱.可见,要使T形管织物能无皱撑开,关键是提高相贯线附近的织物变形能力.

图7 T形管机织物图

3 结 语

(1)采用三维机织物成型的多通管织物虽是最理想的基体材料,但其生产成本高,因此一般在普通织机上生产.随着纺织复合材料应用的逐步扩大,应加强多通管织物相关研究,以满足更多应用领域的使用要求.

(2)研究多通管织物组织、织造方法及相贯线的设计,有助于多通管的无皱撑开.建立多通管织物相贯线的数学模型,是下一步要研究的内容.

[1] 陈利.三维纺织技术在航天航空领域的应用[J].航空制造技术,2008(4):44.

[2] Khokar N.Proceedings of the First International Conference on 3DFabrics and Their Applications[C].UK:The University of Manchester,2008

[3] James LeBlanc,ArunShukla,CarlRousseau,et al.Sock Loading of Three Dimensional Woven Composite Materials[J].Composite Structures,2007,79(3):344-355.

[4] 程小全,郦正能.缝合复合材料的应用及其力学性能[J].高分子材料科学与工程,2009,25(3):145-148.

[5] 孟庆辉.先进复合材料用新型RTM树脂基体的研究[J].武汉理工大学学报,2009,10(12):56.

[6] Alfredc,Loos.Low Cost Fabrication of Advanced Polymeric Composites by Res in Infusion Processes[J].Adv.Composite Mater,2001(10):99-106.

[7] Gu Aijuan,Liang Guozheng.Preparation and Properties of a Novel Highper Formance Resin System with Low Injection Temperature for Resin Transfer Moulding[J].Polymer International,2004(53):1388-1393.

[8] Miravet J F,Frechet J M J.New Hyperbranched Poly(Siloxysilanes):Variation of the Branching Pattern and End functionalization[J].Macromolecules,1998(31):3461-3463.

[9] 李刚,郭兴峰,刘兰芳.三维机织物的设计与织造方法探究 [J].河北纺织,2008(11):17-22.

[10] Tan P,Tong L,Steven G P.Modeling Approaches for 3DOrthogonal Woven Composite[J].Journal of Reinforced Plastics and Composites,1998,17(6):545-577.

[11] 王贵恒.高分子材料成型加工原理[M].北京:化学工业出版社,1982:300.

[12] 董孚允,王春敏,董娟.三维纺织复合材料的发展和应用[J].纤维复合材料,2001(3):37-40.

[13] Mouritz P,Hutchings M.Review of Applications for Three-dimensional Fiber Textile Composites[J].Composites Part A,1999(30):1445-1461.

[14] 焦亚男,李嘉禄,董孚允.针织复合材料的研究进展[J].纺织学报,2004,25(4):12-15.

[15] Epstein Y,Castel M,Sivan N,et al.Near Net Shape Knitting of Fiber Glass and Carbon for Composites[J].36th Int.SAMPE Symp,1991(4):15-18.

[16] 李明珠,谭放,沃西源.第十四届全国复合材料学术会议论文集(下)[C].北京:中国宇航出版社,2006:1307-1310.

[17] 黄故.现代纺织复合材料[M].北京:中国纺织出版社,1999:56.

[18] 刘洪玲.纺织结构复合材抖中的纺织品[J].产业用纷织品,2001,19(10):7-11.

[19] Zhao L,Porat I,Greenwod K.The Computerized Weaving of Preformed for Composites[C]//.Part l:The Flattening of 3-domensional Performs,Part 11:Feature Aalysls of the Flattened Struetures.UK:Text.Inst,1996:183-201.

[20] Zhao L,Porat I,Greenwod K.The Computerized Weaving of Preformed for Composites[C]//.Part 111:The Generation of a 3DNet-shaped Perform Weave Pattern and Weaving Instructions.UK:Text.Inst,1998:355-364.

[21] 顾平.普通织机织三维机织物的试验研究[J].纺织学报,2002,23(5):24-26.

[22] 易洪雷,叶伟,王利红,等.管状机织预型件的结构设计与织造技术[J].纺织学报,2002,23(3):171-172.

[23] 郭兴峰,彭淑静,李凤强.整体T形管道接头预型件的设计[J].天津工业大学学报,2005,24(2):16-18.

[24] 陈晓钢.交叉T型三维机织物一次成型结构设计[J].纺织学报,2008,10(10):47-51.

[25] Taylor L W.Design and Manufacture of 3DNodal Structures for Advanced Textile Composites[D].UK :The University of Manchester,2007.

[26] 姚骏,郑天勇,李新娥.T型管的设计与织造[J].中原工学院报,2008,19(6):72-75.

Progress of Weaving Multi-way Tube Fabric

JING Shu-juan,ZHENG Tian-yong,LI Sheng-xian,ZHANG Xiang-jun,ZHAO Zhi-xiang(Zhongyuan University of Technology,Zhengzhou 450007,China)

The difficulty of forming mechanism and weaving for multi-way tube fabric were analyzed,and the present weaving muti-way tube fabric methods including hand-molding of short fiber,knitting,braiding,weaving were reviewed.Both hand-molding and knitting have problems with low strength;for knitting technology,its processing mechanisms are too complex,the equipments must be customization and cost too much;compared with the first three method,the weaving technology is best,considering the high cost of specially made weaving machines or devices,conventional machines for making multi-way tube fabric is choosed.

multi-way tube;hand-molding of short fiber;weaving;knitting;braiding

TS10

A

10.3969/j.issn.1671-6906.2011.06.007

1671-6906(2011)06-0033-04

2011-10-24

河南省高校科技创新人才支持计划项目(2010HASTIT010)

景书娟(1984-),女,河南郑州人,硕士.