涤纶碱减量废水环境影响及其资源化利用技术

2011-12-25王之晖宋乾武冯昊王艳捷张玥

王之晖,宋乾武,冯昊,王艳捷,张玥

中国环境科学研究院工程设计中心,北京 100012

涤纶已成为目前应用最为广泛的合成纤维之一。从能耗方面看,涤纶的能耗仅为腈纶和尼龙的30%和35%,连续聚合、直接纺丝为低能耗、高效率、规模化生产经营创造了条件;从产品方面看,化学和物理改性的差别化、功能化以及新型聚酯产品的开发,为市场开拓和提高附加值、增加效益带来了希望[1];从产量方面看,2008年我国化纤总产量为2404.6万t,其中涤纶产量为2004.6万t,占全球产量的 66%[2-3]。

与发达国家相比,我国聚酯纤维在功能化、差别化及设备制造技术诸多方面存在较大的差距,差别化率仅为发达国家的45%,仍有20%~30%的涤纶产品需要采用碱减量工艺来提高织物的柔软性、悬垂性及透气性等。碱减量工艺产生的废水极难处理,废水的CODCr高达数万mg/L,且废水中的对苯二甲酸浓度和pH较高,生物处理困难,若不经过有效的预处理,直接进入污水处理系统,很难使后续处理系统达标排放,将造成严重的环境污染和资源浪费[4-6]。近年来,研究人员在进行涤纶织物新品开发的同时,不断探索减少减量工艺、碱减量废水处理技术及对苯二甲酸回收技术等[7-9]。

笔者结合我国涤纶碱减量工艺的应用现状,分析了涤纶碱减量废水对环境的影响及其资源化利用的可行性,并针对我国纺织染整行业的产业格局,提出了涤纶碱减量工艺的环境污染控制策略。

1 涤纶碱减量工艺现状

由于涤纶具有良好的强度、适中的刚性和较好的可染性,在国内纺织面料中得到了广泛应用,除用于纯涤纶织物,还与其他各种纺织纤维混纺或交织,弥补了纯涤纶织物的不足,发挥出更好的服用性能。目前,涤纶织物正向仿毛、仿丝、仿麻、仿麂皮等合成纤维天然化的方向发展。涤纶强捻织物的仿真丝绸整理加工和涤纶新合纤的仿麂皮绒产品加工都离不开碱减量,并在仿麂皮绒产品的“开纤”和其他涤纶产品轻减量中大量使用[10-11]。

涤纶及含涤织物碱减量染整工艺分为一次减量和二次减量。

1.1 一次减量

一次减量工艺流程:碱减量→染色→定形→检验。一次减量适用于一些对悬垂性要求不高,手感要求比较蓬松的织物。其特点是流程短,成本低,产量高。按照液碱加入量,一次减量又分为轻度减量和重度减量。通常液碱加入量占织物总量的10%以下为轻度减量,若加入15%以上则为重度减量。一次减量织物手感明显不如二次减量。虽然普通涤纶织物前处理时也加入液碱,但前处理液碱加入量一般不超过织物总量的5%,温度不超过80℃。轻度减量温度一般为110℃,重度减量温度一般为120℃。涤纶低弹丝(DTY)丝织物及减量率不大的织物一般采用一次减量。仿麂皮绒织物磨毛前的“开纤”相当于机缸一次轻度减量。

1.2 二次减量

二次减量工艺流程:预缩→预定形→碱减量→染色→定形→检验。二次减量涤纶或含涤织物经过高温定形后,涤纶纤维内超分子结构进行了重排,在后续的碱减量和染色加工过程中织物内纤维不再发生收缩,从而在碱减量时形成的纤维间空隙和经纬纱间空隙保留较好,后定形所需的温度明显降低,织物的手感、悬垂性、弹性也达到最佳状态。一般高档次的织物、涤纶牵伸丝(FDY)丝织物、减量率要求高的织物采用二次减量,绝大部分的仿真丝、仿麻纱、涤粘仿毛产品都采用二次减量。

2 我国涤纶碱减量工艺及其环境问题

2.1 碱减量工艺原理

涤纶学名聚对苯二甲酸乙二酯纤维(poly ethylene terephthalate,PET),简称聚酯纤维,由对苯二甲酸(PTA)和乙二醇(EG)经缩聚反应形成。

碱减量是利用聚酯纤维分子结构中的酯键易在碱溶液中水解的特性,在一定温度下,用高浓度烧碱溶液对涤纶织物进行减量反应,使纤维表层聚酯分子链的酯键水解断裂,产生不同程度不规则凹坑,水解程度随碱的浓度、温度、作用时间不同而有别,减量过程对纤维芯层无大影响。涤纶织物通过碱减量处理后,涤纶纤维表面产生了腐蚀剥皮,直径变细,手感变柔软,减量后导致原经纬纱间的间隙变大,使纱线活络度增加,悬垂性明显提高。

2.2 碱减量废水的水质特点

根据涤纶织物质量和用途的不同,水解减量率一般为3.5%~30%,即这部分涤纶被热浓碱浸泡后而溶解在废水中。通过减量剥入水中的污染物主要为对苯二甲酸钠盐、乙二醇及部分低聚物,这些有机物以钠盐形式溶于碱液中,具有一定水溶性,较难从水中去除。此外,废水中还含有游离碱,碱内杂质,减量过程加入的助剂及织物所夹带的各类油污、助剂及杂质等。

根据涤纶织物的单位质量和减量率不同,碱减量废水CODCr变化很大,1 kg聚酯水解后产生相当于1.70 kg的CODCr。对于400 g/m涤纶布,当减量率为20%时,产生的CODCr为136 g/m;而对于200 g/m涤纶布,当减量率为10%时,产生的CODCr为34 g/m。碱减量废水的特征污染物为对苯二甲酸盐,其CODCr高达20~80 g/L,pH 在12以上,虽然碱减量废水的水量只占印染生产废水总量的10%~15%,但其 CODCr却占废水 CODCr总量的 40%~78%[12]。由于碱减量废水的CODCr极高,废水可生化性很差,排入集中污水处理厂处理会使运行良好的印染废水生物处理系统遭到破坏性的冲击。

2.3 碱减量工艺产生的环境问题

随着我国涤纶纤维产量的增长,涤纶用量约占我国纺织品市场的一半。全国涤纶纤维年产量2009年为 2204.4万 t,2010年 1—11月已达到2278.4万t,约有20%的涤纶纤维需要用碱减量工艺加工。以2009年产量,按减量率为15%计算得出,当年将有66.1万t聚酯纤维被水解溶于废水中,相当于向水环境排放112.4万 t的 CODCr,为2005年全国CODCr排放总量的7.9%[13],其排放废水造成了严重的环境污染和资源浪费,而且碱减量废水中的对苯二甲酸对微生物生长有抑制作用,对鱼类有刺激毒害性,对动物有致畸和致突变的作用。

3 碱减量废水的预处理与处理技术路线

由于碱减量废水的碱度大,污染物浓度高,可生化性差,未经预处理采用生化处理方法分解其中的有机物需耗时1~2周或者更长的时间,因此未经预处理的碱减量废水直接与其他工序产生的涤纶染整废水混合,采用生化工艺进行处理,不仅工程投资大,运行成本高,而且出水很难达到排放标准[14-16]。

碱减量废水通过预处理主要去除减量过程中剥入水中的对苯二甲酸盐,降低废水的CODCr,提高可生化性。预处理技术主要为酸析法和混凝沉淀法。

3.1 酸析法

利用对苯二甲酸盐比水重,不溶于水,也难溶于一般的有机溶剂,溶解在碱液中,加酸可将其沉淀析出的性质,通过加酸调节废水的pH至2~5,使对苯二甲酸从废水中析出,对苯二甲酸去除率可达70%~99%,CODCr去除率达50%~90%。酸析法形成的对苯二甲酸颗粒细小,平均粒径约为5μm,适用于高浓度的碱减量废水[17]。

3.2 混凝沉淀法

调整pH,向废水中投加混凝剂形成沉淀性能良好的絮体,不仅可去除对苯二甲酸盐,还可捕捉、吸附及卷扫废水中的其他有机物。投加的混凝剂为硫酸铝、氯化铁、聚丙烯酰胺等。如调节pH为2~5,加入絮凝剂(阳离子聚丙烯酰胺),充分混合析出对苯二甲酸,并形成较大絮体颗粒,经固液分离可去除95%以上的对苯二甲酸,从而将废水中75%~90%的CODCr去除,提高了废水的可生化性,减少了末端处理的负荷,实现了废水稳定达标排放[18]。

3.3 废水处理技术路线

含碱减量染整废水的处理工艺路线:碱减量废水经过预处理后,废水 CODCr降至 700~4000 mg/L,再与其他染整废水混合,改善废水的可生化性,调整pH,采用“水解酸化或厌氧+好氧+混凝沉淀”组合工艺处理后基本可以达到行业废水排放要求。对于执行特别排放限值或者出水需要回用时,处理水还需进一步进行深度处理,可以采用生物滤池、生物活性炭、超滤及反渗透等工艺。

4 碱减量废水的资源化利用技术

4.1 碱液回收技术

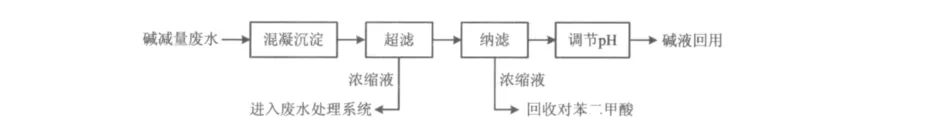

通常碱减量废水pH在12以上,游离碱浓度可达15~40 g/L,回收废水中的碱液,重新在生产工艺中循环使用,可以减少中和过程消耗大量硫酸,避免资源浪费。其工艺流程如图1所示。

图1 碱减量废水碱液回收工艺流程Fig.1 Alkali recovery process of alkali deweighting wastewater

采用图1所示工艺路线,碱减量废水首先经过混凝沉淀去除废水中悬浮杂质,再进入超滤进行浓缩,超滤浓缩液与其他染整废水混合后进入废水处理系统进行处理。超滤透过液进入纳滤膜组件[19-20],废水中80%~90%的溶液可以通过纳滤系统,其中钠离子和氢氧根离子可全部通过纳滤膜,故透过液中的NaOH浓度不变,纳滤透过液经过投加固体碱或液碱调整pH后,可在碱减量生产工艺中继续循环使用;而对苯二甲酸钠、乙二醇及其他低聚物被纳滤截留在浓缩液中,其体积仅为滤前的1/5~1/10,可用于回收对苯二甲酸。

4.2 粗对苯二甲酸回收技术

碱减量废水中的CODCr有40%~80%由对苯二甲酸产生,对废水中的对苯二甲酸进行回收,不仅能够去除废水中的CODCr,保证末端废水处理系统的达标排放,产生环境效益和社会效益,而且降低了废水末端治理的工程投资和运行成本,使废弃资源得到再利用,具有显著的经济效益。当碱减量废水CODCr为25000 mg/L时,从100 t废水中可回收0.7~1.4 t的对苯二甲酸,废水的运行成本可降低0.2~0.4元/t。目前从碱减量废水中回收对苯二甲酸的工程已经在我国江苏、浙江的染整企业推广应用。

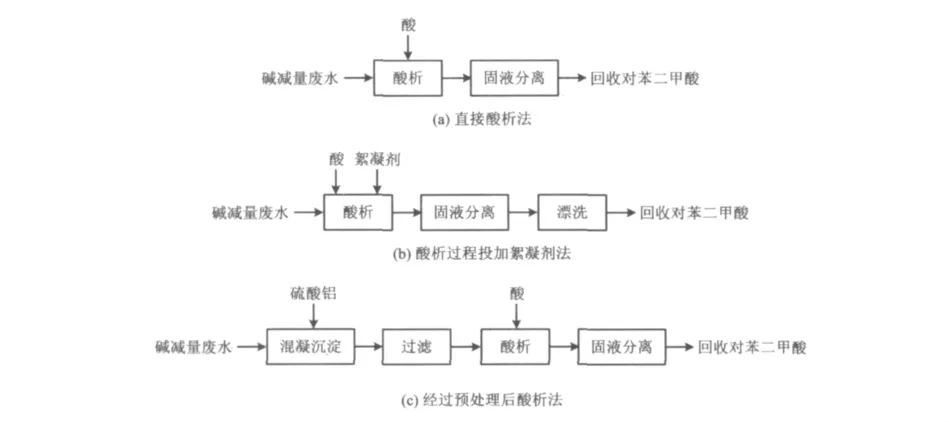

典型对苯二甲酸回收的工艺流程:直接酸析法、酸析过程中投加絮凝剂法以及经过预处理后酸析法(图2)。酸析过程中投加的无机酸可以是硫酸、盐酸、硝酸、磷酸。

图2 典型对苯二甲酸回收的工艺流程Fig.2 Typical terephthalic acid recovery process

直接酸析法〔图2(a)〕操作简单,向废水中直接投加无机酸进行中和,调节pH为3~4,然后进行固液分离,从沉淀物中提取对苯二甲酸。该方法废水没有经过预处理,回收的对苯二甲酸杂质较多,纯度不高,且无机酸消耗量较大。

酸析过程中投加絮凝剂法〔图2(b)〕,可提高废水CODCr的去除率,但降低了回收对苯二甲酸的纯度,增加了对苯二甲酸回收的难度。

经过预处理后酸析法〔图2(c)〕,在酸析前向废水中投加硫酸铝溶液,调节pH为7~9,通过混凝沉淀过程,使废水中较大杂质及悬浮颗粒得到去除,再通过微滤去除废水中的细小杂质及悬浮物,经过酸析、固液分离等过程,可获得纯度大于98%的对苯二甲酸。该方法可以降低酸析的成本,提高对苯二甲酸的回收纯度。

在碱减量过程中,重度减量和轻度减量废水中的对苯二甲酸浓度不同,为了提高设备的回收效率,可以将减量工艺产生的两股减量废水分开处理,轻度减量废水经膜浓缩后,再与重度减量废水混合,回收对苯二甲酸,从而减少回收过程中酸的投加量。

对于将染料直接投加在聚酯母料中,制成色母料后纺制的色丝,其碱减量废水带有色度,需要先脱色处理,再回收对苯二甲酸,以提高对苯二甲酸的回收纯度。

4.3 对苯二甲酸纯化技术

从碱减量废水中回收的粗对苯二甲酸,由于纯度不够,影响其在工业上的应用,需要对其进一步提纯,满足工艺回用的纯度要求。

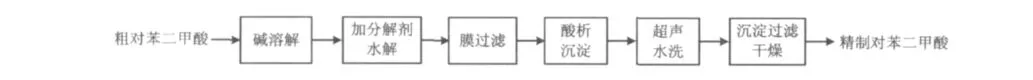

陈欢林等[21]将从碱减量废水中回收的粗对苯二甲酸,在烧碱过量的条件下溶于水,控制pH为12~14,加入阴离子表面活性剂或溶胀剂加热,再加入氧化剂,冷却过滤除去固态杂质再进行膜过滤,收集膜过滤后的清液;清液经过酸析沉淀、超声水洗、沉淀过滤、干燥得到纯的干料,工艺流程如图3所示。若对膜过滤得到的清液进行反复的蒸发浓缩,得到的晶体溶解后再进行膜过滤,可进一步提高产品的纯度,得到的对苯二甲酸纯度大于98.5%。

图3 粗对苯二甲酸提纯的工艺流程Fig.3 Purification process of crude terephthalic acid

陈定良[22]采用加药絮凝、微孔过滤、酸析过程从碱减量废水中析出的对苯二甲酸,再经过固液分离和蒸发干燥得到纯度大于98%的对苯二甲酸产品。

4.4 资源化设备开发

目前,国内已经开发出了碱减量废水资源化回收成套设备,将碱减量废水集中收集进行预处理,回收其中碱液和对苯二甲酸。全封闭连续运行装置,将碱减量废水进水系统,预处理系统,pH测试系统,酸析系统,固液分离系统和自控系统等进行设备集成,无二次污染,具有占地少、投资省、易于操作管理等特点[23]。酸析回收对苯二甲酸装置,采用多点加酸方法,多次控制pH,沉淀时以异相成核为主,可以得到粒径大于10μm的粗对苯二甲酸(纯度在80%~90%),处理后尾水呈酸性,可用于中和大量碱性印染废水[24]。碱液回收装置与碱减量机配套使用,将回收碱液重复使用,避免因无碱液回收装置,造成碱液浪费的现象。

4.5 技术应用情况及需要解决的问题

从碱减量废水中回收对苯二甲酸,不仅技术上可行,而且实用性强,在吴江市盛虹、新达、翔龙等企业取得了较好应用效果,不仅解决了企业治理废水污染的难题,而且节约了资源,取得了较好环境效益、经济效益和社会效益[25]。

企业通过回收碱减量废水中的对苯二甲酸过程,可去除废水中70%~90%的CODCr,减轻了后续废水处理的负荷,提高了废水可生化性,节省了废水处理工艺的药剂投加量,降低了运行成本,有效改善了水环境质量。按对苯二甲酸粗品价格(1200元/t)计算,吴江市可从碱减量废水中回收对苯二甲酸1.5万t/a,创造经济效益1800万元/a,同时可节省约1000万元/a的废水处理运行费用。

尽管技术上可行,经济上可接受,但是在行业中全面推广碱减量废水资源化利用技术,还面临着使企业建立社会责任感,利用国家政策、市场机制引导企业重视碱减量废水的资源化回收等问题。建议:1)让企业建立起环保及资源回收意识,对于这类资源性、污染性废水采取调整、改造和优化升级措施。将碱减量废水单独分开收集是企业回收对苯二甲酸的前提,企业需要对排污管道进行改造,将碱减量废水和染色废水分开收集,并增设碱减量废水对苯二甲酸回收设施。2)在涤纶染整企业集中地区,成立专业机构进行回收设备安装和运行管理,保证企业回收设施的正常运转及回收粗对苯二甲酸质量,并对从各企业回收的粗对苯二甲酸进行集中提纯及市场销售。3)国家、地方应制定相应技术政策,鼓励企业从碱减量废水中回收对苯二甲酸,并建立相应的经济补偿机制和废水监测机制,增加对涤纶染整企业排放废水中对苯二甲酸的监测,加大对违法排污企业的处罚力度。

5 结语

随着纺丝、纺织技术的进步,碱减量技术应用的比例将会逐步缩小,在目前还没有更加经济有效的替代技术能够大批量应用于生产之前,碱减量技术仍将在我国涤纶及其织物染整生产过程中大量使用,其排放废水中溶解的对苯二甲酸钠和乙二醇是其产生污染的主要原因。对废水中的对苯二甲酸进行有效回收是控制其污染的有效手段,既可以减少向废水中排放污染物,又回收了宝贵资源,回收技术已在部分工程中应用,并取得了较好的环境效益、经济效益和社会效益。国家、地方应该鼓励企业采取积极措施对这类资源性、污染性废水进行回收,并建立相应的市场激励机制和经济补偿机制,真正实现可持续发展战略。

[1]王鸣义.涤纶长丝产品的开发及发展趋势[J].纺织导报,2009(2):34-40.

[2]广东省纺织协会.广东纺织年鉴2005—2008[M].广东:广东旅游出版社,2010.

[3]贺良震,季莉,邵改芹.涤纶及其混纺染整加工[M].北京:中国纺织出版社,2009.

[4]刘超男,陈季华.碱减量废水中回收对苯二甲酸技术[J].印染,2006(15):7-10.

[5]邱凤鸣,许海育.涤纶织物碱减量处理废液中对苯二甲酸的回收[J].上海化工,2003(12):24-25.

[6]洪益明,段亚峰,孙垂卿,等.涤纶碱减量废水对环境的影响[J].化纤与纺织技术,2008(3):26-28.

[7]王光明,汪进前.涤纶织物定量减量新技术[J].印染,2001(3):23-26.

[8]曾芸.碱减量废水处理工艺研究及应用[J].聚酯工业,2008,21(3):28-32.

[9]谭书琼,奚旦立.碱减量废水中回收对苯二甲酸资源再用[J].化工技术与开发,2007,36(6):40-43.

[10]沈志平,贺良震.涤纶机织物的碱减量加工[J].纺织导报,2009(1):77-80.

[11]朱善长.涤纶海岛丝仿麂皮染整工艺探讨[J].印染,2005(19):24-28.

[12]杨期勇,陈季华.涤绘仿真丝碱减量废水处理技术[J].印染,2004(20):23-26.

[13]环境保护部.2005年全国环境统计年报:全国环境统计概要[EB/OL].[2008-02-27].http://zls.mep.gov.cn/hjtj/nb/tjbnb/200802/t20080219-118339.htm.

[14]刘晓林.碱减量-印染混合污水的处理[J].工业用水与废水,2000,31(2):19-22.

[15]刘艺,陈季华,丁凯.酸析预处理:A/O法处理碱减量印染废水[J].污染防治技术,2004,16(2):139-140.

[16]FAN L H,ZHANG L,SHEN J M,et al.Study on recovery and refining of TA from alkali reduction wastewater[J].Desalination,2007,206(1/2/3):353-357.

[17]刘超男,陈季华,曹丽虹.碱减量染整废水的处理技术[J].污染防治技术,2004,17(1):71-74.

[18]洪芳柏.碱减量废水中对苯二甲酸的回收及资源化利用[J].浙江化工,2005,35(3):1-3.

[19]陈欢林,范立海,王树源,等.一种碱减量废水膜法集成处理回收的方法:中国,CN101148298A[P].2008-03-26.

[20]CHOE E K,SON E J,LEE B S,et al.NF process for the recovery of caustic soda and concentration of disodium terephthalate from alkaline wastewater from polyester fabrics[J].Desalination,2005,186(1/2/3):29-37.

[21]陈欢林,张亚涛,张林,等.碱减量废水回收粗对苯二甲酸的纯化工艺:中国,CN101503353A[P].2009-08-12.

[22]陈定良.从碱减量污水中回收对苯二甲酸的工艺方法:中国,CN1257064A[P].2000-06-21.

[23]傅立民.碱减量废水回收对苯二甲酸装置:中国,CN100344600C[P].2007-10-24.

[24]奚旦立,陈季华,李燕,等.一体化碱减量废水回收对苯二甲酸方法及装置:中国,CN1680262A[P].2005-10-12.

[25]蒋源隆.从碱减量度水中回收对苯二甲酸的实践[J].污染防治技术,2003,16(2):63-64. ○