溪洛渡水电站地下厂区渗控分析与防渗排水系统设计

2011-12-24赵晓峰范湘蓉佘鸿翔

赵晓峰,范湘蓉,佘鸿翔,彭 红

(中国水电顾问集团成都勘测设计研究院,四川 成都 610072)

1 前 言

溪洛渡水电站地下厂房洞室群主要包括主厂房、主变室、尾水调压室、压力管道、尾水洞、母线洞、出线井等;整个洞室群密集,规模巨大,位于库区正常蓄水位(600m高程)以下约200m的玄武岩山体中,具有典型的高水位库区地下厂房特点。为了满足枢纽工程的功能要求,在左、右岸共布置了4条泄洪洞、6条导流洞;同时,为了满足施工要求,增加了一些必要的施工通道,使防渗排水体系设计难度加大,变得更为复杂。设计合理的地下厂区防渗排水方案至关重要,关系电站的长期安全运行。

2 水文地质条件

溪洛渡水电站坝区处于缓倾角构造部位,层间、层内错动带较发育,陡倾裂隙一般短小,岩层透水性较弱,坡顶广泛分布P2x相对隔水层;坝区河谷深切,岸坡陡峻,地表水入渗困难,补给水源有限,岸坡排泄条件良好,因此,两岸地下水位埋藏较深,水位低缓,总体上地下水补给江水。根据钻孔资料揭示,两岸地下厂区地下水位大致在380m(枯水期)~390m(洪水期)之间。

地下厂区裂隙岩体透水性严格受构造等因素控制,尤以缓倾角的层间、层内错动带影响最大。由地下厂区钻孔压水试验成果可知,地下厂区岩体透水性较小,以微~弱透水q<3Lu为主(占73.5%~86.8%),部分弱透水q=3~10Lu(占8.5~23.9%),少量中等透水q>10Lu(占2.7%~4.7%)。在空间分布上没有明显的变化规律,具有间隔式带状分布之特点,透水性较强段均为层间、层内错动带发育地段。

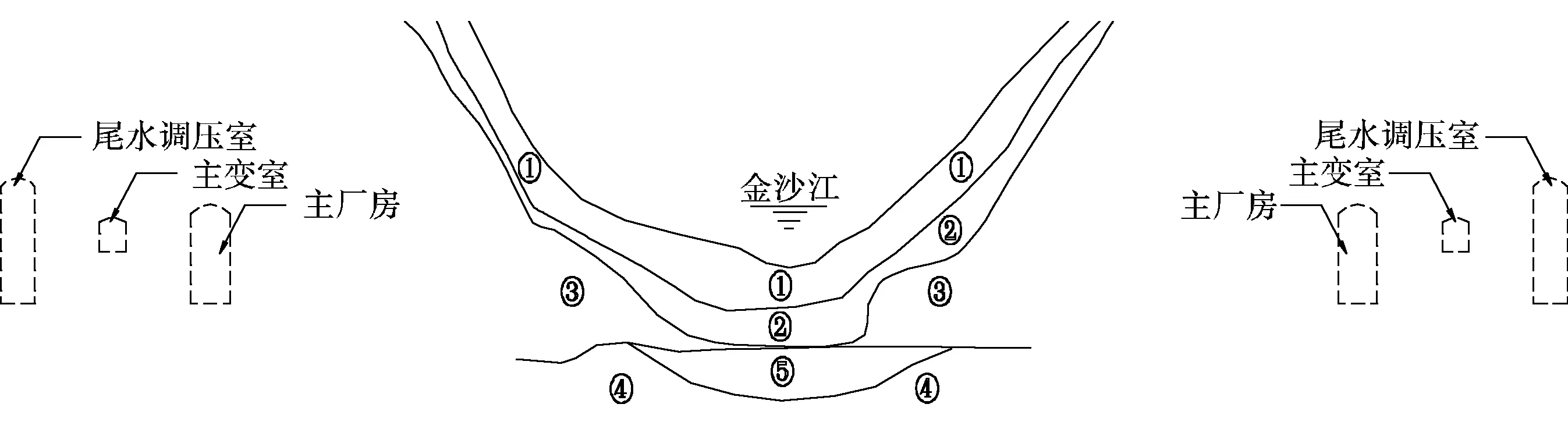

两岸谷坡岩体水平深度约50~70m,岩体以中等透水为主,部分强透水和弱透水;水平深度约50~100m,以弱透水为主,其间的层间、层内错动带及影响带、裂隙密集带,呈中等透水;100~150m以里的微风化~新鲜岩体除个别段为弱透水外,绝大部分为q<3Lu的微透水。试验成果表明,岩体在高压水头作用下,透水性与常规压力下的无明显变化,基本上仍在一个量级范围内。岩体透水带分区示意图及相应透水特性见图1。

3 三维渗流计算与防渗排水布置方案

3.1 渗流分析计算边界条件与假定

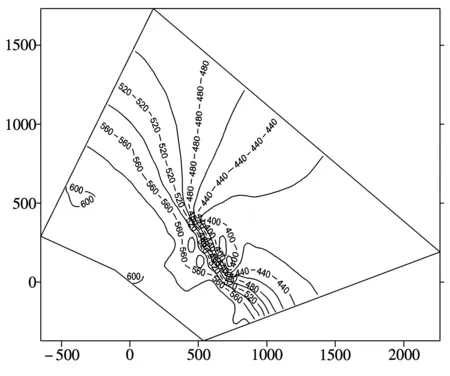

渗流计算假定单个裂隙渗流服从立方定理,然后把裂隙渗流量平均到整个单元中,于是裂隙岩体被概化成等效连续介质模型,模型及边界见图2。

计算边界主要有:①定水头边界——上游库区600m高程以下的河岸边界,下游河床382m高程以下的河床边界;②出渗边界——拱坝下游面,坝轴线下游382m高程以上的河岸边界;③——40m高程为不透水边界;④流量补给边界——根据溪洛渡工程区大区域整体模型的渗控成果(见图3)对左、右岸三维精细模型边界插值,以求得本次计算分析区域边界上的水头值,进行渗流分析计算。

①——中等透水的弱风化上段岩体;②——弱透水的弱风化下段岩体;③——弱-微透水的微风化新鲜岩体;④——石灰岩相对阻水区;⑤——石灰岩相对透水区

3.2 渗透参数取值与计算工况

弱上岩体因风化较严重,其渗透特性趋于各向同性,根据几何平均法,确定其渗透系数取0.215 0m/d。三维渗流计算中其它岩体主要渗流参数分别取值,所有层间、层内错动带的渗透系数按风化深度划分:50m以外取为14.72m/d,50m以内按不同岩层取为2.43~3.40m/d。

针对溪洛渡地下厂房区精细模型,从以下4个方面拟定计算工况:(1)厂房区防渗帷幕布置比较,包括防渗帷幕的平面长度和垂直深度比较;(2)厂房区排水孔幕布置比较,主要是指在主厂房、主变洞洞室表明是否布置“梅花形”排水孔的情况比较;(3)施工交通洞堵头位置的比较,主要考虑堵头位于该洞的进口附近以及堵头位于该洞中部厂房附近两种情况;(4)基岩渗透性参数对地下厂房区渗控的敏感性比较。共计15个组合工况。对溪洛渡左、右岸地下厂区运行期进行渗控计算分析比较,主要计算工况见表1。

图2 计算模型

图3 整体模型渗控水头场等值线

表1 溪洛渡地下厂房区精细模型主要计算工况

3.3 渗流计算分析成果

通过对不同组合工况的大量计算比较表明,表1中工况6为控制工况。该工况下的地下厂区的渗流场见图4、5。

主要结论如下:

(1)在运行期工作条件下,地下厂房区左、右岸地下水位最高约400.0m,渗透压力水头约3~5.0m,总体上不是很大,对地下厂房区的围岩稳定性不构成控制性要素。

(2)地下厂房区的竖直排水孔幕的布置是可行的。

(3)防渗帷幕布置比较表明,目前拟定的二排防渗帷幕的平面长度和深度是合适的。

(4)层间错动带的渗透性参数敏感性比较表明,层间错动带的渗透性大小及各向异性比值对地下厂房区的渗流控制较为敏感。根据上述分析计算采用控制工况下的渗流量进行排水系统设计。左岸分区抽排流量分别为:进厂房交通支洞集水井约760m3/d;主变洞集水井约800m3/d;主厂房集水井约2 502m3/d。

(5)在控制工况下,左岸防渗帷幕的渗流梯度约7.7。

根据以上计算分析成果,通过多方案的地下厂房防渗、排水系统布置敏感性研究,确定了最终的防渗排水系统相关设计参数和布置方案。

图4 左岸厂区渗流场水头势等值线

图5 左岸地下厂房区典型剖面渗流场

4 防渗排水帷幕设计

4.1 防渗排水帷幕设计原则

(1)厂区防渗排水系统采用“先阻后排、防排并举”的立体布置方式;

(2)厂区防渗帷幕与坝区防渗帷幕连接,将厂房与库区隔离;

(3)针对裂隙岩体的特点,加强厂区排水,以“厂外排水为主、厂内排水为辅”,洞壁排水孔按“渗水大、多布孔,渗水小、少布孔”的原则布设;

(4)对于导流洞、1、2号过坝交通洞及地下厂房的施工支洞、勘探平硐等与库内相通的临时建筑物采取“严密封堵,以堵为主、以排为辅” 的原则。

4.2 防渗标准

溪洛渡水电站正常蓄水位为600.00m,厂前最大水头高达266.00m以上。厂房防渗帷幕标准为:高程561m以上,q≤3Lu;高程561m以下,q≤1Lu,防渗帷幕幕体的允许水力坡降Ia为30,α1≤0.4。灌浆实验表明,灌浆后岩体变形呈现弹性变形,抗渗透稳定性、抗渗透破坏能力和耐久性增强。

4.3 防渗排水帷幕布置

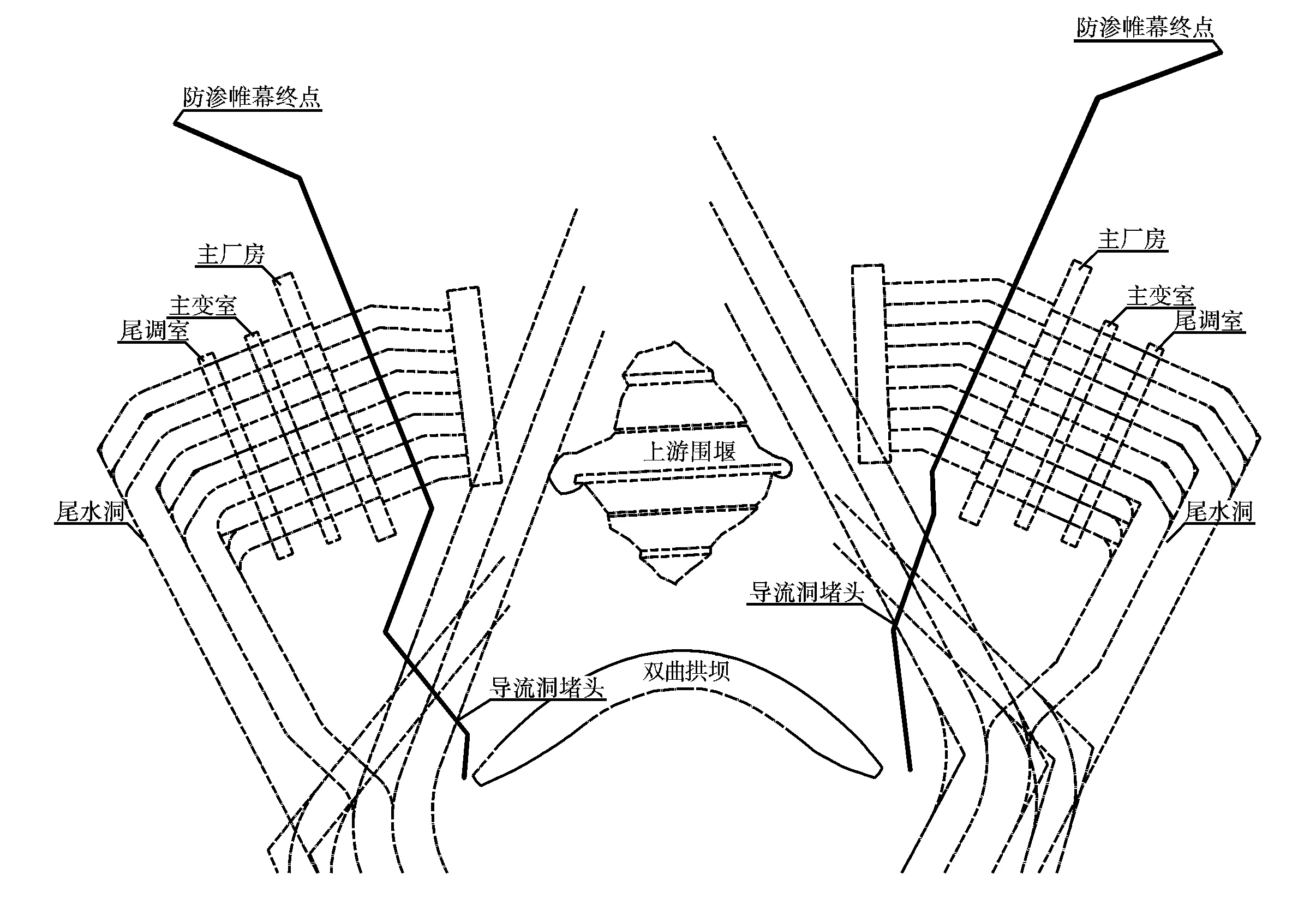

枢纽防渗帷幕由大坝基础帷幕、左右岸主厂房前帷幕及二道坝帷幕组成。其中大坝基础帷幕与左、右岸主厂房前帷幕相互联接,厂房前帷幕折向山内,形成上游库水防渗体系,将厂房与库区隔离。这不仅有利于保证厂房系统的渗控效果,同时也有利于保证拱坝坝肩抗力体的渗透稳定。在进行帷幕灌浆后,考虑加强排水措施,通过排水孔加强裂隙间的连通,有利于地下水顺利排出,从而减少岩体渗透压力。同时,还在厂区附近以及洞室内壁增设排水措施。防渗排水帷幕平面布置见图6。

4.4 现场灌浆试验

鉴于工程的重要性,在前期分别进行了两次现场固结灌浆试验。在试验过程中,针对基础岩体尤其是层间、层内错动带的防渗问题,在完成了灌浆检查孔压水试验后,在左、右岸试区分别进行了疲劳压水试验和破坏性压水试验。

(1) 疲劳性压水试验和破坏性压水试验成果表明:对以裂隙岩块为主、少量含屑角砾型的层间层内错动带灌浆后,防渗性得到了有效提高,能够满足基础防渗的要求。

图6 防渗帷幕平面布置

(2) 灌浆后,压水试验的平均透水率分别降低到0.75Lu和0.60Lu。疲劳压水试验表明,岩体在1.5倍的设计水头3.5MPa下的透水率稳定在0.94~1.21Lu;破坏压水试验表明,岩体在破坏压力下所对应的透水率为0.81~2.70Lu。灌浆后岩体变形呈现弹性变形,抗渗透稳定性、抗渗透破坏能力和耐久性强。

4.5 帷幕灌浆设计

4.5.1 帷幕深度

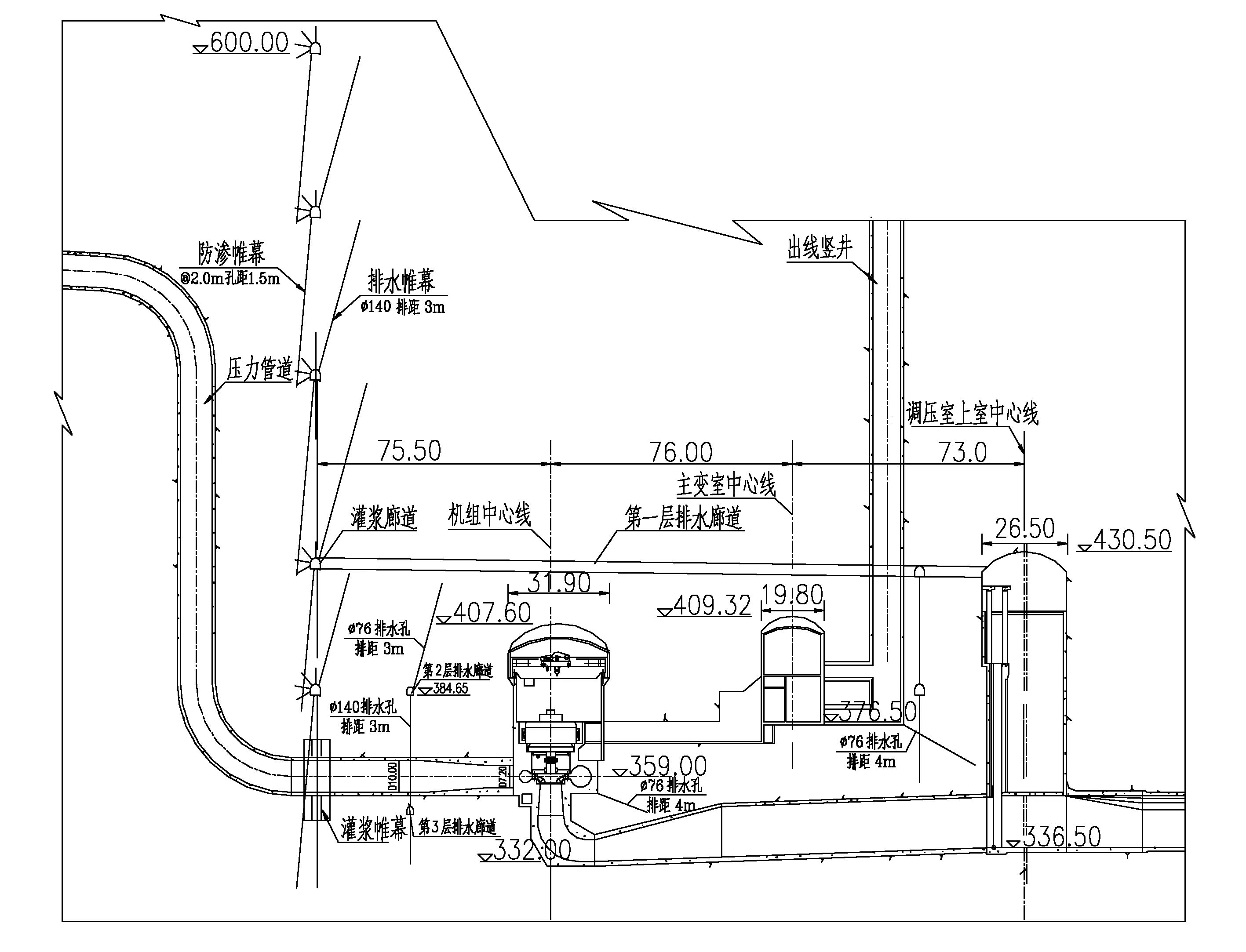

帷幕从高程600.00m至324.00m深276m,共设5层灌浆廊道,并与大坝帷幕灌浆廊道相通。

4.5.2 帷幕排数

帷幕排数主要根据现场灌浆试验成果、厂坝区坝基渗透地质情况、规范要求和类比国内外已建工程资料等方面确定。

厂房324~485.00m高程间为2排(其中385m高程以下跨压力钢管段为3排);485.00~600.00m高程间为1排。

4.5.3 帷幕灌浆压力

按照规范要求,根据地质情况和承受水头大小综合考虑,按孔深分级设计,帷幕孔顶部设计压力3.5MPa,孔底最大设计压力6.5MPa。

4.5.4 帷幕联接

左、右岸帷幕分别在五层灌浆平洞中进行,为确保上、下层帷幕在平洞附近封闭形成整体,又避免由于帷幕灌浆压力过大,造成对下层平洞洞壁岩体的破坏和浆液流失,采取在平洞上游侧设置浅孔帷幕与主帷幕孔连接并使上、下层帷幕封闭成为整体,该浅孔帷幕实际上也成为平洞上游侧围岩的固结灌浆。

4.6 排水幕设计

排水幕从610.00m高程至324.00m高程,深度286m;单个排水孔深度为30~65m。

针对溪洛渡具体地质情况,因坝基存在多层层间、层内错动带,有坍塌和堵塞可能,亟需采取孔内保护措施,为保证排水孔的有效性,排水孔孔径均采用φ140mm。在灌浆平洞下游侧设置排水幕。除坝顶600.00m层灌浆平洞不设置排水幕外,其余各层均在下游侧顶拱设置一排排水幕,排水孔孔向均采用仰孔。

5 地下厂区防渗排水系统布置

由于左岸和右岸的防渗排水系统布置基本一致,下面以左岸防渗排水系统的布置为代表说明(见图7)。

5. 1 左岸防渗排水帷幕布置

在距左岸主厂房机组纵轴线靠水库侧75.50m位置设防渗、排水帷幕一道。防渗、排水帷幕与厂房纵轴线平行,折向下游大坝与导流洞堵头、大坝基础防渗排水帷幕系统相连,折向上游与1号公路隧洞堵头相连,形成厂、坝防渗帷幕的整体式布置(见图7)。

5.2 左岸厂区排水系统布置

地下厂房排水自成系统,采用“厂外排水为主、厂内排水为辅”的设计原则。在厂房上游侧、主变室下游侧的不同高程布置三层排水廊道。其中第一层排水廊道渗水直接排入尾水调压室,第二、第三层廊道的渗水,一部分排入厂房渗漏集水井,一部分排入主变室渗漏集水井。

另外,厂内排水通过在厂房顶拱及中上部边墙、主变室顶拱及边墙等部位岩壁上设置φ48mm、L=8.00m@4.00m的系统排水孔,并在主厂房、主变室的特殊部位,如蜗壳层墙角、尾水管层墙角等部位,设置φ76mm、L=20.00m、排距4.00m的系统排水孔,与厂房、主变室四壁的防潮隔墙和顶棚紧密结合,形成厂内排水系统。

通过采取上述防渗、排水措施,并类比国内已建工程经验,可以达到地下厂房洞室群的渗流控制目的,从而确保地下厂房系统的安全运行。

图7 左岸厂区防渗排水帷幕立面

6 结束语

目前,溪洛渡地下厂区的防渗排水系统正在实施过程中,从已经实施的情况来看,针对层间、层内错动带的帷幕灌浆以及穿帷幕的施工支洞和探洞的封堵是控制的难点和重点,这些部位还需要重点加强控制,因为它们直接关系到水库蓄水后地下厂区帷幕的整体防渗效果和工程的安全运行。