对乙烯工程大型化问题的探讨

2011-12-23谢国学

谢国学

中国石油化工股份有限公司工程部 北京 100728

对乙烯工程大型化问题的探讨

谢国学

中国石油化工股份有限公司工程部 北京 100728

中国石化 乙烯工程 大型化 模块化 问题 探讨

In this article:in last issue of our journal,Mr.Xie,who is an expert in petrochemical engineering field and takes chargein a lot of important project management,listed some important engineering defects in 3ethylene projects Sinopec built recently in his article Some Defects Cannot Obscure the Achievements of China Pursuing Ethylene Engineering Technology.How to break these engineering barriers?Mr.Xie says some problems can be solved by serious and thorough study,but,some relate to deep-rooted factors,which Chinese should pay more efforts.

在上一篇《乙烯工程大型化过程中产生的一些问题》(见本刊2011年第四期P33页,以下简称《问题》)一文中,对中国石化近期完工的几个大型乙烯项目工程建设中反映出的问题进行了归纳整理。在该文的前言中本人提出了“乙烯工程大型化会不同程度地在设计、采购、施工、试车出现一些新问题;对有些新问题还没有认识透,但这些问题能够解决。并非所有的大型化问题都是由大型化引起。”本篇文章谨就产生这些问题的原因进行进一步分析,并将自己总结的改进方法与同行进行交流。

1 对乙烯工程大型化产生问题原因的再分析

《问题》一文中将几大乙烯工程中出现的设计管理、采购管理、施工管理、开车、运行等几个方面的问题进行了列举。在这些问题中有相当部分可以归结为乙烯工程大型化后引起的问题,例如:在设计方面,设计工况与实际运行工况存在偏离(1.5.1)、部分设备设计余量偏大(1.5.2)、部分大型阀门执行机构设计不合理(1.5.3)、结构设计存在不合理(1.5.4)、管线振动严重(1.5.5)、上下游相关设备,设计上要考虑更周到(1.5.6)、设计上对检修需求考虑不周(1.5.7)等;在采购管理方面,大型设备内的不同分包商提供设备的连接问题(2.5)、大型设备制造缺乏成熟经验(2.6)、备件问题(2.7)等;施工方面,一些现场组对的设备,现场施工难度大,质量控制困难(3.3.1)、大型化后塔内件的安装精度难控制(3.3.2)、附塔工艺管线施工难(3.3.3)等。这些问题的产生很大程度上是因为对乙烯工程大型化的认识不深,经验不足造成的,需要有针对性地加以总结和经验固化,在研究和借鉴国际先进同类工程的基础上,实现提高和突破。

在列举的一系列问题中,还有很多不是仅仅由于乙烯工程大型化单一原因而产生的,需要工程建设的各个方面做大量的工作进行改进和提高。除了《问题》一文提到的之外,在这里还有部分问题需要在这里着重补充:

(1)部分EPC总承包单位能力不足导致的问题

对于大型装置的设计和安装,在几大乙烯工程实施过程中反映出部分EPC单位经验和能力尚达不到国际化标准,整个建设过程中问题较多,特别是没有能力组织装置开车,达不到“交钥匙工程”标准。《问题》一文中提到的部分设计单位人力资源紧张,现场服务能力不足(1.1)、边设计边施工造成的问题(1.2)、设计不规范(1.3)也可归为此类。

(2)设计分工不合理,出现设计滋生问题

《问题》一文中提到了设计院之间衔接存在欠缺(1.4)。除此之外,系统管线的设计,进出装置、单元的第一道阀应由系统管网的设计院来承担,这样有利于乙烯大型化后施工和系统试车工作的推进和投用。避免诸如“边界接口错位”、“总图位置冲突”等问题。

(3)EPC项目部分设备可靠性较低

《问题》一文中的1.6小节列举了追求投资节省而对操作的实际需求考虑不周的问题。部分EPC承包单位出于节约成本方面的考虑,在设计和采购中往往只要求能够满足最低使用要求,对设备的制造质量、性能、可靠性方面要求稍低。

比如某厂某装置异丙苯单元多异丙苯塔再沸器换热器管箱侧泄漏属制造质量问题;精苯酚塔冷凝器可能有管束泄漏;六个精馏塔和部分罐、管线工艺包要求为不锈钢材质,现场采用复合板或低等级材料,无疑会降低设备抗腐蚀的要求。

(4)对关键设备的考虑

乙烯装置冷泵、压缩三机GB201、GB501、GB651等关键设备应引起建设单位、采购单位、设计、施工、监理等相关单位充分的重视。部分“洋货”已一改“看起来美观、用起来放心”的形象,部分外商的设备设计制造质量、合同执行的严肃性、后期服务的水平和态度成为进口设备日益突出的矛盾,这是最为深刻的教训。而反观国产化工作,比如镇海炼化乙烯工程的国产化率,按资金口径,整体77.55%,乙烯装置78.17%,其中,以丙烯制冷机GB501为代表的13项国产化重点攻关项目实现了国内自主设计、自主制造、自主安装、自主开车,国产化工作取得了较大的成功,因此有必要对关键设备国外采购的惯性思维进行重新的考量和调整。而装置大型化以后带来的诸如压缩机倒转等深层次的问题,也需要大家进一步消化、吸收。

(5)分包管理是目前项目管理的“软肋”

目前分包管理问题非常突出,是项目管理比较薄弱的一个环节,也是最为复杂的一个环节,牵扯到项目建设本身和社会环境的方方面面。在几大乙烯项目的实施阶段,反映在分包方面的问题主要包括:总包单位以包代管,管理流于形式;层层压价,导致直接作业层“无利可图”;分包单位的能力参差不齐,给安全和质量埋下隐患。由于分包的决策权一般在承包商的总部,也导致施工单位现场指挥受到制约,执行力打了折扣。

例如,在某乙烯项目土建施工阶段,由于遇到材料涨价因素,部分土建分包商无力承受,导致现场施工队伍频繁更换,严重影响了工程的进度;在工程的收尾阶段,在保温防腐过程中,由于分包价格过低等原因,一方面导致分包商频繁更换,浪费了宝贵的施工时间,另一方面是分包商不愿增加人力,严重影响了工程进度。

在这些表象问题之外,大量的分包纠纷和农民工问题还牵扯了总包单位和甲方项目管理人员的精力。由于层层转包与国家建筑法等法规相违背,如果这些问题被媒体进行炒作,还会影响中国石化的声誉,产生严重的负面影响。

(6)施工标准、规范以及定额等没有跟上项目大型化的要求

现行的一些施工标准和验收规范中存在不适合装置大型化的内容,例如大型塔器塔盘的安装精度,阀门的无应力安装等,使装置施工中无标准可查或标准与实际不相符,失去了可操作性。

装置大型化后工程成本的构成和比例发生了变化,大型设备的运输、吊装等施工机械台班大量增加,原施工定额偏低,施工成本多按照经验数据确定,缺乏统一的控制标准,从而导致了低价中标、低标准建设等问题的出现。

(7)应注重施工方案的编制、实施、总结

在《问题》一文中的第3章中列举了部分项目大型化给施工造成的困难,但也从几个侧面反映出了施工单位应对项目大型化的能力有待提高。其中比较明显的是施工方案编制、实施、总结中的问题。

施工单位应编制详细的施工组织设计,落实大型装置的模块化施工方案,如炉子的施工方法、乙烯大塔的安装技术,大型塔器内件的安装方法等,并报业主组织专家审批,为后续工作做好充分准备;业主应为施工单位进驻现场开展工作提供有力的前期支持,如现场条件的四通一平、施工人员的生活入住条件、入场启动资金、各家施工单位间的总体协调等以保证施工单位可以顺利平稳的进入工作状态。

施工方案应根据装置大型化后的实际情况适时调整完善,以确定安全高效,质量可靠的技术措施,同时设计施工密切配合,设计过程就要对方案的可施工性予以确定。装置大型化后带来的新课题如大型塔器内部支撑构件的施工方案,大型管线的试压方案,低温螺栓的标准和现场材料管理,大量探伤工作的安排,大型裂解炉的施工工序和方法,地下隐蔽工程如地管、桩基的施工顺序和施工方案以及其他对项目工期、工程质量等存在重大影响的内容都要加以分析并提出解决方案。

(8)施工过程中节能环保工作应引起重视

乙烯工程大型化后其塔、换热器、储罐、管线也随之增大,现场试压用水量也随之增大,因此在施工组织中应认真研究试压方案以实施“节能减排”战略。如某厂丙烯第二精馏塔DA406试压用水需6000m3,如果试压完后直接排放既浪费了水资源又影响到现场其它部位的施工,为此,采取水循环重复利用方法,将试压后的DA406塔中的水引入DA405塔、DA151塔,剩余的水进入管线试压;DA405塔试压完后的水再次补给DA151塔进行试压;试压完后剩余水进入罐区及东废和西废水池进行储存,供试压包和工艺管线、换热器试压使用,由此,节约大量水资源。

(9)中交过程问题较多

装置大型化后各家企业在工程中交过程中出现了较多问题。应按照中石化规定的标准进行中交。要把握好中交的时机,即工程在施工人员手中不窝工,生产人员介入能上手。可借鉴福建项目团队管理经验,生产准备人员、采购人员及设计人员应加强团队协作,达成共识。

(10)项目管理优化的问题

项目中反映出的所有问题都可归结到项目管理的问题。项目大型化后项目管理的优化变得更加重要。

针对装置大型化所带来的难度和困难,制定项目总体统筹计划时应对设计施工给与切实合理的工期,保证设计施工单位研究解决装置大型化后所带来的工程化问题以便最大限度的保证工程质量。在项目施工阶段,建议由业主、设计、施工、监理等项目参与各方共同组建临时现场指挥协调小组,统筹处理项目中出现的各类问题,做好对分包单位的管理,使参加项目的各方和谐相处,互助共进,真正做到一家人,一条心,一个目标,按时按点实现项目目标,保质保量不超项目概算。

2 如何规避工程大型化产生的问题

2.1 应重视总结工作

对已经建成的大型乙烯工程从安全可靠、质量保证、费用合理、运行稳定等方面进行调研分析,总结经验教训,提出改进措施,积累项目数据,为今后大型乙烯工程项目提供技术储备和数据支持。

2.2 在项目初期解决项目潜在的技术问题

高度重视工艺包和基础工程设计阶段的方案审查工作,应组织选派经验丰富的设计人员和业主方具有丰富装置操作经验、管理经验的人员共同进行工艺包PID审查、PDS模型审查、HAZOP审查等各项工作,及早完善设计文件,力争在项目初期解决项目潜在的技术问题,避免后期出现问题影响工期和质量。

2.3 公用工程系统应先于装置建成和投用

在详细工程设计中,对于全厂公用工程系统如火炬、污水处理等应确定统一的标准和排放要求,在各装置提出公用工程消耗条件的基础上应统一协调,组织专家论证,以确定统一的设计基础。大型项目要统筹优化公用工程系统,全厂管廊系统、空分、空压、罐区等公用工程应按照总体统筹计划及早建设并先于装置建成和投用以保证装置的开车条件。

2.4 应加强设计专业间的协调

详细工程设计应关注专业间协调和条件往来,明确现场需求和出图顺序的逻辑关系,及早确认公用工程条件和设计条件,减少等条件的无效时间。

2.5 规避好设备大型化问题

天津、镇海和茂名乙烯装置出现的机组反转问题,已成为影响乙烯装置稳定运行的突出问题。机组段间罐及系统容量与防喘阀选型的匹配设计及系统放空等逻辑控制的综合优化是需重点考虑的问题;反动力的核算、转子转动惯量等的定量分析需要进一步开展;机组各段出口单向阀的设置位置需要进一步优化设计。防喘阀选型必须充分考虑防反转工况进行设计。停车时防止倒流冲坏碱洗塔、干燥器床层。有关课题组应加快攻关步伐,保障装置的长周期和机组的可靠运行。加强对国内乙烯装置大型化后出现的热点、难点问题的研讨。

2.6 搞好设备采购管理

合理投资,合理工期,关键机组重要设备优中选优,这是项目顺利建成、投产的重要保证,必须搞好设备采购管理。目前大型石油化工项目多采用EPC、E+P+C等建设方式,为了提高采购效率总承包商与业主方在一定范围内统一观点非常重要,如长短供货商名单的确定、设备分级制;设备、仪表、电气等专业中通用类设备、部件及材料应按采取框架形式采购,并对交货周期进行有效控制。特定设备可根据实际情况采取独家采购,应考虑启动独家采购程序和审批程序。为了提高设备供应商短名单的合理性,可将所有EPC装置通盘考虑,统一实施。

设备订货要合理选择合格的供货厂家,从技术规格、性能保证、产品价格和售后服务等方面综合考虑确定设备引进或国产化。针对各大项目在建设和生产操作中设备、阀门、材料等出现的问题,应进行分析总结,仔细查找原因,真正了解其操作原理、维修机理、出现问题的原因和实施的解决方案,为今后项目建设和装置长周期运行提供有益的资料和数据。

对设备供货,要加强对设备大型化后制造厂的制造方案和制造质量的控制,加强驻厂监造,出厂检验,到场验收,厂家现场服务等环节以保证设备的质量。保证长周期设备、大型设备和大宗材料的及时到货,保证设备的成套完整供货,合理安排大件设备吊装计划。

鉴于目前重要设备备件价格、供货期无法有效控制的实际情况,两年备件订购与主机订购同步锁定,可考虑采用两个合同分开的方式,锁定两年备件价格的有效期及供货周期。

2.7 搞好设备质量控制

(1)工程大型化后大型设备技术要求高、制造质量控制面广量大,应根据设备特点考虑全程监造、停止点监造等分别对待的方式。鉴于目前监造单位管理、技术水平参差不齐的实际情况,要有意识地培养一批服务优质、工作严谨、技术过硬的监造商。由于目前多数进口设备监造工作开展相对困难,在采购合同中要明确费用落实、监造职责和控制细节。

(2)生产准备人员应提前介入项目,生产准备人员应代表业主深度参与设备技术谈判、设计制造开工会和审查会、设备制造质量监控、设备制造详图审查等。

(3)业主技术管理人员监督监造商工作的工作量很大、技术要求高,难以兼顾,可委托技术实力强、素养高的第三方企业实施业主职能,配合业主相关人员完成对监造商的监督工作。

(4)采购质量把关。加强供应商准入管理。关键设备一定要选好,三个乙烯项目新装置开车时都有关键设备出现问题,对开车造成较大影响。关键设备开车现场技术服务人员必须在场,必须保证技术服务质量。

2.8 重视干气密封问题

随着装置大型化,干气密封故障率高,多家出现问题,此问题有普遍性,影响开车进程。大机组首次开车时,装置各系统处于置换、干燥阶段,氮气管网用量大,各系统容易互串,可能会把杂质带入已吹扫干净的氮气管网,可增加过滤器,避免杂质进入干气密封造成损坏。对干气密封系统设置专用氮气线可避免以上问题。

关于适用性,目前设计乙烯装置各机组均使用干气密封。制冷机为避免润滑油进入系统,使用干气密封效果较好,裂解气压缩机紧急停车为避免反转损坏干气密封,也可以考虑不用干气密封。

压缩机运行过程中,如干气密封排放背压高,可能导致压缩机跳车,如出现反转,可能损坏干气密封,制造厂家对业主应提供更详细的操作说明,针对可能出现的各种问题提供解决方案。

干气密封选型很重要,单向、双向各有利弊,要综合考虑。

压缩机经检修后或首次开车,机体在做气密时,必须保证密封气压力高于机体压力,避免机体内的气体反串至干气密封。

2.9 解决好压缩机反转问题

部分大型装置试车或投产后,出现紧急停车压缩机反转问题,造成较严重的后果。反转影响因素:压差(避免反向压差)、转子直径。设计上考虑尽量缩短压力平衡时间、缩短防喘振阀全开时间。防喘振阀、出口止逆阀选型非常重要,考虑增大防喘振阀气源用量。

对于裂解气压缩机,考虑通过增设各段出口止逆阀来解决,主要考虑二段出口和四段出口,同时也增大了系统能耗,应综合考虑。

压缩机供应商应根据工艺设计来计算惰走时间,提供给业主。

有关单位要加强对此问题关注程度。

2.10 组织好大型化乙烯项目的施工

随着科技和社会的发展,乙烯装置的生产能力还将增大,乙烯一体化的项目还将建设,项目施工将会形成模块化。施工单位需要从以下几个方面加强管理:

(1)准备充足的资源

随着乙烯装置生产能力的增大,项目施工的工作量将大幅增加,施工成本将随着增加,投入的各类资源成倍增加,但是部分社会资源已经不能满足施工的需要,施工单位要在较短的施工时间内组织所需的资源非常困难。

(2)做好特殊过程施工质量控制

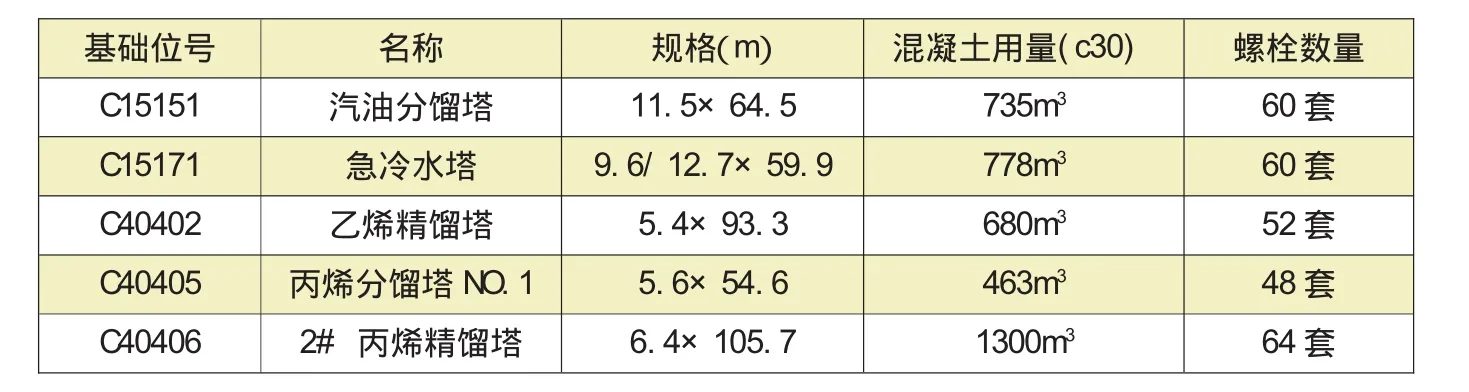

大体积混凝土基础浇筑的温度控制:随着乙烯设备增大,设备基础将增大。其基础施工质量控制难度加大。乙烯装置内C15151、C15171、C40402、C40405、C404065台塔属于大体积混凝土浇注,表1为5台塔混凝土的用量情况。

设备基础直径最大为φ15000,深度最深为6000mm,大体积混凝土浇筑过程中要防止砼因水泥水化热引起的温度差而产生温度应力裂缝,如何控制混凝土的水化热是基础施工的重点及难点,也是大型乙烯施工与其他装置施工不同点。施工单位需要大量的投入控制大体积基础的质量控制

表1 乙烯装置内五台塔混凝土的用量情况

塔类设备整体安装是发展方向。乙烯装置大型设备多且均是整体到货,C40402、C40405、C15151、C15171、C40406设备单体重量均为900t以上,其中设备C15171直径达12.7m,高度60m,C40406高度近110m单体重量1100t,整体吊装就位,这是与以往乙烯装置建设所不同的,开施工之先河。其优点是节省现场施工时间,减少现场施工安全风险和设备制造质量。但是增加了现场安装难度。

此类设备的特点是体积大、吨位重、底座直径大、地脚螺栓数量多等,要顺利就位就要求准备工作比普通塔类多,且施工现场采用的是液压式门吊吊装,此类型吊车和一般的汽车吊、履带吊不一样,门式吊车吊装设备时设备不能旋转,方向必须固定好。而现场到货设备因为其存在长距离运输,设备直径大,其变形大,还有设备内部的塔内件加上在现场附属的管线和钢结构导致了设备重心偏离中心,给就位造成困难。

(3)开发适应施工的管理软件,以满足施工的需要

乙烯项目大型化后,施工难度和施工工作量急剧增大,在施工中需要开发一些管理软件,以提高施工质量和管理效率。如焊接管理软件、大型吊装三维模拟仿真软件等。

(4)合理安排施工计划,充分利用资源

合理安排施工计划是指施工过程中必须保持动态管理。要求设备必须严格按照合同限定的进场时间进场,因大型设备的到场时间影响现场众多施工工序,设备及时到位是影响工期的关键,特别是大型设备的吊装往往需要许多预留,制约下步工序施工。需要加大大型设备的催交力度,确保按期到达现场。设备钢结构基础预留较多,将严重影响基础、钢结构、设备和管线的安装工作。

(5)对于大型设备,设备出厂时设备吊耳的设计要充分考虑附塔管线和劳动保护的吊装。避免许多吊装风险。

(6)把好施工质量关,保证管线探测结果真实性,业主单位应全程参与试压管理工作,保证设备安装质量。在设计阶段设计方应考虑在管道系统高点设置高点放空,以利于完善管道试压工作。前期现场施工质量控制存在问题。部分装置开车前螺栓丢失太多,造成试车被动。

2.11 生产准备、试车关键点要把住

(1)管线安装要清理干净,专人检查。试压时业主应全程参与,控制好质量,为下一步气密工作创造条件,减少开车泄露几率。

(2)吹扫方案要尽早制定。加强与施工单位对接,排放点不碰口,避免重复施工;大口径管线吊装进行洁净度检查,大口径爆破吹扫,要制定操作规范,保证吹扫效果;蒸汽系统要尽快交出,为蒸汽试车及早创造条件;盲板标识问题很重要,试车初期要做好。

(3)大型化后换热器设备大,打压、吹扫困难。法兰直径普遍较大,紧固质量较难控制。要配专用工具,力矩扳手。

(4)干燥要彻底,不能留有死角。要妥善利用现有换热器加热氮气进行干燥,边置换边干燥,加快进度,在设计阶段考虑低点排放。

(5)开车前分系统进行完整性检查,可减少三查四定工作量。

(6)火炬的选择,高架火炬噪音对周边环境影响大,应与地面火炬综合考虑。

(7)冷箱过滤网设计较细,据经验不能保证装置长周期运行,可根据具体情况进行调整。设计院要对过滤网目数进行统一。

(8)业主要加强现场物资管理。

(9)加强非计划停车控制。大型乙烯工程停车损失太大。

(10)设计要合理考虑设备的检修空间。

(11)仪表风管线在执行施工规范时不严格,不能焊接,必须用丝扣连接,避免生锈对仪表造成影响。设计要考虑镀锌管带来的一系列焊接问题,仪表引压管振动问题也应引起重视。

(12)各乙烯项目装置在开车时均存在原料的品质与数量与设计不匹配的问题,乙烯收率偏低,对炼化一体化企业来说,适当采购一些原料也是必要的。

2.12 搞好标准化、模块化工作,标准化是实现模块化的基础

苏树林总经理曾明确指示:要“大力推进标准化设计、模块化建设,努力实现同类装置统一设计标准、统一设备选型、统一操作手册、统一备品备件的目标”。实现上述目标,将带来工程质量的提升、工程进度的优化、备品备件种类及占用资金的减少、生产操作的规范,最终实现安全、高效运行。

标准化、模块化工作需要集团公司统筹考虑,对设备统一采购。根据装置国产化技术水平的程度,炼油工程装置实现模块化较容易;在技术、规模、供货统一的情况下,乙烯工程可以实现模块化,但这很难;乙烯装置裂解炉和大机组可实现模块化;目前裂解炉区实际已基本实现模块化;分离系统实现模块化很难;下游PE、PP如:挤压机系统可以逐步实现模块化。

2.13 继续向国际先进项目学习

应积极组织大型化问题考察团组对世界上大型乙烯装置如沙特、埃克森-美孚公司进行考察。

Measures to Ensure China’s Large-scale Ethylene Engineering Development

By Xie G uo-Xue

TQ082

B

1672-9323(2011)05-0020-05

2011-05-12)