IN690合金管热挤压温升与挤压力的研究

2011-12-21孙朝阳张清东

孙朝阳,刘 斌,李 瑞,张清东

(北京科技大学机械工程学院,北京100083,E-mail:suncy@ustb.edu.cn)

IN690合金管热挤压温升与挤压力的研究

孙朝阳,刘 斌,李 瑞,张清东

(北京科技大学机械工程学院,北京100083,E-mail:suncy@ustb.edu.cn)

温升和挤压力是影响钢管挤压过程的重要指标,利用热模拟实验获得了IN690合金的热加工本构关系,建立了IN690合金钢管热挤压过程的有限元模型.采用正交实验设计的仿真实验系统分析了坯料温度(Tb=1000~1200℃)、挤压速度(v=20~200 mm/s)和模具预热温度(Td=300~500℃)对管材成形过程中温升和挤压力的影响.研究表明:坯料温度对温升与挤压力影响最为显著,挤压速度次之,而模具预热温度影响最小.最佳工艺参数为:Tb=1200℃,v=20 mm/s,Td=300℃;建立了最大挤压力和温升关于工艺参数的预测模型,误差小于8%.

高温合金;管材热挤压;温升;挤压力

IN690(Inconel690)合金是1种高强度、良好冶金稳定性的镍基高温变形合金,该合金具有优异的抗多种水性介质和高温气氛侵蚀的能力[1-2],在核蒸汽机发生器水反应堆中得到广泛应用[3].IN690无缝管多采用热挤压的生产方式,由于IN690合金材料变形抗力大,材料流动性差,热加工范围窄等因素,使得管材热挤压过程温升和挤压力都大,成材率低,因此,IN690合金管的生产一直是困扰工业生产的难题.

管材热挤压过程由于摩擦和材料热加工性能的特点,将会产生大量的热,这些热量表现为局部温度的升高.过高的温升将会导致管材局部过烧、管壁产生裂纹等缺陷.因此,温升直接影响钢管热挤压成形的顺利进行及成形件的质量.同时,热挤压过程中的挤压力是设备选择的依据,也是决定钢管热挤压成形顺利进行的关键因素.在以往的研究中,张士宏和王忠堂等[4-5]实验研究了高温合金IN718和GH1140管材挤压成形工艺,发现高温合金管材挤压成形时必须严格控制坯料温度、模具预热温度、润滑方式、挤压速度、挤压比等工艺参数.孙朝阳等[6]分析了IN718不同工艺参数对挤压过程温度场分布和挤压力的影响;张永强等[7]研究了不同的挤压温度、挤压比和挤压速度等挤压参数对TC4合金管材挤压成形工艺的影响,以及润滑方式对TC4合金挤压管材表面质量的影响;林高用等[8]分析了纯铜管热挤压过程,研究了挤压速度对金属流动的影响.但专门针对IN690高温合金塑性成形进行有限元数值模拟的研究并不多见,特别是挤压工艺参数对温升和挤压力的影响研究较少.

本文基于DEFORM-2D软件建立了IN690合金钢管热挤压过程的计算模型,通过正交实验设计了仿真实验工况,分析了坯料温度,模具预热温度和挤压速度对温升和最大挤压力的影响规律,并在此基础上建立了最大挤压力和温升关于挤压工艺参数的预测模型.

1 钢管热挤压过程仿真建模与实验设计

1.1 IN690合金材料的本构模型

材料流动应力-应变关系的准确性直接决定了模拟结果的准确性.本文采用Gleeble-1500热力学模拟试验机对不同温度和应变速率下IN690合金进行近似等温压缩实验,获得了该合金的流动应力应变曲线,如图1所示.但所得到的应力应变曲线是在给定的温度和应变速率下的离散曲线,并不能完整描述挤压过程中温度和应变速率连续变化的实际情况.

图1 1150℃不同应变速率下的真应力-应变曲线

为了更好地描述IN690合金在连续的不同温度和应变速率下流动应力与应变的关系,采用双曲正弦函数建立了IN690合金高温条件下的流动应力本构方程[9],并在DEFORM中采用用户子程序调用材料本构模型,其与试验误差在5.17%以内.

其中,F(σ)可用下式表达:

式中:˙ε为应变速率,s-1;R为气体常数,8.314 J/ (mol·K);T为绝对温度,K;Q为变形热激活能,kJ/mol;σ为流动应力,MPa;A、n、β为材料常数,α=β/n.

1.2 钢管热挤压过程的有限元模型

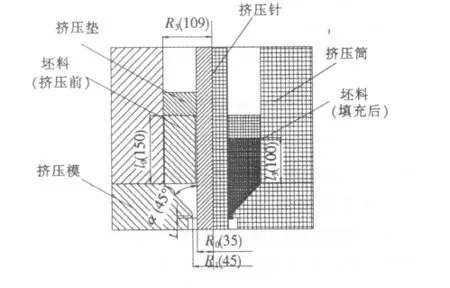

图2为某典型尺寸的IN690钢管热挤压过程模拟的有限元模型.模型考虑了坯料,挤压模,挤压筒,挤压针和挤压垫5个部分,其中关键尺寸参数如图1所示.由于管材挤压各个部分几何和边界具有严格的轴对称特征,因而模型采用了刚塑性轴对称模型.挤压过程中摩擦系数玻璃润滑区域为0.05,其 他 为 0.3; 换 热 系 数 为11 N/sec/mm/C[10-12],其他边界条件与文献[6]类似.

图2 IN690钢管热挤压几何和有限元模型

1.3 基于正交试验设计的仿真实验

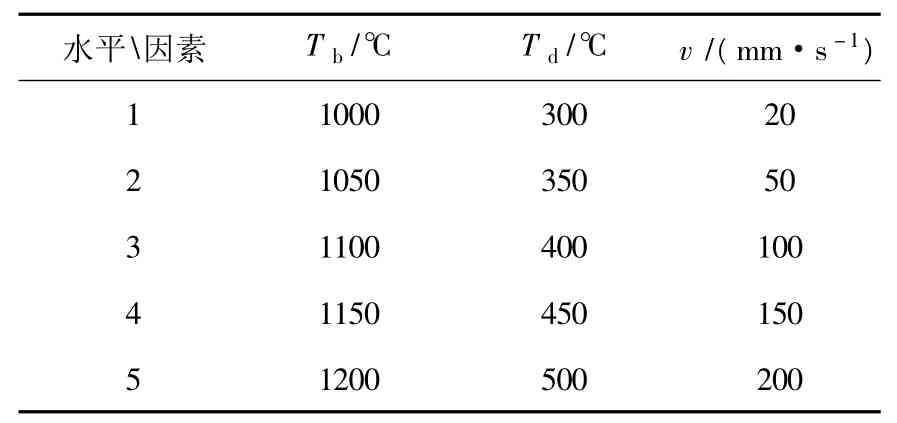

实际生产中,坯料温度(Tb)、挤压速度(v)、模具预热温度(Td)和摩擦润滑、换热状况是挤压过程能否能顺利进行以及决定挤出管材质量好坏的关键因素.其中,摩擦润滑、换热状况采用摩擦系数和换热系数进行建模,并且对于某一特定热挤压过程这两个系数相对固定.而Tb、v、Td则可以根据工艺设计需要方便的进行调整,因此,本文主要研究以上3项工艺参数对挤压过程温升和挤压力的影响.在保持其他条件不变的情况下,分别改变坯料初始温度、模具预热温度以及挤压速度.本文采用正交试验设计,取Tb=1000~1250℃,Td= 300~500℃,v=20~200 mm/s,将上述3个因素各取5个水平,得到挤压参数正交因素水平表,如表1所示.正交试验是1种能够大幅度减少试验次数,且并不会降低试验可行度的方法,它使得每个因素的每个水平与另1个因素各水平各相交1次.本文采用表1所示的挤压工艺参数得到的L25(53)正交试验表和建立的钢管热挤压过程的有限元模型进行了25个典型热挤压过程的仿真试验.

表1 挤压参数正交试验因素水平表

2 模拟结果分析

2.1 模拟结果与理论计算结果对比

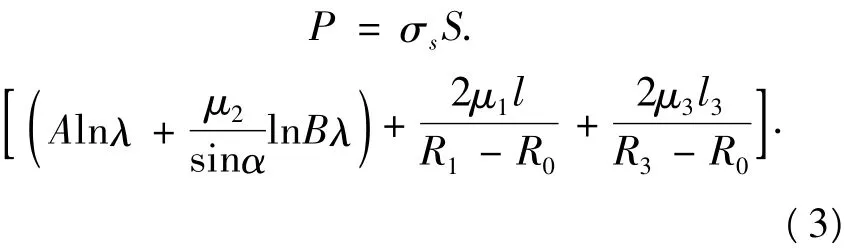

主应力法是目前理论求解管材挤压过程挤压力的常用方法,经生产中反复的实验验证该理论计算值接近实测值,文献[13]中主应力法推导得到的挤压力为式中:σs为屈服极限;S为截面积,S=π(R23-R20; α为锥模模角;R0为挤压针半径;R1为模孔半径;R3为挤压筒内径;μ1为模孔处金属与模具工作带及穿孔针表面之间的摩擦系数;μ2为变形区金属与模具面及穿孔针之间的摩擦系数;μ3为挤压筒内金属与内壁及穿孔针之间摩擦系数;l为模具工作带长度; l3为未变形部分锭坯长度;λ为挤压比;A为与摩擦系数和模角有关的系数,B为与挤压筒,挤压针和模孔半径有关的形状系数.

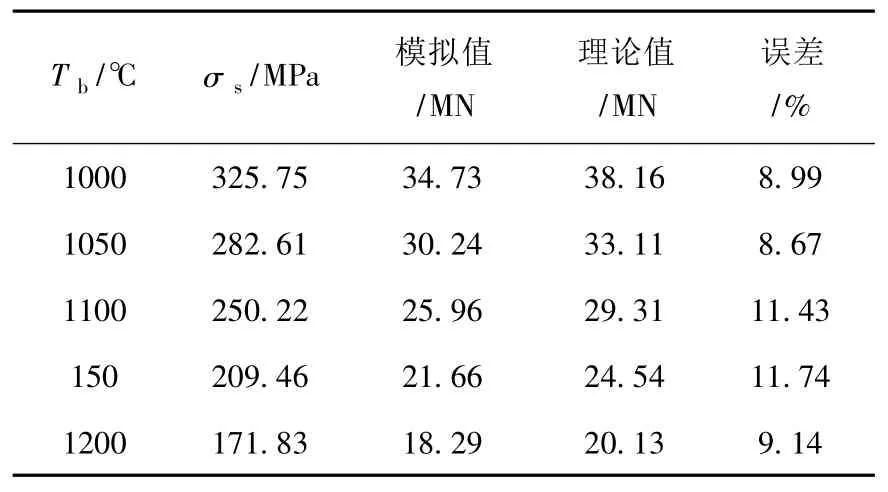

实际挤压过程中由于摩擦和塑性功大量转换为热量使得金属温度上升,变形抗力下降;而采用主应力法计算挤压力,由于假设挤压过程中材料的屈服极限不变,因而计算值一般都大于实测值.主应力法只能求取稳定挤压阶段的单位挤压力,以进入稳定挤压阶段(Stroke=50 mm),挤压速度为100 mm/s时,采用主应力法分别计算不同坯料温度下的挤压力,与模拟值进行比较.如表2所示,主应力法计算的稳定挤压力与模拟计算值相差不大,在4 MN以内,误差在12%以内.

2.2 工艺参数对挤压力和温升的影响

2.2.1 不同参数下的挤压力

不同工艺参数下的挤压力行程曲线走势基本一致,以挤压速度为100 mm/s的工况为例说明,如图3所示.挤压力行程曲线可分为3个阶段:①填充挤压阶段,坯料在压力作用下填充挤压筒,挤压力缓慢抬升,并在挤压垫下行40 mm左右,挤压力达到峰值;然后随着挤压过程的进行,挤压力下降并逐渐趋于平稳,进入②稳定挤压阶段,此时随着坯料长度的减少摩擦力下降,挤压力有缓慢下降的趋势;③终了挤压阶段金属呈紊流状态,死区中的金属也参与到挤压过程中来.这部分金属由于温度低变形抗力大,导致挤压力又有所上升.由图3可知:在相同挤压速度下,随着挤压温度的上升,挤压力峰值下降.在挤压温度为1000℃时的挤压力最大,挤压力峰值为38.3 MN,而在坯料温度为1200℃时,挤压力下降为19.5 MN,降幅达49.09%.因而相同挤压速度下提高挤压坯料预热温度能取得降低峰值挤压力的效果.

表2 理论值与模拟值比较

图3 v=100 mm/s时载荷(F)位移(S)曲线

坯料温度为1200℃时不同挤压速度下挤压力曲线如图4所示.随着挤压速度的提高,挤压过程中的峰值挤压力有所上升.在挤压速度为20 mm/s时的峰值挤压力为17.8 MN,在挤压速度上升到200 mm/s时的峰值挤压力为20.7 MN,增幅为2.9 MN左右,为16.29%.当变形程度一定时,金属的流出速度越高,相应的变形速度也越高,金属将在不同程度上产生硬化使得变形抗力增高,因此,在挤压过程中提高挤压速度会提高峰值挤压力.

图4 Tb=1200℃时载荷位移曲线

提高挤压速度能提高生产效率,但过分追求速度的提高是不可取的.一方面挤压机的挤压能力是有限的,不能超过其额定挤压力;另一方面材料本身的可挤压性能对挤压速度也有限制.因此,挤压速度也存在一个极限值.实际挤压速度要根据挤压机的挤压能力、材料的挤压性能以及其他一些相关参数来设定.

2.2.2 不同工艺参数下的温升

不同工艺参数下的温度变化规律基本一致,以挤压速度为100 mm/s时一组工况的温升和温降为例说明.如图5(a)所示,随着坯料温度的升高,坯料的最高温度的增幅逐渐下降.在坯料温度为1000℃时,最高温度达到1132℃,温升为132℃;而在坯料温度为1200℃时,最高温度为1260℃,温升仅为60℃.由图5(b)可见,随着挤压过程的进行,坯料的最低温度持续下降,坯料初始温度高,挤压过程中的最低温度也高,并都在挤压结束时达到最低温度.在坯料温度为1000℃时,最低温度下降到672℃;而在坯料温度为1200℃时,最低温度为820℃.

在填充挤压阶段,坯料的最高温度有小幅的上升,在这个阶段主要由坯料与模具摩擦生热,使得坯料的最高温度上升,但产生的热量有限.随着挤压过程的进行,坯料被挤压出模孔,这时坯料的最高温度有一个显著的升高,并在稳定挤压阶段逐渐趋于稳定.这是由于在塑性变形最为剧烈的模孔附近,塑性功大量转换为热量,而模孔处金属流动的速度又很高,热量来不及散失金属就被挤出模孔,使得在模孔附近的坯料温度显著升高.在挤压垫下行40 mm左右达到最高值1240℃左右,温升40℃.在挤压后期,坯料的最高温度波动不大,并随着挤压过程中塑性功转换的热量与散失的热量逐渐达到一种平衡的状态,坯料的最高温度维持在一个较高的水平.

图5 v=100 mm/s时温度位移曲线

2.3 正交模拟结果分析

2.3.1 直接分析

如图6所示,从整体来看坯料温度为1 000℃的1组模拟工况温升最高,坯料温度在1 200℃的1组模拟工况温升最低.不考虑模具预热温度的影响,在坯料加热温度为1 000℃,挤压速度在200 mm/s时,最大温升达到了136℃,而在坯料加热温度为1 200℃时,最大温升也达到了65.7℃.这说明在挤压过程中,坯料的局部温升剧烈,很可能造成坯料局部过烧,造成管材缺陷.随着坯料温度的升高,挤压过程中的温升呈下降趋势.这是因为坯料温度升高,变形抗力下降,挤压过程中塑性功转化成热量减少,同时由于坯料温度高,其与模具的热交换也大,热量损失大,所以坯料温升幅值变小.

在同一坯料温度下,随着挤压速度的升高,温升有所上升,但上升的幅度在22~31℃.这是因为随着挤压速度的升高,坯料与工具内壁接触时间短,造成了绝热挤压,挤压过程中的塑性功和摩擦功产生的热量来不及散失,从而导致温升变大.

如图7所示,挤压力随着坯料温度和挤压速度变化呈现一定的规律性.坯料温度为1000℃的1组模拟工况最大挤压力最高,坯料温度在1 200℃的1组模拟工况挤压力最低.在不考虑模具预热温度的影响下,在坯料加热温度为1000℃,挤压力最大值达到了40.1 MN,而在坯料加热温度为1 200℃时,挤压力最大值为24.80 MN.

对于挤压速度为200 mm/s,坯料温度为1000℃,Tb=1000的热挤压模拟试验,挤压力值最大为40.10 MN,为;挤压速度为20 mm/s,坯料温度为1200℃的挤压模拟实验挤压力最小为17.80 MN,为.最小挤压力比最大挤压力降低了22.3MN,坯料温度升高,挤压力下降了约55%.这说明在挤过程中,在不影响管材质量的前提下,尽量提高坯料的加热温度,可以大幅降低挤压力.

随着坯料温度的升高,挤压过程中的挤压力呈下降趋势.这是因为坯料温度升高,材料的变形抗力和硬度下降,从而使得挤压力下降.在同一坯料温度下,随着挤压速度的升高,挤压力有所上升,上升的幅度在3.2~4.1 MN.

2.3.2 综合分析

挤压过程中,模具受力对模具使用寿命影响较大,通常希望在成形效果良好的前提下,挤压力越小越好,这不仅关系到模具受力,而且还关系到挤压机的挤压能力;而温升表示坯料挤压过程中最高温度与加热温度的差值,温升过高,材料的组织性能变坏,挤压过程中易出现热裂等制品缺陷,这是挤压过程应该避免的.基于正交实验分析,不同工艺参数对挤压力和温升的影响如表3所示.

表3 正交试验结果与评价

正交试验中因素对指标的影响强弱是以极差值来评价的,某因素下的指标极差值越大,其影响越强;最佳参数的选取是以某因素下指标的最小(最大)平均值来确定,本文中温升与挤压力都取平均值最小为判断依据.从表3中平均挤压力的极差值可以得到,正交试验中工艺参数对挤压力影响的因素从强到弱顺序为:坯料温度(A)>挤压速度(C)>模具预热温度(B),模拟结果得到的挤压力小的较优工艺参数为:Tb=1200℃,Td=300℃,v=20 mm/s.从表3中平均温升的极差值可以得到,正交试验中工艺参数对温升影响因素的强弱顺序为:A>C>B,分析得到温升的较优工艺参数为:Tb=1200℃,Td=500℃,v=20 mm/s.

表4 正交试验结果与评价

为了验证结论的正确性,本文对由表3所确定的最佳工艺参数分别进行了26和27号模拟仿真实验,计算条件和结果如表4所示.26号实验中,温升仅为44.27℃;27号实验中,最大挤压力为17.10 MN,因此,正交试验法所得的较优工艺参数是正确的.两组较优工艺参数模拟结果中,温升和挤压力相差均不大,但考虑到模具预热温度越高,模具刚度强度下降,磨损加剧会降低使用寿命,因此,选择较低的模具温度,得到在所考虑的工艺参数内模拟结果的最佳工艺参数组合为Tb=1 200℃,Td=300℃,v=20 mm/s.

3 基于仿真的温升与挤压力预测

根据模拟得到不同工艺条件下的温升和挤压力,采用逐步回归分析方法建立温升和挤压力的预测模型,该预测模型以坯料温度(Tb)、模具预热温度(Td)、挤压速度(v)为自变量,可以得到

由图8可知,温升关于挤压工艺参数的预测模型与仿真计算结果相对误差在8%以内,挤压力预测模型的误差更是在3.3%以内,这在工程中都是可以接受的.由回归所得的挤压力和温升关于挤压工艺参数预测模型中,均只与坯料温度和挤压速度有关,而与模具预热温度无关,并且坯料温度均有两项,说明坯料温度是挤压力与温升影响最大的因素,这与正交试验仿真计算得出的结论一致,进一步说明模具预热温度对温升和最大挤压力影响不显著.

综上所述,坯料温度对挤压力和温升的影响最大,因此,在进行工艺调整时,重点应放在坯料的温度,其次是挤压速度,最后是模具预热温度.随着坯料温度的升高挤压力下降幅度较大,在保证可挤压性和挤压制品质量的前提下应尽量提高坯料的加热温度.提高挤压速度对降低挤压力不利,但能够提高生产效率,在保证挤压机挤压能力的前提下应尽量提高挤压速度.模具预热温度不宜过高,因为温度越高,模具强度和刚度下降,磨损加剧,使得模具寿命降低,生产成本增加.

图8 有限元模拟值与工艺参数预测值比较

4 结论

建立了IN690高温合金钢管热挤压过程数值计算模型,与主应力法计算结果相近模型较为准确,分析了坯料温度(Tb=1000~1200℃)、挤压速度(v=20~200 mm/s)和模具预热温度(Td=300~500℃)对挤压力与温升的影响,得到以下结论.

1)挤压温度上升,挤压力峰值下降,最大降幅为18.8 MN,适当提高坯料温度能有效地降低挤压力;挤压速度提高,峰值挤压力有所上升,但上升幅度不大,在3.2~4.1 MN.最高温度基本上都在发生塑性变形最为剧烈的模孔附近,最高温升达到了136.04℃.

2)工艺参数对温度和挤压力影响的因素从强到弱顺序均为:坯料温度A>挤压速度C>模具预热温度B;考虑模具强度和挤压力、温升最小原则得到最佳工艺参数组合为:Tb=1200℃,Td=300℃,v=20 mm/s.

3)在设定的挤压相关参数下,基于模拟计算结果建立起了最大挤压力和温升关于挤压工艺参数的预测模型,预测值与有限元仿真值误差较小在8%以内.

[1]王 刚,张秉刚,冯吉才,等.镍基高温合金叶片焊接修复技术的研究进展[J].焊接,2008(1):20-23.

[2]张红斌,李守军,胡尧和,等.国外关于蒸汽发生器传热管用Inconel 690合金研究现状[J].特钢技术,2003(4):2-11.

[3]董毅,高志远.我国核电事业的发展与Inconel690合金的研制[J].特钢技术,2004,(03):45-48.

[4]ZHANG Shi-hong,WANG Zhong-tang,QIAO Bing,et al.Processing and microstructural evolution of superalloy Inconel 718 during hot tube extrusion[J].Journal of Materials Science and Technology,2005,21(2): 175-178.

[5]张士宏,王忠堂,许沂,等.GH1140管材的热挤压成形[J].热加工工艺,2003(6):66-67.

[6]SUN Chao-yang,ZHANG Qing-dong.Temperature distributing of superalloy IN718 during tube hot extrusion[J].Advanced Materials Research,2010(83-86): 157-164.

[7]张永强,冯永琦,李渭清,等.TC4合金管材挤压成型工艺研究[J].稀有金属快报,2006,25(10):27-29.

[8]林高用,周佳,张振峰,等.基于DEFORM 2D的纯铜管热挤压过程的数值模拟[J].热加工工艺,2006 (5):51-53.

[9]SUN Chao-yang,LIU Jin-rong,LI Rui,et al.Constitutive relationship of IN690 superalloy by using uniaxial compression tests[J].Rare metal,2011,30(1):81-86.

[10]林启权,李应明,王振球.2519铝合金管材热挤压过程的数值模拟[J].机械工程材料,2007,31 (12):79-82.

[11]王珏,董建新,张麦仓,等.GH4169合金管材正挤压工艺优化的数值模拟[J].北京科技大学学报,2010,23(1):83-88.

[12]吴任东,王雪凤,张磊.钢管玻璃润滑热挤压工艺的边界条件[J].塑性工程学报,2009,16(4):95-99.

[13]郭胜利,李德福,马志新,等.主应力法和功平衡法求解管材挤压变形力的再探讨[J].塑性工程学报,2008,15(1):31-53.

The temperature rise and extrusion force of IN690 superalloy during tube hot extrusion process

SUN Chao-yang,LIU Bin,LI Rui,ZHANG Qing-dong

(School of Mechanical Engineering,University of Science and Technology Beijing,Beijing 100083,China; E-mail:suncy@ustb.edu.cn)

In this paper,based on the constitutive relationship obtained by isothermal compression,a finite element model of hot extrusion of IN690 superalloy tube was established.The effect of billet temperature(Tb= 1000~1200℃),extrusion speed(v=20~20 mm/s)and die preheating temperature(Td=300~500℃) on the temperature rise and extrusion force during tube hot extrusion process was investigated by using orthogonal experimental design method.The results show that the billet temperature takes the greatest impact on temperature rise and the extrusion force,followed by extrusion speed and the die preheat temperature.The optimal process parameters are:Tb=1200℃,v=20 mm/s,Td=300℃,and the error is less than 8%.

super-alloy;tube hot extrusion;temperature rise;extrusion force

TG333 文献标志码:A 文章编号:1005-0299(2011)04-0052-07

2010-08-26.

国家自然科学基金资助项目(50831008).

孙朝阳(1976-),男,副教授.

(编辑 吕雪梅)