新型耐370℃聚酰亚胺复合材料固化工艺与性能研究

2011-12-20赵伟栋蒋文革孙红卫杨士勇

赵伟栋,蒋文革,孙红卫,杨士勇

(1.航天材料及工艺研究所北京100076;2.中国科学院化学研究所,北京,100080)

新型耐370℃聚酰亚胺复合材料固化工艺与性能研究

赵伟栋1,蒋文革1,孙红卫1,杨士勇2

(1.航天材料及工艺研究所北京100076;2.中国科学院化学研究所,北京,100080)

对新型耐370℃聚酰亚胺树脂的化学反应特性、流变性能进行了测试分析,着重研究了加压时机和后固化工艺参数对复合材料性能的影响,并在试验基础上制定了复合材料的固化工艺和后固化工艺.试验结果表明,复合材料的成型时选择280~300℃施加压力,有利于低孔隙率高质量,选择400℃和6h的后固化工艺参数较合理.树脂的最低黏度为100Pa.s,复合材料的Tg达到417℃,Td5%为545℃(空气中),370℃时弯曲强度为1010MPa,弯曲模量为116GPa,短梁剪切强度为43MPa.

聚酰亚胺;耐高温;复合材料;固化工艺

碳纤维增强聚酰亚胺树脂基复合材料具有比强度高、比模量高、耐高温、力学性能高等优异性能,在航空、航天等领域得到了广泛应用.上世纪70年代美国NASA研制成功的PMR型热固性聚酰亚胺PMR-15较好地解决了耐高温热塑性树脂难加工的难题,并已成功用于多种型号耐高温部件的制造.随着先进武器系统的不断发展,飞行速度更高,需要更高的有效载荷/结构质量比,这些性能的实现很大程度上依赖于新型耐高温先进树脂基复合材料的应用.耐温等级为288℃ ~316℃的聚酰亚胺PMR-15、KH-304和LP-15等比较成熟的树脂基复合材料已经无法全面满足使用需求,研制具有更高使用温度的聚酰亚胺树脂成为必然.目前研制成功的耐371℃的PMR型聚酰亚胺树脂主要包括PMR-Ⅱ、AFR-700B和KH-305等,但是这几种树脂由于主链刚性结构增强导致树脂的熔体黏度很大,材料成型工艺性能下降.并且由于聚合物分子量大,材料的玻璃化转变温度较低,导致复合材料的高温力学性能并不理想,这在一定程度上影响了其应用.

自上世纪80年代开始,国外在α-BPDA和苯乙炔基封端的聚酰亚胺树脂方面开展了较系统的研究[1~4],研究结果表明,α-BPDA和苯乙炔基封端的聚酰亚胺树脂具有更低的熔体黏度和更高的Tg[5~8],因此成为目前研究的热点之一.但是纤维与树脂的界面性能较差,削弱了复合材料的力学性能.新型树脂KH370是将一种增强界面性能的添加剂引入聚酰亚胺树脂体系,形成了共聚型聚酰亚胺,以期降低树脂的黏度的同时赋予优异的耐热性能和纤维与树脂的界面性能.本文针对新型耐高温聚酰亚胺树脂的化学反应特性和流变特性,以及碳纤维增强复合材料固化工艺及其耐热性和力学性能进行了初步研究.

1 试验

1.1 试验原料与测试仪器

聚酰亚胺树脂(KH370),中国科学院化学研究所;UT500-12K碳纤维为日本东邦公司产品;红外分析(IR)、量热示差扫描分析(DSC)、热重分析(TGA)和动态热机械分析(DMA)采用Perkin-Elmer7系列热分析仪测定,氮气流速20ml/ min,IR分析测试样品采用KBr压片,DSC的升温速度为10℃/min,TGA升温速度为10℃/min,DMA的升温速度为5℃/min;流变性能的测试采用美国TA公司的AR2000表征,测试升温速率为4℃/min,应变为0.5%,振荡角频率为10rad/s,采用平板振荡模式;纤维体积含量孔隙率采用金相分析法,并利用LeicaQWin图像分析仪测试,放大倍数为500倍.采用MTS公司RF/100电子万能试验机进行复合材料室温和高温的力学性能测试,弯曲强度和模量按GB/T3356-1999进行;短梁剪切强度按JC/T773-1996进行.

1.2 预浸料及复合材料制备

UT500/KH370单向预浸料采用湿法缠绕工艺制得.单向预浸料的含胶量为44±4%,纤维面密度为165±2%,单层厚为0.15mm,自由溶剂含量控制在10±4%.

复合材料的成型采用模压成型工艺.先将预浸料在120~240℃处理,再升温至260~320℃保温施加1.5~3.0MPa压力,350~400℃保温2h~4h,缓慢降温至200℃卸压并冷却至室温.固化成型后的复合材料还需要在高温烘箱中高温常压后固化.

2 结果与分析

2.1 KH370树脂的化学反应特性

复合材料成型工艺的制定必须掌握基体树脂的化学反应特性,从而为确定吸胶温度、保温时间、固化温度等关键工艺参数提供依据.试验中采用IR、DSC、TGA分析手段从不同角度来考察树脂的化学反应特性,并相互提供佐证.

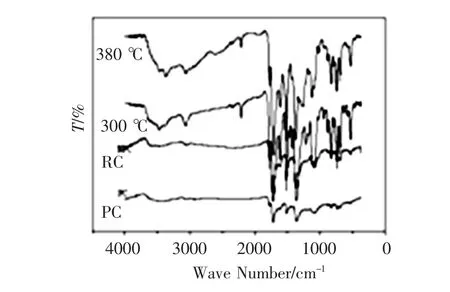

图1 树脂的红外谱图

图2 真空脱除溶剂后粉末的DSC谱图

图3 B-阶段树脂预聚体的DSC谱图

图4 真空脱除溶剂后粉末的热重曲线

从图1的红外谱图可以看出树脂经过100℃处理后酰亚胺环在1780cm-1处的特征吸收峰已经十分明显.结合DSC谱图图2和图3可以看出,树脂在100~250℃之间发生了剧烈的吸热反应,对应的热失重曲线上出现了明显的质量损失.因此,该阶段的反应归结于酰胺化和亚胺化的缩聚反应,并且放出水和乙醇小分子.亚胺化反应在250℃之前几乎全部完成,固化反应在 300~430℃之间发生,反应放热峰出现在约350℃.并且图4的热失重曲线上没有质量变化,经过370℃固化后红外谱图上炔基在2210cm-1处的特征吸收峰消失,这些综合信息表明树脂发生了加成型交联反应.

固化过程中苯乙炔基团的交联反应十分复杂,固化机理存在较多争论[9].目前比较认可的解释是首先是苯乙炔基团的碳碳叁键打开,然后通过自由基反应使链增长,在链增长过程中,可能伴随着碳碳双键之间的进一步反应.固化过程中叁键之间加成生成双键的反应是主要的,而双键之间或叁键与共轭叁键之间加成反应生成单键的过程为次要的.

2.2 树脂的流变性能

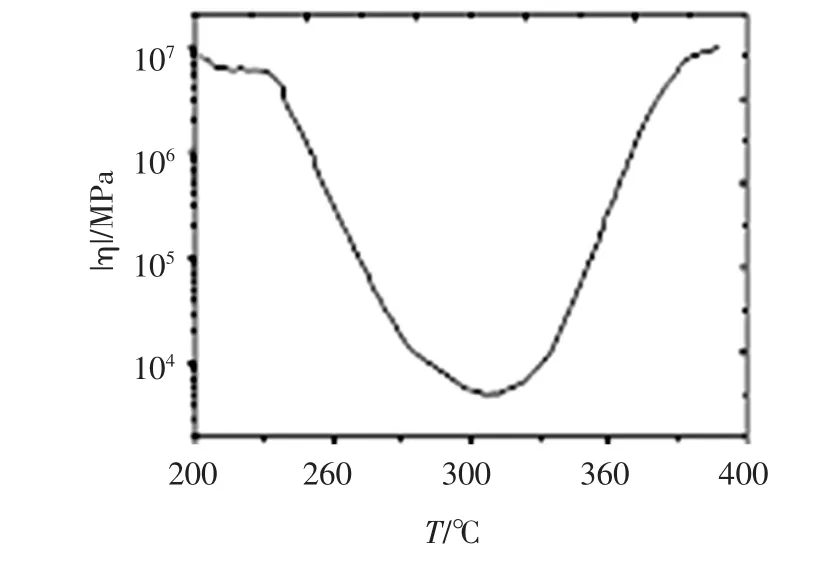

复合材料的成型工艺性能对于聚酰亚胺复合材料构件的成型十分重要,树脂基体的流变性能对复合材料的成型起到了决定性的影响,而且关系到树脂对纤维表面的浸润的好坏,界面性能的强弱,复合材料力学性能的优劣.图5是经200℃处理后树脂粉末在升温速度为4℃/min复合黏度黏度随温度的变化曲线,图6是KH370不同升温速率的黏温曲线.

图5 KH370树脂的粘温曲线

可以看到,随着温度升高树脂开始软化并与测试平板形成完全接触,测试进入平稳期.此时树脂的复合黏度随着温度升高而快速下降,在300~310℃之间达到复合黏度的最低值并出现一个平台期,此时黏度在100Pa.s以下,表1是几种聚酰亚胺树脂的黏度比较.

从最低黏度ηmin看,KH370的最低黏度值与KH304树脂相比在同一数量级.KH304树脂是采用3,3’,4,4’-二苯甲酮四酸二酐和5-降冰片烯-2,3二酸酐合成的聚酰亚胺树脂,在耐温等级超过320℃的复合材料树脂基体中,KH304树脂与PMR-15树脂性能相当,是聚酰亚胺类树脂中成型工艺性能最好的树脂之一.KH305-50树脂[10]与国外PMR-Ⅱ-50性能相当,树脂的流动性小,工艺性差,复合材料成型更加困难.含有添加剂的KH370树脂在较低温度下交联反应速度很低,可以保持较低的黏度,黏度相比KH305-50树脂下降了三个数量级,与KH304的黏度接近.因此说明树脂具有优良的熔融性能和良好的熔体流动性.添加剂的加入破坏了分子链的规整性,降低了分子间作用力,增大了分子链的构象熵,这使得分子链获得了更大的活动能力,因此,树脂的熔体黏度下降,流动性增强.

图6 KH370不同升温速率的最低黏度

表1 树脂的最低黏度数据

此后随着温度升高,树脂体系的黏度也开始上升.在相关研究中可以知道,第一代PMR型聚酰亚胺采用降冰片烯酸酐封端,树脂在较低温度时(250℃)即开始发生交联反应,树脂黏度上升,DSC谱图表明新型树脂只有在较高的温度下(330℃)才发生明显的交联反应,也就是说可以在相对较高的温度下保持较低的熔体黏度,从而加宽了复合材料的加工窗口.基于黏度的降低和加工窗口扩宽,新型树脂展现了优异的熔体流动性,更好的成型工艺性能.

另外,树脂以不同的升温速率加热,熔体最低黏度和温度也不同,如图6所示.升温速率加快,最低熔体黏度下降,而对应的温度向高温方向移动.固化过程中采用较快的加热速率有利于体系黏度的降低,促进树脂熔体的流动.

2.3 复合材料的成型工艺

复合材料的关键成型工艺之一是合适的加压时机选择,因此重点开展了加压时机对复合材料的性能影响的试验研究.本研究选择了不同的加压时机成型复合材料单向板,并进行了金相和力学性能的测试分析,结果见表2和图7.

表2 加压时机对复合材料力学性能的影响

图7 复合材料单向板的金相图(×50)

从测试结果可以看出,加压时机对复合材料的孔隙率有较大影响,260℃之前加压孔隙率增加,280~300℃之间加压,可得到较小的孔隙率,且以280~290℃更优.300℃之后加压,孔隙率又呈增长的趋势.从前面树脂的化学反应特性的研究中可知,聚酰亚胺在110~300℃之间发生酰胺化和酰亚胺化的缩聚反应,放出大量的小分子,再加上预浸料和铺层过程中带入的水份和空气等挥发份,构成了复合材料成型过程中产生孔隙的主要因素.如果这些小分子不能有效地逃逸出来,树脂在固化过程中将会在复合材料中形成孔隙被固定下来.260℃之前亚胺化反应没有完全,此时加压小分子不能及时逃出,造成较大的孔隙率.310℃之后树脂的黏度增加很快,即使在压力作用下树脂的流动阻力也非常大,小分子被包裹在复合材料中,造成孔隙率的增加.实验结果表明,加压时机选择在280~300℃之间较为合适,此时树脂的黏度较低,而且亚胺化反应已经完成,有利于小分子的逃逸,可以得到较低孔隙率的高质量复合材料.

后固化是耐高温复合材料成型的重要一环,可以进一步提高复合材料的力学性能和耐热性.低于复合材料的Tg,复合材料的固化反应受分子链动力学控制,固化反应几乎停止;后固化温度过高,时间过长,将增加树脂的热分解,造成复合材料性能的下降.温度和时间是复合材料性能的主要影响因素,试验中温度的取380℃、400℃,时间取6hrs、10hrs,试验结果见表3.

表3 复合材料高温后固化试验结果

试验结果表明,温度与时间对弯曲强度、弯曲模量和短梁剪切强度的影响显著性不同.温度对高温强度有较显著影响,时间对短梁剪切强度有显著影响.空气中高温后固化,一方面温度提高、时间延长可以提高复合材料的固化度,但是同时长时间高温作用会发生树脂的氧化分解,对复合材料产生负面影响,综合考虑,选择后固化温度400℃,后固化时间6小时.

2.4 复合材料的耐热性

复合材料的耐热性主要包括复合材料的热氧化稳定性(TOS)和玻璃化转变温度(Tg).前者决定了复合材料使用上限温度,一般热氧化稳定性采用热分解温度来表征.后者决定了复合材料作为结构材料的工作温度,常用玻璃化转变温度来表征.图8是未后处理树脂的热失重曲线和图9是经后处理的复合材料动态热机械曲线.

图8 纯树脂的热失重曲线

图9 复合材料的DMA曲线

由测试结果可知,空气气氛中纯树脂的Td5%分解温度为545℃,Td10%574℃,惰性气体气氛中Td5%分解温度为550℃,Td10%580℃.复合材料的Tg为417℃.表明新型聚酰亚胺复合材料具有优异的耐热性能.

2.5 复合材料的力学性能

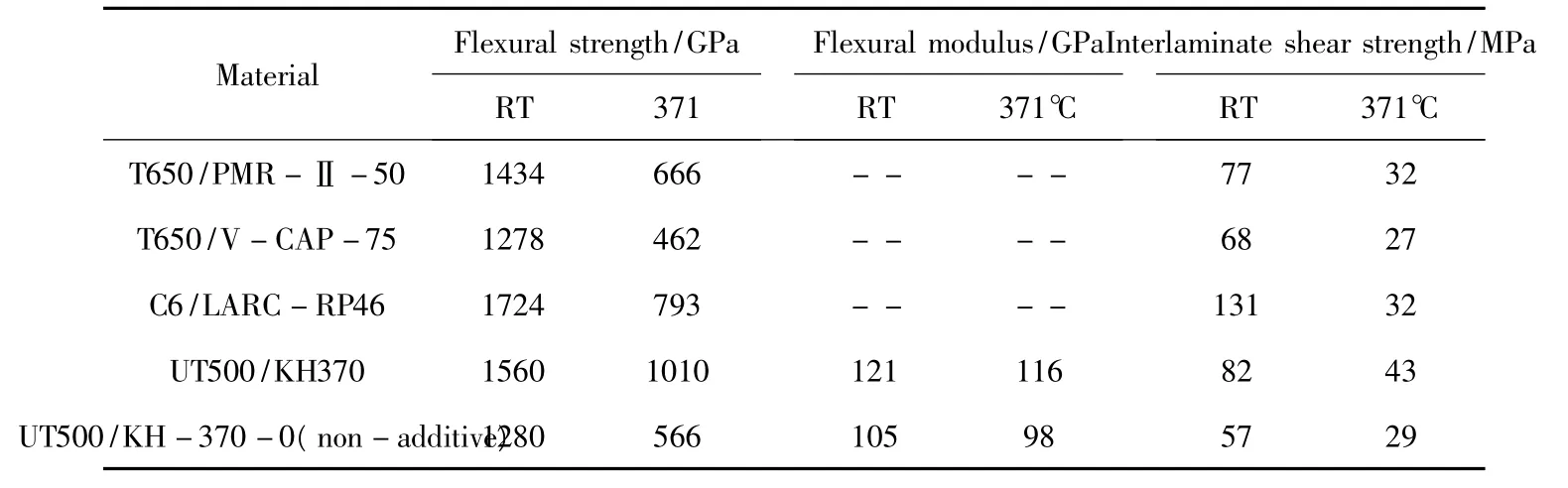

按照上述复合材料的成型工艺制备出了外观质量良好,低孔隙率的复合材料板材,并进行了常温和高温的力学性能测试,结果见表4.

表4 国内外耐370℃高温聚酰亚胺复合材料单向板的力学性能

从表4可看出,UT500/KH370复合材料高温层间剪切强度性能保持率(53%)高于T650/VCAP-75(40%)、T650PMR-II-50(41%),优于C-6/LARC-RP46(25%),其高温弯曲强度性能保持率(64%)均高于 T650/V-CAP-75 (36%)、T650/PMR-II-50(46%)及 C-6/ LARC-RP4(46%),高温弯曲模量的性能保持率高达95%.不含添加剂的复合材料UT500/KH-370-0的室温短梁剪切强度为57MPa,层间强度较弱,其它力学性能也有不同程度的降低.添加剂的引入可能使树脂与纤维之间发生了键联,提高了界面的结合力,增强了复合材料的层间强度,因此复合材料表现了优异的力学性能.结果表明添加剂的引入显著增强了纤维与树脂的界面性能,UT500/KH370复合材料表现出了优异的力学性能.新型聚酰亚胺复合材料具有很高的Tg,高温时材料的模量显著增加,复合材料显示了优异耐高温性能,具备了作为耐高温结构复合材料的性能特点.

3 结论

1)加压时机对聚酰亚胺复合材料的影响显着,选择280~300℃施加压力,且280~290℃更优,有利于低孔隙率高质量复合材料的成型.

2)后固化温度和时间对复合材料的性能影响的显著性不同,后固化温度和时间工艺参数选择400℃和6h较合理.

3)添加剂的引入可以有效提高复合材料的界面性能.

4)新型聚酰亚胺复合材料UT500/KH370的Td5%为545℃,Tg为417℃,在370℃高温下短梁剪切强度保持率为53.4%,高温弯曲强度保持率为64.7%,高温弯曲模量的保持率高达95.8%.因此,该复合材料具有优异的耐热性和力学性能,可以作为轻质耐高温结构复合材料的候选材料.

致谢感谢航天材料及工艺研究所检测中心张涛高级工程师、王立平高级工程师在复合材料性能测试方面给予的支持.

[1] MEYER G W,GLASS T E.Synthesis and characterization of polyimides endcapped with phenylethynyl phthalic anhydride[J].Journal of Polymer Science,Part A:Polymer Chemistry,1995,32:2141-2149.

[2] CHUANG K C,TSOTSIS T K.6F-polyimides with phenylethynyl endcap for 315~370℃ applications[J].High Performance Polymers,2003,15(4):459-472.

[3] TAKEKOSHI T,TERRY J M.High-temperature thermoset polyimides containing disubstituted acetylene end groups[J].Polymer,1994,35(22):4874-4880.

[4] CONELL J W,SMITH Jr J G,hergenrother P M.High temperature transfer molding resins:composite properties of PETI-330.SAMPE Symposium[J].2003,48 (1):1076-1086.

[5] GRAY R A,MCGRATH L R.The development of high-temperature polyimides for resin transfer molding[J].SAMPE journal,2004,40(6):23-31.

[6] 陈建升,左红军,高群峰等.苯乙炔基封端PMR型聚酰亚胺树脂的制备与性能研究[J].航空材料学报,2007,27(5):66-70.CHEN Jiansheng,ZUO Hongjun,GAO Qunfeng etal.Preparation and Characterization of PMR-type Polyimide Resins Terminated with Phenylethynyl Group[J].Journal of Aeronautical Materials,2007,27(5): 66-70.

[7] 曲希明,冀棉,赵伟栋,范琳,杨士勇.耐371℃PMR型含异构联苯结构的聚酰亚胺树脂及复合材料[J].宇航材料工艺,2009,26(3):50-53.QU Ximing JI Mian ZHAO Weidong etal.PMR Polyimide Resins With Asymmetric Biphenylimide Chain Segments for 371℃ Application[J].Aerospace Materials&Technology,2009,26(3):50-53.

[8] 孟祥胜,杨慧丽,范卫锋,王震.高韧性异构聚酰亚胺树脂及其复合材料.宇航材料工艺[J].2009,26 (2):53-57.MENG Xiangsheng,YANG Huili,FAN WeifengETAL.High Toughness Isomeric Polyimide Resins and Their Composites[J].Aerospace Materials&Technology,2009,26(2):53-57.

[9] Fang XM,Xie X Q,Simone C D.Solid state 13C NMR study of the cure of 13C-labeled phenylethynyl end-capped polyimides[J].Macromolecules,2000,33(5):1671-1681.

[10] 赵伟栋,耿东兵,敖明.耐371℃PMR-Ⅱ型聚酰亚胺树脂化学反应特性的研究,宇航材料工艺[J].2001,(5):44-48.ZHAO Weidong,GENG Dongbing,AO Ming.Study on Chemical Characteristics of High Temperature (371℃)Resistant PMR-Ⅱ Polyimide Resin[J].Aerospace Materials&Technology,2001,(5):44-48.

Process and properties characterization of novel polyimide matrix composites for 370℃ application

ZHAO Wei-dong1,JIANG Wen-ge1,SUN Hong-wei1,YANG Shi-yong2

(1.Aerospace Research of Materials and Processing Technology,Beijing,100076,China;2.Laboratory of Advanced Polymer Materials,Institute of Chemistry,Chinese Academy of Sciences,Beijing 100080,China)

The chemical reaction characterization,rheological property of novel polyimide were analyzed.The influence of time putting pressure on prepregs on properties of composites were researched.The cure and post-cure procedure were established based on experimentations.The result showed that the time putting pressure on prepregs is 280℃~300℃,postcure temperature and time are 400℃ and 6hrs,respectively,the minimum viscosity of the neat resin is 100Pa.s,the glass transition temperature,Td5%in air,the flexural strength,the moduli and the interlaminate of the polyimide matrix composite are 417℃,454℃,1010MPa,116GPa and 43.8MPa,respectively.

polyimide;high temperature-resistant;composite;processability

TM912.9 文献标志码:A 文章编号:1005-0299(2011)05-0125-06

2010-09-30.

赵伟栋(1967-),男,高级工程师.

(编辑 张积宾)