2A12铝合金筋板件T型搅拌摩擦焊工艺及焊后热处理

2011-12-20黎俊初周德生刘大海刘鸽平

黎俊初,周德生,刘大海,刘鸽平

(南昌航空大学航空制造工程学院,南昌330063,E-mail:03eagle@sina.com)

2A12铝合金筋板件T型搅拌摩擦焊工艺及焊后热处理

黎俊初,周德生,刘大海,刘鸽平

(南昌航空大学航空制造工程学院,南昌330063,E-mail:03eagle@sina.com)

为评价2A12铝合金筋板件搅拌摩擦焊工艺并探寻提高接头强度的途径,进行了2A12铝合金筋板件的T型搅拌摩擦焊焊接工艺试验,并对不同人工时效热处理下焊接接头的微观组织及性能进行了研究.研究表明:采用T型搅拌摩擦焊即可实现2A12铝合金筋板件的成形,当搅拌头旋转速度为750 r/min、焊接速度60 mm/min时,接头的抗拉强度达到了315 MPa,为母材强度的70.1%;断裂出现在前进侧热机影响区,硬度的最低处也在该区域,说明2A12铝合金搅拌摩擦焊接头的薄弱点在热机影响区.采用退火+固溶+分级时效热处理的方法能显著改善焊接接头的强度,接头的抗拉强度可达387 MPa,为母材的86.3%;焊接接头的薄弱点仍在前进侧的热机影响区.

2A12铝合金;搅拌摩擦焊;人工时效;热处理

壁板类(筋板类)零件是飞机机翼和机身的重要结构件.在现代飞机结构设计中,飞机机身(含机翼)的设计逐步放弃了传统铆接加筋结构,而大量采用高性能整体壁板结构[1].先进飞机的整体壁板不仅具有复杂的曲率外形,同时还具有复杂的内部结构,使得采用传统成形工艺加工出现瓶颈[2-4].

针对整体壁板成形难题,国际上发展了时效成形技术,该技术是利用金属的蠕变特性,将成形与时效同步进行的一种成形方法[2].欧美等先进国家很早就开展了对时效成形技术的相关研究,并已用于飞机整体壁板的成形,如B-1B上下蒙皮壁板、弯流IV和弯流V的复合曲面上翼面蒙皮和大力神IV火箭正交格栅结构的成形中;波音、空客、麦道和洛克威尔公司等在整体壁板时效成形上取得了显著成效[2,5-8].与喷丸成形和增压弯成形相比,该成形方法适于成形可时效强化型合金的整体带筋和变厚度大曲率复杂外形和结构的整体壁板构件,被认为是下一代大型民用飞机特别重要的金属成形工艺之一[5-6].

整体壁板结构的时效成形,通常是基于铣切式或焊接式平面壁板结构[6-7,9].采用铣切式加工存在两个主要问题:一是高度依赖新型高速高效数控切削机床,致使零件加工费用高、加工周期长;二是材料利用率低,通常材料利用率不足10%,大量的金属材料通过切削加工变成废料而被抛弃[8].因而面向于高效率焊接技术的整体焊接壁板件的时效成形成为机身低成本制造的一个重要研究方向[5-7,9].在焊接领域,搅拌摩擦焊是焊接成形中的一种新技术,对于铝合金构件的焊接具有结合可靠、焊接变形小、焊缝组织性能优良等特性,在飞机制造业中正显示出良好的应用前景[9].为此,探索基于搅拌摩擦焊技术的整体壁板结构的时效成形工艺,为飞机机翼的低成本制造探索一种全新的方法.欧盟在“FP5”计划(the Fifth Framework Programme)中专门设置了“时效成形”的跨国联合研究项目,主要开发时效成形在机翼和机身方面的应用.针对整体铣削壁板加工周期长、材料利用率低的问题,明确列出了搅拌摩擦焊构件的时效成形研究课题[5,7,9].

搅拌摩擦焊整体壁板时效成形中,焊接接头区的时效特性是其研究的关键,目前,关于这方面的研究还不够深入,仅局限于少量报道.Alenia Aeronautica公司研究员[9-10]和王希靖等[11]对平板对接方式下搅拌摩擦焊接头的时效特性进行了评价,研究表明,尽管存在变形和组织的不协调性,搅拌摩擦焊接头区表现出较好的时效应力松弛行为和强度.而关于整体壁板件搅拌摩擦焊T型焊接及其时效特性还鲜有文献报道.为此,本文基于铝合金整体壁板件搅拌摩擦焊——蠕变时效复合成形的新思路,试验研究了2A12铝合金筋板件T型搅拌摩擦焊工艺及焊后热处理对接头组织和性能的影响,为实现该复合工艺在机翼壁板零件方面的应用奠定理论基础和提供试验支持.

1 试验

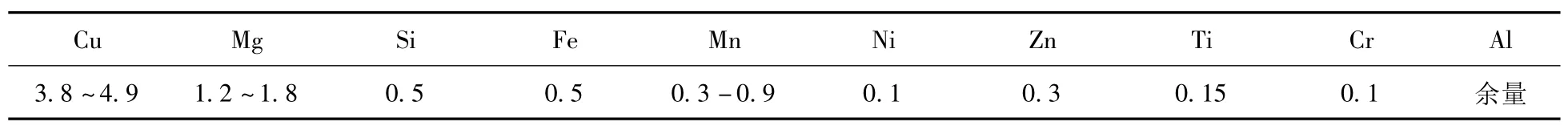

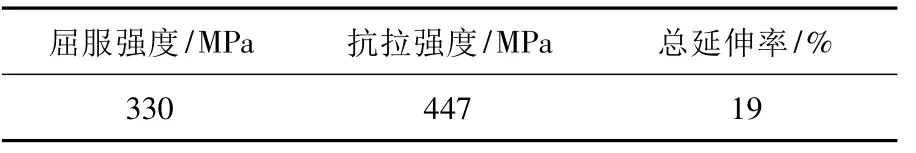

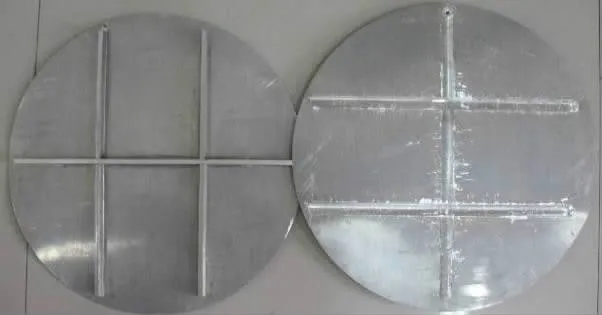

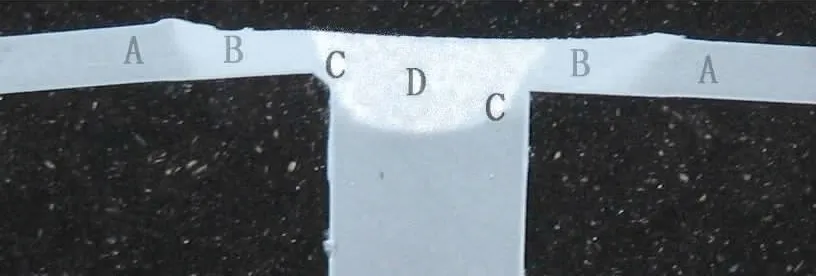

试验材料为航空用2A12铝铜系高强硬铝合金,热处理状态为T42,其化学成分和拉伸力学性能见表1和表2.筋板焊接试验件如图1所示,其中板料尺寸为φ 300 mm×1.5 mm,筋条尺寸为300 mm×5 mm×13 mm.其中,平板和筋条通过搅拌摩擦焊进行交叉T型焊接.

表1 2A12铝合金化学成分(质量分数/%)

表2 2A12铝合金板材的拉伸力学性能

试验搅拌头由搅拌针和轴肩组成,为镍基高温合金材料.搅拌针为圆台型,圆台直径分别为4.0 mm和4.5 mm,长度为2 mm;轴肩直径为13 mm,轴肩为凹面.焊接时搅拌针中心轴前进倾角为2o,轴肩下压量为0.15 mm.

焊接前用丙酮擦除试样表面油污,然后把试样装夹在自行研制的夹具上,选定合适的焊接参数进行焊接.焊接后制取拉伸、金相和硬度试样,拉伸试样按 GB/T2651-2008制成标准件在WDW-50微机控制电子万能试验机上进行[12],拉伸速度为1 mm/min;对金相试样进行磨制、抛光后,用混合酸(1 mL HF+1.5 mL HCL+2.5 mL HNO3+95 mL H2O)溶液进行腐蚀,然后在光学显微镜下对焊缝组织进行观察和分析;硬度在401MVD数显显微硬度计上进行维氏硬度测试.

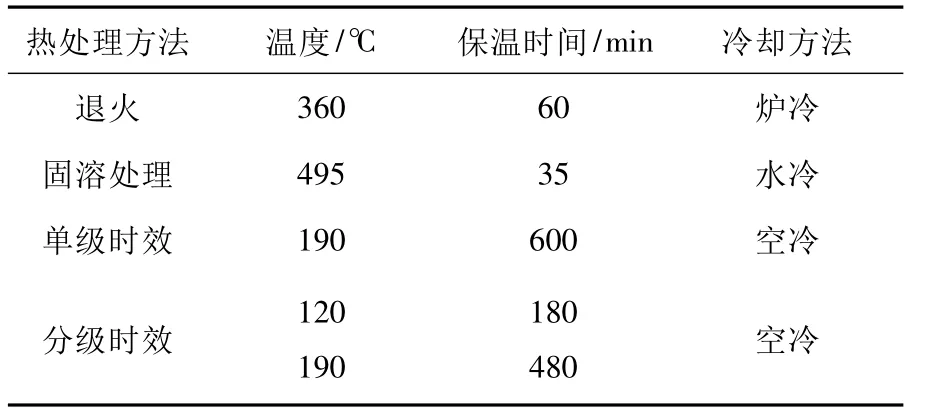

铝合金焊接接头内部常存在焊接余应力和不稳定的微观组织,焊接残余应力在焊后会逐渐松驰,不稳定的微观组织也会自发分解,这两个因素会导致焊接件尺寸不稳定并发生变形,降低了其性能[13-14],而热处理是提高铝合金综合性能的有效手段.据此,研究中选择退火、固溶和时效等组合成不同的热处理方案对焊缝进行热处理,其热处理条件见表3.

图1 筋板焊接件

表3 试样的热处理条件

2 焊接结果与分析

本文试验条件下获得的搅拌摩擦焊整体壁板件如图1所示.此类壁板结构,生产中多采用双束激光焊的方法来实现[9-10],本文采用单独的搅拌摩擦焊技术完成该类型壁板件的成形成为可能.由于搅拌摩擦焊接头区为此类零件的典型结构区,研究中从接头的组织、强度等方面对其焊接性能进行评价.

2.1 接头的宏观形貌

图2为铝合金筋板件搅拌摩擦焊T型接头的宏观横截面.整个焊接接头横截面不同区域的组织有明显的不同,因此,可将焊缝组织分为A、B、C、D的4个区域.A区为母材区(Base Metal,BM),焊接过程中没有受到热影响,也没发生热变形;B区为热影响区(Heat Affect Zone,HAZ),该区域的材料因受热循环的影响,微观组织和力学性能均发生变化,但没有发生塑性变形;C区为热机影响区(Thermo-mechanically Affected Zone,TMAZ),该区域发生明显的塑性变形,但由于搅拌针的旋转作用,左右两边的流线方向不同;D区为焊核区(Weld Nugget,WN),由于受到搅拌针高速旋转和挤压作用,该区域的材料发生了剧烈的变形,组织结构发生较大的变化.焊接接头区的这种典型分区使得接头区呈现组织上的不协调性,从而使得接头和母材在微观组织上的差异性,并在一定程度上影响该区域的宏观性能[10-11,15-16].

图2 焊接接头横断面的宏观形貌

2.2 接头的微观组织

接头不同区域的微观组织形貌如图3所示.母材为典型的轧制状态,微观形貌为板条状组织,焊接前后没发生变化,如图3(a)所示.焊核区为细小、均匀的等轴晶粒(图3(b)).焊核区为搅拌针直接搅拌磨擦的区域,产生大量的摩擦热和强烈的塑性变形,搅拌针对晶粒的破碎作用使得该区晶粒更加细小,属于典型的动态再结晶晶粒[11,17-19].焊缝区的前进侧和后退侧的分界线不同,前进侧分界线比较明显,热机影响区的塑性流动痕迹也非常清晰,后退侧分界面相对模糊些,有时由于过度均匀而不易分辨[11,16](图3(c)和(d)).这是由于焊接过程中,搅拌头经过的区域金属处于完全塑性状态,两侧金属随着搅拌针的旋转而不断地塑性流动,两侧金属根据离搅拌头距离的远近不同而处于不同的塑性状态,但两侧受搅拌的程度和流动方向是不一致的[11,15-16].在前进侧,母材塑性变形方向向前,与焊接方向一致;在后退侧,母材塑性变形方向向后,与焊接方向相反;在焊缝内,由于搅拌针旋转过程中不断地旋转挤压作用,以及塑化金属沿螺纹轴向流动,在搅拌针后方产生了瞬时的空腔,使得搅拌区内前进面的金属沿轴肩或搅拌针的外表面被逆时针地挤压到搅拌针后方,而后退面金属被顺时针挤压到后方.因此,前进侧焊缝内金属塑性流动方向与母材金属塑性流动方向相反,使焊缝金属和母材金属之间存在很大的变形差,形成明显的分界线;而后退侧焊缝金属与母材金属塑性流动相同,分界线相对模糊[11,16,18,20].

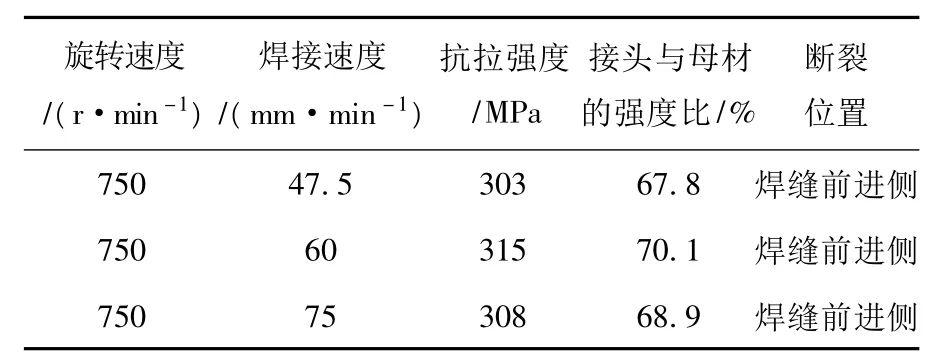

2.3 接头的抗拉强度

不同焊接工艺参数下焊接接头的拉伸力学性能如表4所示.研究表明,搅拌摩擦焊焊接参数影响接头的焊接强度[16,21].当搅拌头旋转速度为750 r/min、焊接速度为60 mm/min时,焊件的抗拉强度最好,为315 MPa,达到了母材强度的70.1%.对接头进行力学性能测试发现,几乎所有试样的拉断位置均为焊缝前进侧,表明该位置是焊缝的最薄弱处.

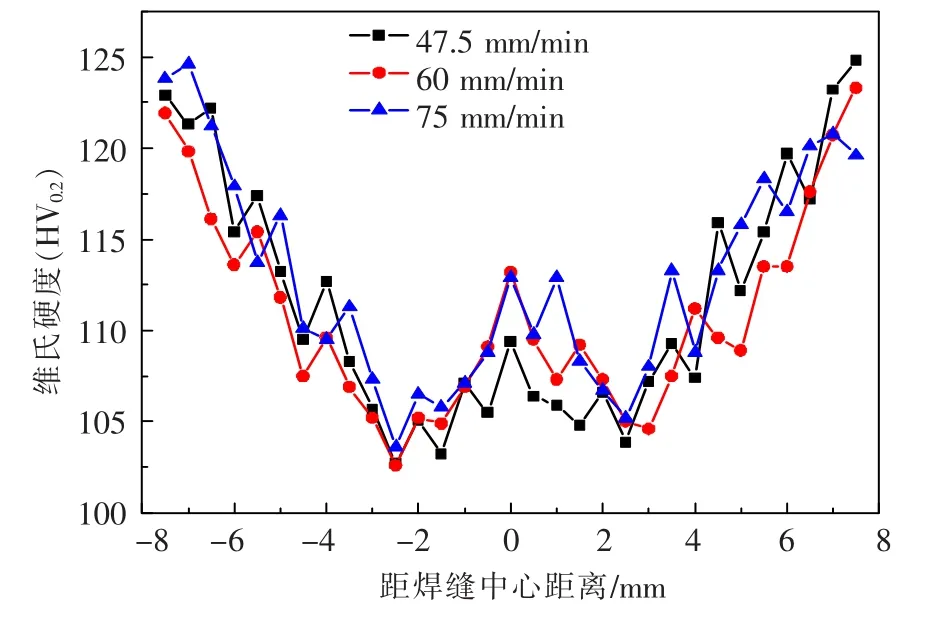

2.4 接头的显微硬度

图4为焊缝不同区域的硬度值,从图4可知焊缝过渡区硬度低于母材,硬度最低值出现在前进侧的热机影响区,由于该区域在焊接过程中发生了较大塑性流动,且与母材区域的金属流动相反而形成较大的变形梯度,同时受到机械搅拌热的影响,使组织增大,降低其硬度,这与拉伸断裂位置相一致,表明该区域为焊缝的薄弱区.热影响区的硬度略低于母材,由于该区域焊接过程中没机械搅拌作用,受热作用温度升高,晶粒有长大现象,硬度相比热机影响区高些.焊核区硬度大于热机影响区而小于其他区域的硬度,该区受搅拌头的直接作用,温度较高且变形速率大,形成了典型的动态再结晶晶核,并发生有限的长大,形成了均匀细小的组织,因而硬度略升高.

图3 焊接接头的微观组织

表4 初始时效前接头的拉伸力学性能

图4 焊接接头显微硬度分布

3 热处理结果与分析

2A12铝合金是热处理可强化铝合金,时效强化是其最重要的一种强化机制.由于焊接接头的引入,研究中采用不同的时效热处理方案对其进行处理,研究接头区组织和性能变化,寻求提高搅拌摩擦焊接头强度的方法.从前文的拉伸和硬度试验结果可知,焊缝前进侧、后退侧是焊接件的薄弱区域.因为该区域在焊接过程不仅受到搅拌针的高速旋转挤压而发生剧烈的扭曲变形,而且受到焊接热的影响,特别是前进侧热机影响区,其焊缝内塑性金属流动方向和焊接方向相反,产生了很大的变形差.而焊后热机影响区域内的晶粒出现突变现象,由焊核的细小晶粒变为热影响区的粗大晶粒.热处理只能优化其性能,但不能消除其缺陷.下述研究针对该区域的组织和性能开展和分析.

3.1 不同热处理后接头微观组织及分析

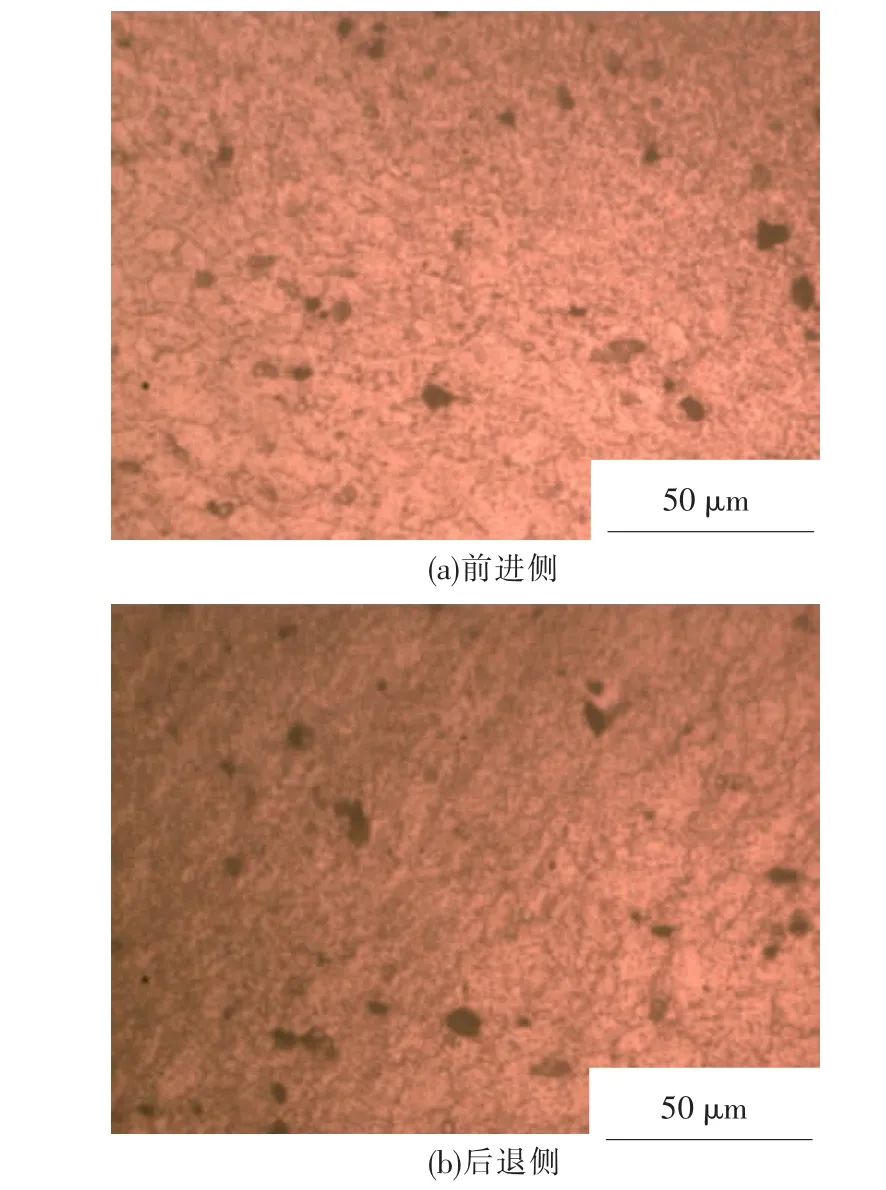

图5 单级时效处理

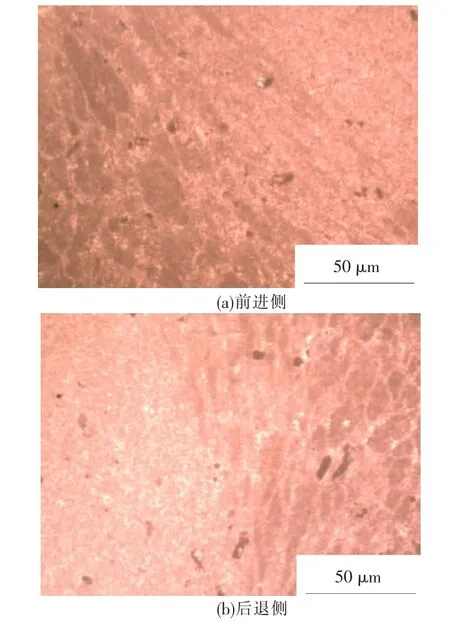

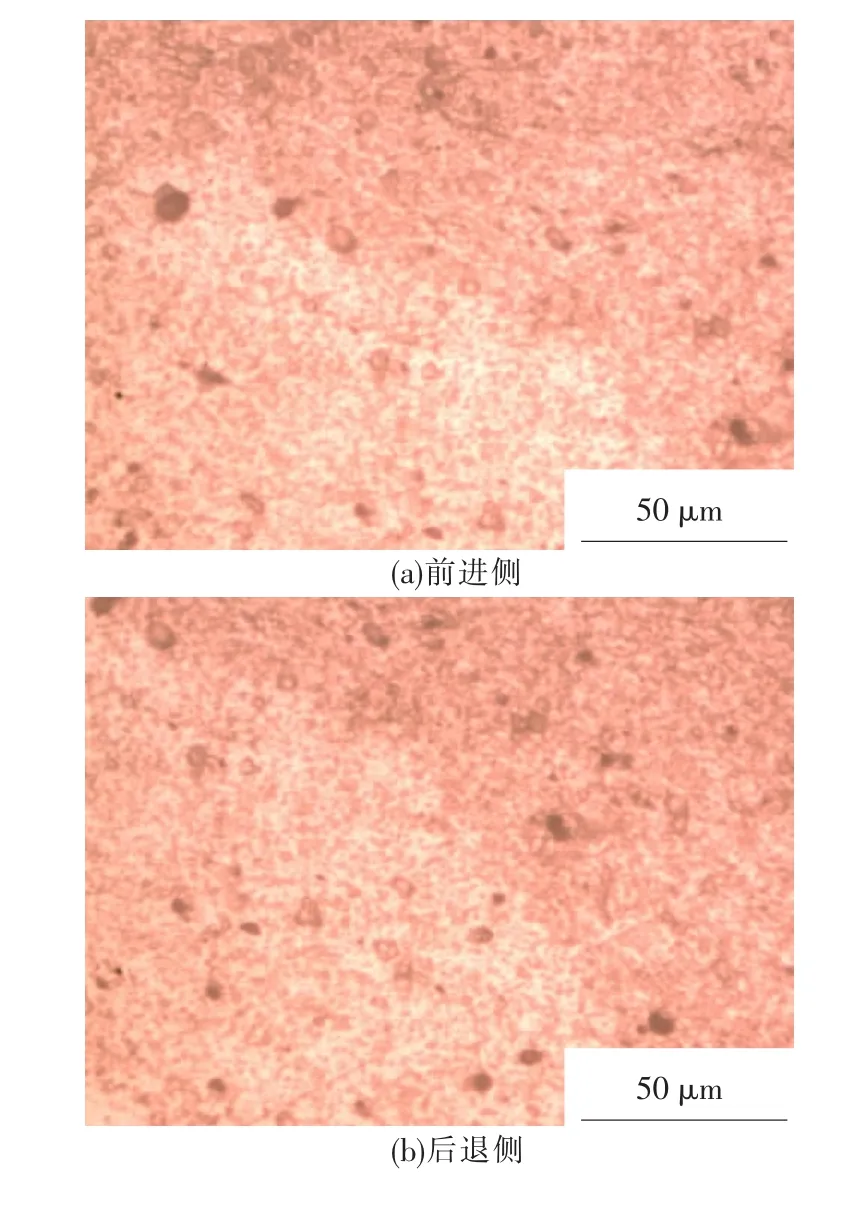

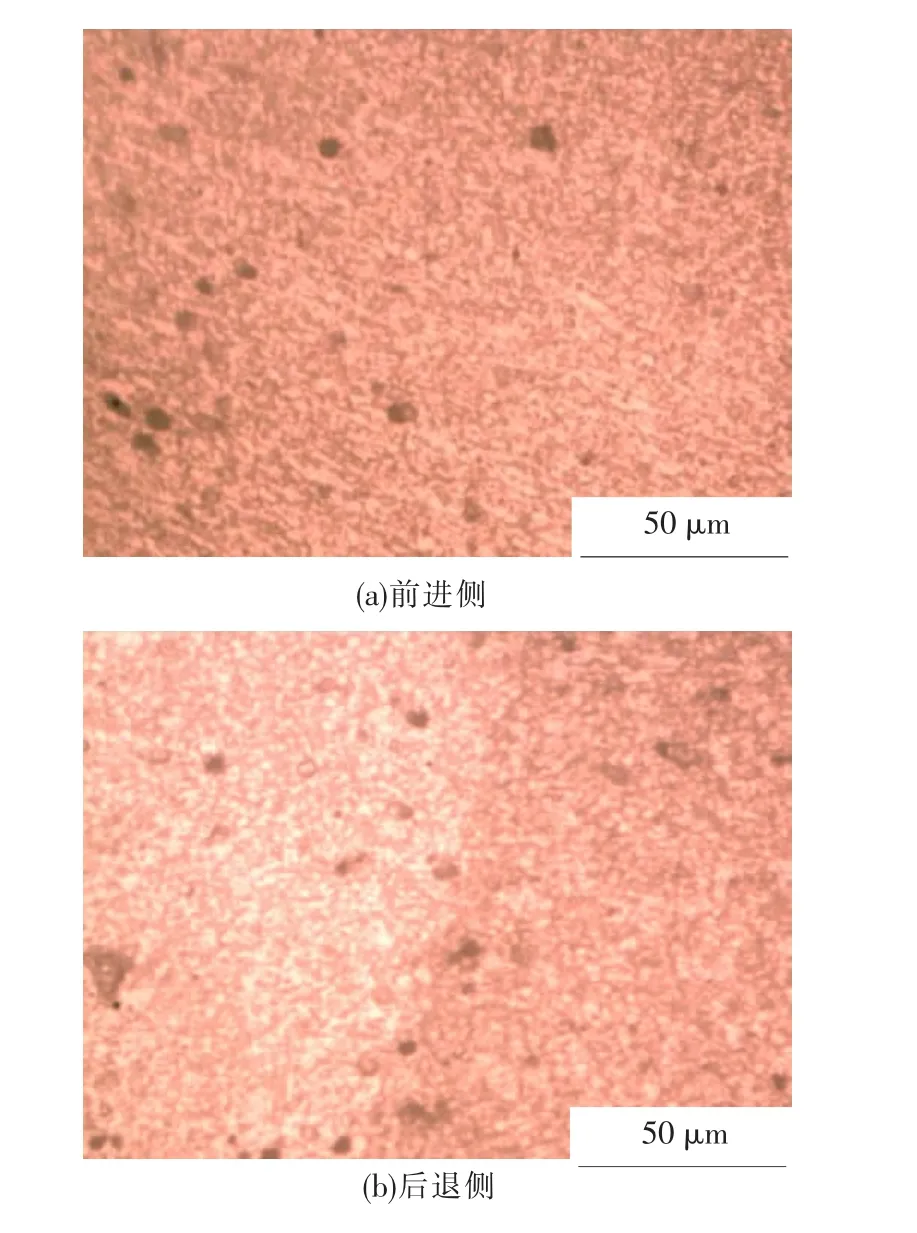

图5至图8分别为不同时效热处理方案下焊接接头焊缝前进侧和后退侧微观形貌.进行单级时效处理后的组织有长大的趋势,同时也有溶质原子析出,如图5所示,但这对焊缝的性能影响不大.从图6可知,经退火+时效处理的热机影响区前进侧、后退侧分界线更加明显,晶粒大小变化较大,退火虽然降低了焊接残余应力,但也降低了固溶体的饱和度,这必然会降低焊接接头的综合性能.而经退火+固溶+时效处理的热机影响区前进侧、后退侧分界线十分模糊,晶粒大小变化比较均匀,由于经过了重新固溶,提高了过饱和粒子的浓度,有利于进一步时效强化,而分级时效处理后的试样在过渡区析出的溶质原子相对单级时效处理多些,分布也均匀,这都有利于提高接头的力学性能,如图7、图8所示.

图6 退火+单级时效处理

图7 退火+固溶+单级时效处理

图8 退火+固溶+分级时效处理

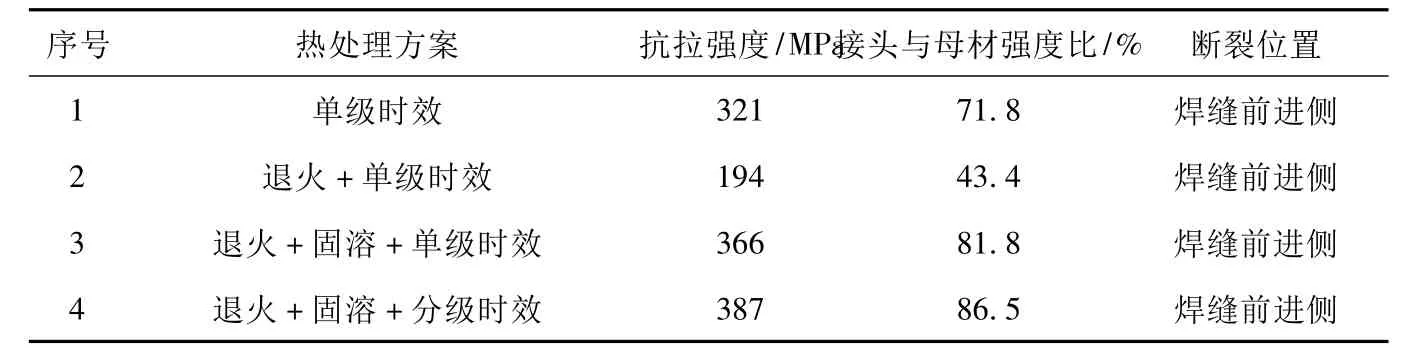

3.2 不同热处理后接头抗拉强度分析

表5所示为采用不同热处理方案下试样的拉伸力学性能.经单级时效处理后的强度变化不大,由于单级时效对焊缝区域的组织大小、析出溶质原子的数量产生的影响不大;经退火+单级时效处理后,焊接试样强度没有提高,反而低于热处理前的焊接件强度,这是由于退火处理不仅能降低焊接残余应力,而且降低溶质原子的浓度,不利于时效强化处理,同时也使得微观组织进一步长大,特别是热机影响区的晶粒大小不一、变化突然,降低了其综合性能.而经过退火+固溶+时效热处理后的焊接试样,接头强度都得到了较大的提高,分级时效处理后强度为387 MPa,达到母材强度的86.5%.这是因为退火能降低残余应力和稳定组织,经过重新固溶处理后能提高溶质原子的饱和度和合金元素的浓度,采用人工时效处理后有利于溶质原子的析出和第二相的生成,特别是分级时效更有利于形成高密度的G..P.区,分布更加均匀,起到提高弥散强化效果的作用,提高了铝合金的综合性能[13-14,19,22].

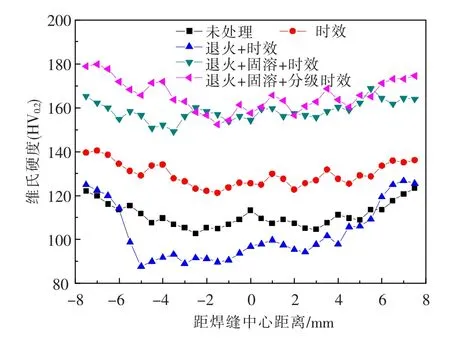

3.3 不同热处理接头硬度分布

图9为经过4种不同热处理和未处理的焊缝硬度分布对比图.经过时效处理后焊缝硬度有一定程度的提高,硬度分布的幅度也得到改善,这是由于:经过时效处理后在不提高合金元素总含量的前提下提高了固溶体的饱和度,使合金元素的浓度提高,同时减少了粗大未溶结晶相,时效处理后有溶质原子析出,从而提高了其综合性能;经退火+时效处理的硬度最低,除母材区外,其他各区域都低于原始焊接试样的硬度,由于退火使晶粒粗大化和析出物减少等有关;退火+固溶+时效处理的试样硬度都得到提高,而且热机影响区和焊核区的硬度差不多,分布幅度不大,由于这两个区域的组织的长大、变化均匀,同时第二相的长大和过饱和溶质原子的析出、均匀分布,极大地提高了其综合性能.

表5 不同热处理方案下接头的拉伸性能

图9 不同时效热处理方式下接头硬度分布

4 结论

1)对2A12铝合金筋板件进行搅拌摩擦焊试验,选取适当焊接参数时,可得到良好的焊接接头,当搅拌针的旋转速度为750 r/min,焊接速度为60 mm/min时,接头的抗拉强度为315 MPa,为母材强度的70.1%.

2)对焊接接头进行不同的热处理,退火+时效处理降低了焊接接头的强度和硬度,而退火+固溶+时效能提高焊接接头的强度和硬度,特别是分级时效处理后强度为387 MPa,为母材强度的86.5%.

3)拉伸断裂出现在前进侧热机影响区,焊缝硬度最低值和组织不均匀区出现在焊缝前进侧及后后退侧,这是焊缝的薄弱环节.

[1] ADACHI T,KIMURA S,NAGAYAMA T,et al.Age forming technology for aircraft wing skin[J].Materials Forum Volume,2004,28:202-207.

[2] HOLMAN MC.Autoclave age forming large aluminum aircraft panels[J].Journal of Mechanical Working Technology,1989,20:477-488.

[3] BREWER H M,HOLMAN M C.Method of tool development[P].USA:5168169,1992-12-1.

[4] ZHAN L H,LIN J G,DEAN T A.A review of the development of creep age forming:Experimentation,modeling and applications[J].International Journal of Machine Tools& Manufacture(2010),doi: 10.1016/j.ijmachtools.2010.08.007.

[5] 曾元松,黄 遐,黄 硕.蠕变时效成形技术研究现状与发展趋势[J].塑性工程学报,2008,15 (3):1-8.

[6] 曾元松,黄 遐.大型整体壁板成形技术[J].航空学报,2008,29(3):721-727.

[7] 李劲风,郑子樵,李世晨,等.铝合金时效成形及时效成形铝合金[J].材料导报,2006,20(5): 101-103,119.

[8] 韩志仁,张凌云,祁桂根.飞机大型蒙皮制造技术现状分析[C]//大型飞机关键技术高层论坛暨中国航空学会2007年学术年会论文集.深圳:中国航空学会,2007.

[9] EBERL F,GARDINER S,CAMPANILE G,et al.Ageformable panels for commercial aircraft[J].Proceedings of the Institution of Mechanical Engineers,Part G:Journal of Aerospace Engineering,2008,222 (6):873-886.

[10] DIF R,BES B,EHRSTROM JC,et al.Understanding and modeling the mechanical and corrosion properties of 6056 for aerospace applications[J].Materials Science Forum,2000,331-337:1613-1618.

[11] 王希靖,孙桂萍,张 杰,等.焊后热处理对高强铝合金搅拌摩擦焊接头的影响[J].中国有色金属学报,2009,19(3):484-489.

[12] GB/T2651-2008.焊接接头拉伸试验方法[S].

[13] 王群骄.有色金属热处理技术[M].北京:化学工业出版社,2008.

[14] 刘雪松,田锡唐,徐文立.LY12铝合金焊件尺寸不稳定性研究[J].材料科学与工艺,1999,7 (1):96-99.

[15] 栾国洪,柴 鹏,孙成彬.飞机制造的前景技术——搅拌摩擦焊[J].航空制造技术,2004,(11):44-47.

[16] 李 兵,谢里阳,张君一,等.2A12铝合金搅拌摩擦焊工艺与焊缝组织特征分析[J].制造技术与机床,2008(1):71-72.

[17] 徐卫平,刑丽,柯黎明,孙德超.镁合金搅拌摩擦焊接头晶粒取向和织构分析[J].材料科学与工艺,2005,13(3):254-257.

[18] 王希靖,韩晓辉,李常锋,等.厚铝合金板搅拌摩擦焊塑性金属不同深度的水平流动状况[J].中国有色金属学报,2002,15(2):198-203.

[19] 刑 丽,柯黎明,刘鸽平.铝合金搅拌摩擦焊组织及性能分析[J].焊接学报,2002,23(6):55-58.

[20] 柯黎明,潘际銮,邢 丽,等.搅拌摩擦焊焊缝金属塑性流动的抽吸——挤压理论[J].机械工程学报,2009,45(4):91-93.

[21] 刘小文,陈剑辉,马彩霞.镁合金搅拌摩擦焊工艺参数优化[J].材料科学与工艺,2008,16(4): 491-494.

[22] 田秀云,杜洪增,王 毅,等.2024铝合金的一种新时效制度[J].材料科学与工艺,2000,8 (3):6-11.

Friction stir welding and successive heat treatment of T-shaped rib-web parts of 2A12 aluminim alloy

LI Jun-chu,ZHOU De-sheng,LIU Da-hai,LIU Ge-ping

(Shool of Aeronautical Manufacturing Engineeing,Nanchang Hangkong University,Nanchang 330063,China)

To evaluate the friction stir welding(FSW)technique of rib-web parts and to explore the ways of improving the joint strength,the T-shaped FSW process was conducted for the rib-web parts of 2A12 aluminum alloy,and the relative microstructure and mechanical property of welded joints were investigated before and after a series of aritificical aging processes.Results show that the T-shaped FSW technique alone can realize the formation of 2A12 aluminum alloy rib-web parts.And when the rotating speed of stirring joint is 750 r/min and the welding speed is 60 mm/min,the welded joints have a better tensile strength of 315 MPa that is 70.1%of that of the base metals,which are regarded as an ideal parameters under the experimental conditions.The fracture and the lowest hardness appear in the same location in the thermo-mechanically affected zone (TMAZ)of advancing side of joints,which is the weak point of friction stir welding joints for 2A12 aluminum alloy.The welded joints after heat treatment show that a significant improvement upon tensile strength can be observed by using a combined aging process of annealing,solution and step aging.The tensile strength of joints can reach 387 MPa,86.3%of that of the base metals.However,the weak point of joints is still located in the thermo-mechanically affected zone(TMAZ)of advancing side.

2A12 aluminum alloy;friction stir welding;artificial aging;heat treatment

TG146.4 文献标志码:A 文章编号:1005-0299(2011)02-0080-06

2010-11-16.

轻合金科学与技术国防重点学科实验室资助项目(GF200901007).

黎俊初(1957-),男,教授.

(编辑 吕雪梅)