广东省铝加工技术的创新与成果

2011-12-18戚文军刘志铭项胜前

戚文军,农 登,刘志铭,项胜前

1.广东省工业技术研究院(广州有色金属研究院),广东 广州510650;2.佛山市三水凤铝铝业有限公司,广东 佛山528133;3.广东豪美铝业有限公司,广东 清远511540

广东省铝加工技术的创新与成果

戚文军1,农 登1,刘志铭2,项胜前3

1.广东省工业技术研究院(广州有色金属研究院),广东 广州510650;2.佛山市三水凤铝铝业有限公司,广东 佛山528133;3.广东豪美铝业有限公司,广东 清远511540

简要分析了广东省铝加工技术的发展路径与创新成果,并对广东省铝加工行业近几年在实施产业优化升级、突破产业共性技术,如高效铝熔体的净化细化,铝合金型材快速等温挤压,高效高精度铝板带箔轧制、节能环保型表面处理等方面所取得的成果进行了介绍,提出广东未来几年铝加工产业的发展目标和方向.

产业路线图;铝加工;等温挤压;复杂压铸件;热控轧

广东省是我国重要的铝加工产业基地,尤其是铝型材加工在国内占有举足轻重的地位,其生产量和消费量均已达到国内生产和消费总量的45%.广东铝压铸材也具有明显的产业优势,与长三角地区、重庆地区形成三足鼎立之势.铝板带箔材近几年异军突起,以亚洲铝业集团40万吨铝板项目的投产为标志,广东的铝板带箔材产量占据了国内20%的份额.目前,广东省的铝加工量已超过320万吨/年,综合产值超过1000亿元/年,形成了具有明显规模优势和品牌优势的产业.

近五年来,广东铝加工业不仅产业规模得到明显增强,而且产业科技创新需求旺盛,发展势头强劲.广东铝行业通过产业技术路线图的制定,推进产学研相结合的模式,组建了铝镁产学研创新联盟.在“国家科技支撑计划”、“广东省重大科技专项”和市、区科技计划项目的多级支持和推动下,针对广东省铝产业发展中存在的重大共性、关键技术,在应用基础理论和产业化应用方面开展了攻关和研发,取得了一系列重大成果,极大地提升了广东省铝加工行业的技术水平和自主创新能力.

1 加强产业前瞻规划,制定铝、镁产业路线图[1]

广东是中国铝材加工的大省,拥有明显的产业集群优势,然而与北方大型铝加工企业相比,无论是挤压机吨位,还是高性能、高附加值的工业型材、管材、板带箔材的品种和数量都存在差距,与国际铝加工的先进水平相比,差距更为明显,主要表现在以下方面:

(1)产业结构亟待优化和调整:广东的铝型材加工以建筑型材为主,约占70%,而工业型材、管材仅占30%,尤其是航空航天、轨道交通、电子信息以及船舶制造用高性能铝材缺乏.

(2)产品结构不合理:全球铝材的45%是板带箔材,加上管材和线材约占铝材总量的60%以上.虽然广东的铝型材加工的优势明显,但加工大型复杂铸件、高档板带箔材的能力不足,中低档产品过剩,优质高档产品短缺.

(3)节能环保问题较突出,资源和环境代价较高.

(4)自主创新能力有待加强:近几年,广东省铝加工企业的研发能力有了明显的提升,尤其是大型骨干企业年投入的研发费用已超过销售额的3%.通过建立省级工程研发中心和企业博士后工作站提升了企业的自主创新能力,但大多数铝型材企业的研发投入水平仍较低,缺乏创新能力.

要解决产业发展面临的问题,推动产业快速和可持续发展,提高铝加工产业的国际竞争力,就需要用科学管理方法来引导产业发展的方向,确定产业发展的目标,规划实现目标的路径以及凝练产业发展要解决的共性关键技术,推动市场和技术两大要素的结合,制定铝工业技术路线图为广东铝产业的发展提供了科学、前瞻和可操作的路径.

2 产业发展的重大技术突破

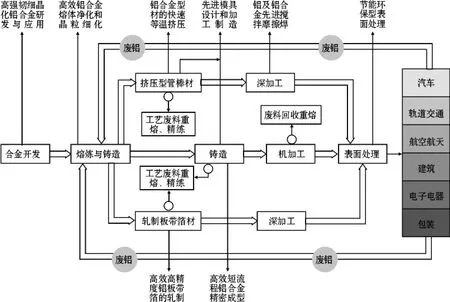

目前,广东省铝加工产业所面临的重大共性关键技术在铝加工产业链中的分布如图1所示.按照产业技术路线图制定的目标和凝练的关键共性技术,重点开展以下八个项目的研发和产业化应用:(1)高强韧细晶化铝合金研发与应用;(2)高效铝合金熔体净化和晶粒细化技术;(3)铝合金型材快速等温挤压技术;(4)先进模具开发设计和加工制造技术;(5)高效短流程的铝合金精密成型技术;(6)高效高精度铝板带箔轧制技术;(7)节能环保型表面处理技术;(8)铝及铝合金先进搅拌摩擦焊技术.

图1 广东铝产业的主要关键共性技术在产业链上的分布Fig.1 Distribution of main generic technology in industrial chain of aluminum processing industry in Guangdong province

2.1 铝熔体的净化和晶粒的细化

目前,我国高品质铝板带箔材、管材消费量的70%~80%仍然依赖进口,特别是军工用铝、高压电容器铝箔和高技术电子产品用铝等更是极度依赖进口,其中一个关键原因就是铝熔体纯净化与晶粒细化技术与国际先进水平差距较大.

为了解决铝熔体“除氢和去杂”的技术难题,在广东省重大科技专项支持下,以“除杂为主,除气为辅”为原则,开发形成了高度弥散惰性气体和高效吸附高性能泡沫陶瓷过滤联合高效洁净化技术.以过滤结构的理论设计与实验协同方法研制出除渣过滤器和除气装置,实现了产业化应用.经净化除杂处理,铝液中的氢含量从0.12~0.14 m L/100g Al降至0.095~0.115 m L/100g Al,而Si和Fe的增加量均低于0.1 g/t,其它元素的增加量均小于0.6 g/t,5μm以上夹杂除去率大于85%,达到了国际先进水平.

对铝晶粒细化剂的研究广东省处于国际领先水平,目前已开发出的Al-Ti-B晶粒细化剂无论是第二相化合物粒子TiAl3,TiB2的形态、尺寸和分布状态,还是杂质元素含量及对铝材的细化效果(AA值)都达到或超过英国CSM公司、荷兰KBM公司和美国KBA公司的水平.研制的Al-Ti-B细化剂的主要技术指标:TiAl3≤18.0μm,TiB2≤1.3μm,AA值=75.7μm,w(K)=0.028%.

铝晶粒细化剂的研制主要解决了以下几项关键技术:

(1)多层多频电磁感应熔炼技术.该方法通过不同频率的磁场力对熔体中的TiB2粒子进行破碎,可获得小于2μm的TiB2粒子.

(2)高速强应变连铸连轧(连续铸挤)技术.通过多级强应变变形,改变TiAl3,TiB2颗粒的形态、尺寸和分布状态.

(3)熔体洁净化技术.研制出了一种与氟盐共生的抗聚剂,阻碍第二相粒子的团聚.

2.2 铝型材挤压技术及装备

广东省铝镁产学研联盟组织国内铝型材加工领域的创新资源,开展“车辆及电子工业用铝型材等温挤压技术与装备”项目的研究.在典型铝合金挤压变形数值模拟、铸棒温度梯度控制、模具液氮冷却、挤压速度闭环调控等关键技术取得了重大的突破,型材出口温度的控制精度为±10℃,加工型材的生产效率提高了40%,型材的性能和表面质量大幅提升.

(1)采用三段式冷却装置实现等温挤压铸棒的梯度冷却,铸棒前后温差大约60℃,满足等温挤压对铸棒温差70℃的要求.

(2)设计的模具液氮冷却装置在三种不同换热系数下,在1 min内可分别使模具降温77℃,119℃和157℃,满足了在线等温挤压对模具温度调控的要求.

(3)通过大量的数据采集和回归分析,确定了在不同挤压条件下棒料挤压温度的变化规律,以此实现数据库指导下的铸棒温度、模具温度和挤压速度的等温闭环控制.

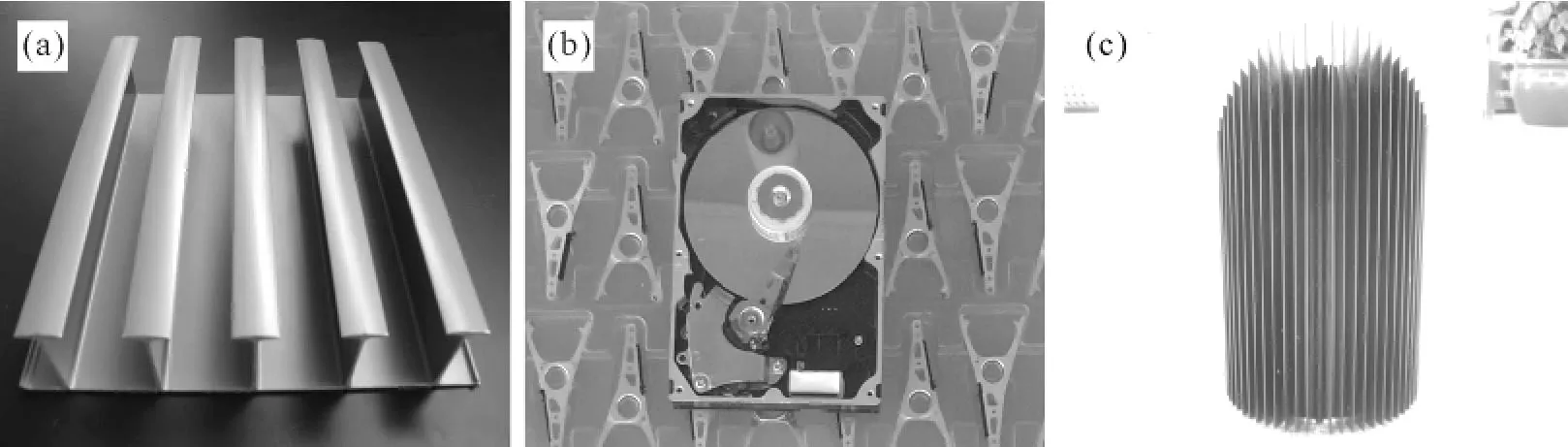

目前,利用铝型材等温挤压技术分别在三水凤铝铝业公司、豪美铝业公司和兴发铝业公司装备了三条示范生产线,所生产的工业型材如图2所示.

图2 工业铝型材(a)集装箱用高焊接性铝型材;(b)电脑硬盘驱动臂铝型材;(c)铝型材散热器Fig.2 Industrial aluminum profiles(a)high weldability aluminium profile for container;(b)aluminium profile for hard disk actuator arm;(c)aluminium profile for radiator

为了形成等温挤压的自动化型材加工生产线,提高铝型材挤压的自动化水平,研制出复杂截面铝型材在线淬火冷却装备,实现多区段、自动控制的风冷、水冷等多方式冷却的在线淬火,并建立了典型铝合金CCT,TTT曲线与复杂截面形状、组织性能的函数关系式,使型材在线淬火温度从500℃降至200℃以下,复杂非对称截面型材淬火后的纵向、横向温差小于15℃,成品率提高了8%以上.目前已有2条在线淬火处理生产线在三水凤铝铝业公司投入使用.

2.3 生产汽车用铝、镁合金复杂压铸件

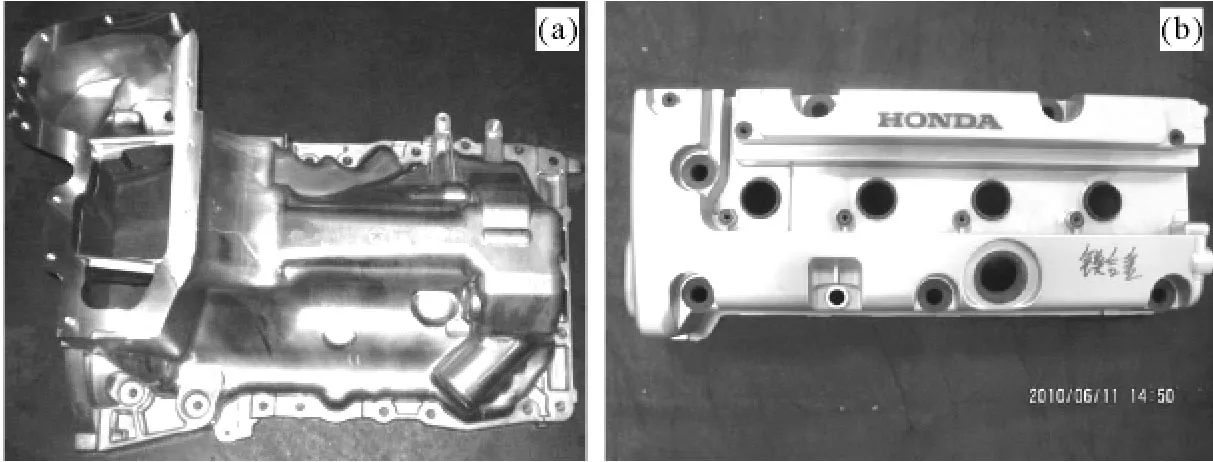

广东省的铝加工企业在加工大型复杂铝、镁合金压铸件的生产技术上取得了较大进展,已研制出汽车用铝、镁合金零部件:铝合金油底壳和镁合金气室罩盖.主要的技术成果有:(1)通过对压铸过程的数值模拟和工艺优化,大幅度提高铝合金油底壳的工艺收得率和成品率,分别达到了60%和高于92%,处于国内领先水平;(2)初步形成了低污染镁合金在线保护气体的合成制备技术,生产成本降低了60%,为清洁生产镁合金开辟了一条新途径;(3)开发出了镁合金的连续熔化定量浇注设备,定量浇注精度±2%,达到了国际先进水平;(4)研制出用于镁合金与镀锌板连接的热旋铆装备,旋铆的接头无裂纹、与母材等强度,达到了日本本田公司的技术标准.目前,已形成了年产50万件铝合金汽车油底壳示范生产线和镁合金气室罩盖示范生产线.图3是铝合金油底壳和镁合金气室罩盖的照片.

图3 铝合金油底壳和镁合金气室罩盖(a)铝合金油底壳;(b)镁合金气室罩盖Fig.3 Aluminum oil pan and magnesium air chamber shroud(a)aluminum oil pan;(b)magnesium air chamber shroud

2.4 高性能铝板带箔的热控轧

铝板带箔的轧制受温度的影响极大,且铝板带材箔的组织和性能与轧制时的温度关系密切,因此,准确检测和精确调控热轧温度是提高产品质量的关键.

为提高铝板带箔的轧制水平,解决电子工业用铝箔和汽车用复合箔的热轧关键技术,以广东乳源东阳光精箔有限公司为生产示范基地,通过建立热轧过程的传热与温度模型,研究变形温度、变形程度等参数与微观结构的相关性以及热轧速度、张力变化及温度对产品质量的影响规律,建立热轧尺寸精度控制模型,形成热轧速度、张力和轧制温度均可调控的控轧技术,该技术的先进性主要体现在:(1)建立了热轧过程的温度模型,以轧制速度、冷却乳液用量为主要控制变量的温度反馈控制系统;(2)建立强立方织构不连续再结晶的窗口温度和控轧技术,提出了高纯铝中杂质对织构的影响和控制方法;(3)提出基于图像分析的高纯铝立方织构快速检测技术以及高品质铝板带的痕量杂质的检测方法与性能表征.

将此技术应用于高纯铝电子工业用铝箔和复合钎焊箔的热轧生产,极大地提高了铝板带箔的产品质量,为改变此类产品极度依赖进口的局面提供了保障.

2.5 先进模具开发设计与加工制造技术

模具开发设计和加工制造在铝加工技术中占有极其重要的地位.数字化设计与制造技术是实现模具高效开发、精密制造、实现模具上机“零试模”的先进制造方法.

广东的铝型材模具和压铸模具的设计加工能力在国内处于领先水平.近几年,在数字化模具设计与制造技术的研发方面取得了显著的成果:(1)建立了6061,6063和7075等十多种常用铝合金型材在挤压变形过程不同变形温度、变形程度和变形速度下的本构方程,为实现挤压过程数值模拟提供了相关的材料模型;(2)采用有限元分析方法,对材料高温挤压过程的流变进行模拟仿真,通过已建立的材料模型调整和修正设计参数,预测材料的显微组织和力学性能,并结合试验验证确定挤压模具最优化的结构参数;(3)采用三维软件建模,运用三维数字化仿真技术设计挤压模具,并直接预测坯料的变形特征以及应力、应变场的变化和温度场的分布,通过三维数据转换,实现CAD/CAM的一体化集成,由数控加工中心将三维设计模型精确加工成产品.此项成果的应用可大幅度缩短模具的设计加工周期,成本降低25%,可基本实现“零试模”.

针对铝型材模具使用寿命低,表面强度和摩擦性能不能满足快速挤压的工作要求,尤其是在450~500℃的高温抗摩擦磨损性能较差的问题,提出了采用添加稀土离子复合渗氮工艺对铝型材模具进行强化处理.通过加入稀土,增加硬度高的耐磨相(Fe4N)在渗氮层组织中的比例,显著提高了模具的耐磨性能,模具的窄缝处理能力达0.7 mm,可使模具的使用寿命提高2~3倍.目前,这种添加了稀土的长寿命模具已在深圳华加日铝业公司试产成功,每套模具的使用寿命从10~15 t提高到了20~25 t.图4是长寿命挤压模具的照片.

图4 长寿命挤压模具Fig.4 Long-life extrusion mould

2.6 搅拌摩擦焊技术的工程化应用

轮毂是汽车轻量化的关键部件,目前全球轿车的轮毂已基本实现铝质化,采用的生产工艺主要是低压铸造.为保证轮毂具有较好的疲劳寿命,必须增加轮毂的厚度.复合轮毂的制造工艺是将轮毂分为轮辐和轮辋两片.通过旋压和挤压铸造来改变材料组织与性能,这样可大幅度提高轮辋和轮辐的屈服强度和疲劳寿命,再用搅拌摩擦焊技术将轮辐和轮辋焊接成一体.采用搅拌摩擦焊,轮毂焊接接头的综合性能可达到母材强度的90%以上.与采用常规低压铸造的铝合金轮毂相比,铝合金复合轮毂减重20%以上.图5是铝合金复合轮毂的照片.

图5 铝合金复合轮毂Fig.5 Composite wheel of aluminium alloy

2.7 铝型材表面的节能环保处理

铬化膜是目前耐蚀性最佳的铝合金化学转化膜,它不仅可作为铝合金有机聚合物喷涂层的有效底层,也可以直接作为铝合金的最终涂层.但由于高价铬的致癌性,欧盟、美国等国家的相关标准规定不允许在汽车配件和电子产品以及建筑、包装等产品上使用含铬转化膜.

广东的铝合金表面处理技术始终处于国内领先水平.近几年,在无铬表面处理技术方面取得了突破,成功开发出可以在室温下成膜的铝合金稀土转化膜处理工艺,稀土转化膜的外观、附着力、耐腐蚀性能等方面均达到铬酸盐转化膜的水平,并可在室温下1~3 min高效快速成钝化膜,膜厚可达1~2 μm.稀土系和锆钛系转化技术可实现无铬膜层的发色,其金黄色的膜有利于工业化生产时的快速检测.经无铬钝化处理后再喷涂聚酯粉末涂料的铝型材的产品性能符合GB5237.4-2008的标准要求.由于处理工艺对环境友好,无铬钝化有望替代铬酸盐化学钝化处理[2].

3 结 语

广东省是我国重要的铝加工产业基地,尤其是铝建筑型材的加工在国内占有举足轻重的地位.近年来,在广东省重大科技专项的支持下,广东省铝镁产学研创新联盟组织省内各大铝加工企业和科研单位,针对广东省铝产业发展中存在的重大共性、关键性技术,在应用基础理论和产业化应用方面开展了攻关和研发,取得了一系列成果,极大地提升了广东省铝加工行业的技术水平和自主创新能力,提升了广东铝加工产业在国内外的竞争力.广东省铝加工的未来发展方向是:加强节能减排、发展低碳技术,在保持铝建筑型材优势的基础上,拓展工业铝材的应用和技术攻关.

[1]戚文军.广东省镁工业技术路线图[M].广州:华南理工大学出版社,2010.

[2]陈东初,李文芳,龚伟慧,等.铝合金表面无铬化学转化膜的制备及其性能[J].中国有色金属学报,2008,18(10):1839-1845.

Innovations and achievements of aluminum processing technology in Guangdong province

QI Wenjun1,NONG Deng1,LIU Zhiming2,XIANG Shengqian3

1.Institute of Materials Processing,Guangdong General Research Institute of Industrial Technology (Guangzhou Research Institute of Non-ferrous Metals),Guangzhou 510650,China;2.Foshan Sanshui FenglüAluminium Co.,Ltd.,Foshan 528133,China;3.Guangdong Haomei Aluminum Co.,Ltd.,Qingyuan 511540,China

This article briefly analyzed the development path and innovation of aluminum processing technology in Guangdong province,and introduced the achievement in implementing industrial optimization and upgrading and breaking industrial generic technology,such as purification and grain refinement in molten aluminum,rapid isothermal extrusion of aluminum profile,effective high-precision rolling and environmental protection and energy-conservation surface treatment.The development goal and direction of aluminum processing industry in future years in Guangdong province were proposed.

industry roadmap;aluminum processing;isothermal extrusion;complicated die casting;thermal controlled rolling

F407.41

A

1673-9981(2011)03-0167-06

2011-11-04

戚文军(1956—),男,上海人,教授级高工.