6060铝合金阳极氧化膜受热开裂行为影响因素的分析

2011-12-18郭加林陈冠丞项胜前周春荣蔡月华

郭加林,陈冠丞,项胜前,周春荣,蔡月华

广东豪美铝业有限公司,广东 清远511540

6060铝合金阳极氧化膜受热开裂行为影响因素的分析

郭加林,陈冠丞,项胜前,周春荣,蔡月华

广东豪美铝业有限公司,广东 清远511540

研究了硫酸浓度、电流密度、氧化温度、氧化后存放时间、封孔时间以及加热温度和加热时间等因素,对6060铝合金阳极氧化膜受热开裂行为的影响.结果表明:在H2SO4浓度为200 g/L左右,氧化温度为19℃左右,电流密度为1.3~1.6 A/dm2的阳极氧化工艺参数下,所得到的氧化膜热裂性能较好,氧化膜的抗热裂点温度为62℃;氧化后存放时间及封孔时间对氧化膜的热裂性影响不明显;氧化膜在60℃左右下长时间保温,随后升温不影响氧化膜的热裂性,然而在短时间内高温加热,氧化膜较容易出现开裂.

6060铝合金;阳极氧化膜;热裂性

氧化膜的质量对于铝型材表面的质量及使用寿命至关重要,然而在生产过程中时有氧化膜受热开裂的现象出现.众多的科研工作者对阳极氧化膜的形成机理、氧化工艺、封闭工艺以及其性能等做了大量的研究[1-5],但是对阳极氧化膜在受热条件下的破裂失效行为的研究较少.郭超[6]对不同氧化工艺条件下形成的阳极氧化膜在受热后的腐蚀行为进行了研究并认为,薄的氧化膜有利于提高氧化膜受热后的保护作用.马跃辉[7]对阳极氧化膜在日光曝晒条件下的开裂行为进行了研究并认为,在日光照射条件下封闭填充物因脱水膨胀而涨破膜孔,适当提高氧化温度及控制氧化膜的厚度,可降低氧化膜的破裂倾向.

本文结合实际生产,研究了酸浓度、电流密度、氧化温度、氧化后存放时间、封孔时间及加热温度和加热时间等因素,对6060铝合金阳极氧化膜受热开裂行为的影响,并且分析了热开裂的原因.

1 试验部分

1.1 材 料

试验材料为6060铝合金,其化学成分列于表1.

表1 6060铝合金的化学成分Table 1 The chemical composition of 6060 alloy

1.2 方 法

研究氧化工艺参数对氧化膜热裂性的影响,分别考察氧化时间、硫酸浓度及电流密度等因素对热裂性的影响.首先将试验样品阳极氧化,再经纯水洗涤及冷风吹干,然后将氧化后的样品置于加热炉中加热,最后取出样品观察氧化膜是否受热开裂.

2 结果及讨论

2.1 氧化条件对氧化膜热裂性的影响

分别在不同温度下对试样进行加热,加热时间均为30 min,然后根据氧化膜受热开裂的情况,探究氧化条件对氧化膜热裂性的影响.

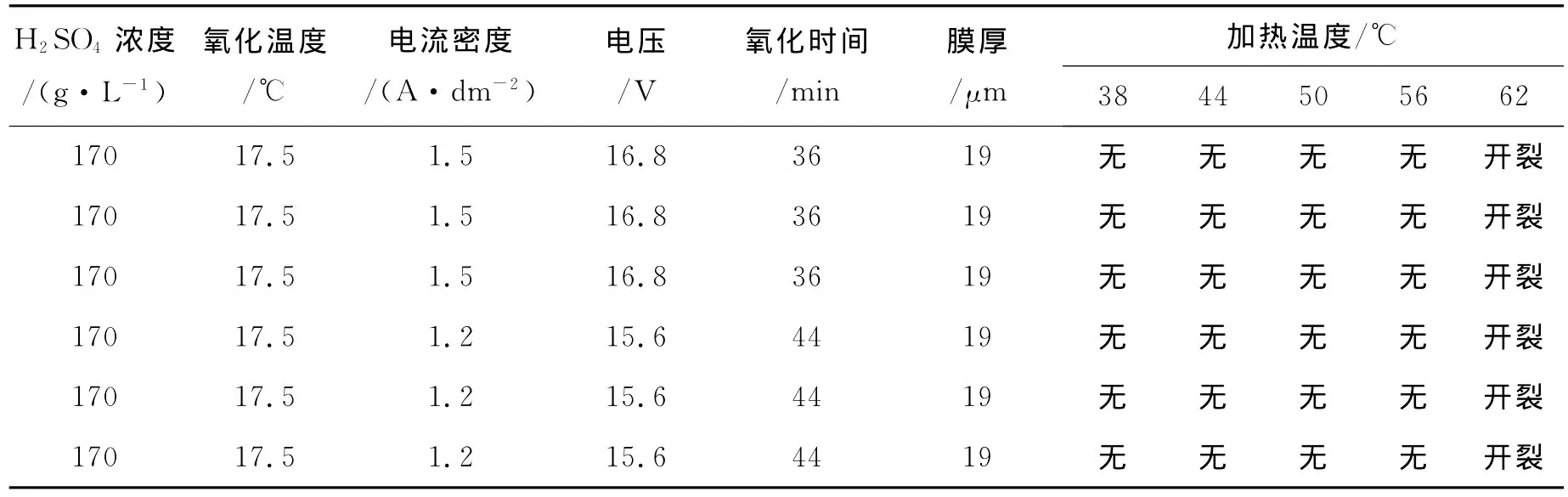

2.1.1 氧化电流密度的影响

氧化电流密度对氧化膜热裂性影响的试验结果列于表2.由表2可知,在H2SO4浓度为170 g/L及氧化温度17.5℃的条件下,当电流密度分别为1.5 A/dm2和1.2 A/dm2时,氧化膜均在62℃时开始开裂.这表明,当硫酸阳极氧化时,在氧化电流密度比较相近的情况下,氧化膜热裂性基本相同.

表2 氧化电流密度对氧化膜热裂性的影响Table 2 The effect of anodizing current density on hot crackability of oxide film

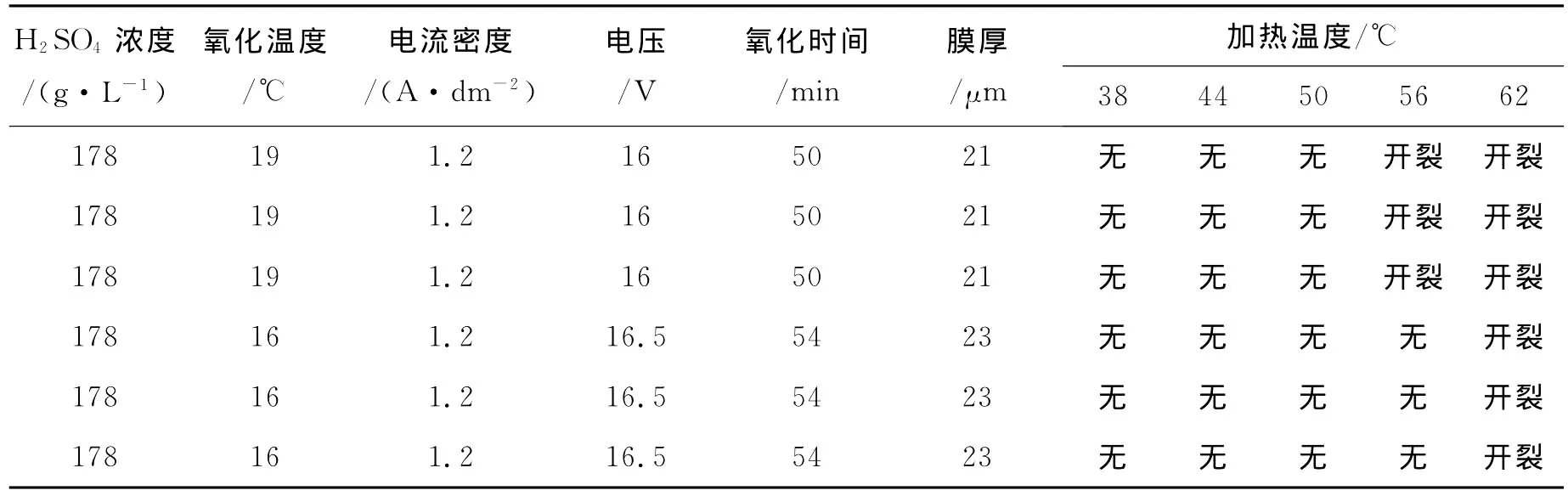

2.1.2 氧化温度的影响

氧化温度对氧化膜热裂性影响的试验结果列于表3.从表3可知,在H2SO4浓度为178 g/L及电流密度为1.2 A/dm2的条件下,氧化温度为19℃时所制备的氧化膜比氧化温度为16℃时所制备的氧化膜易开裂,前者在56℃时就出现开裂现象.这说明,氧化温度对氧化膜的热裂性有一定的影响,氧化温度越高,氧化膜越容易爆膜,但在温差不大的情况下,氧化膜的热裂性能差异不明显.

表3 氧化温度对氧化膜热裂性的影响Table 3 The effect of anodizing temperature on hot crackability of oxide film

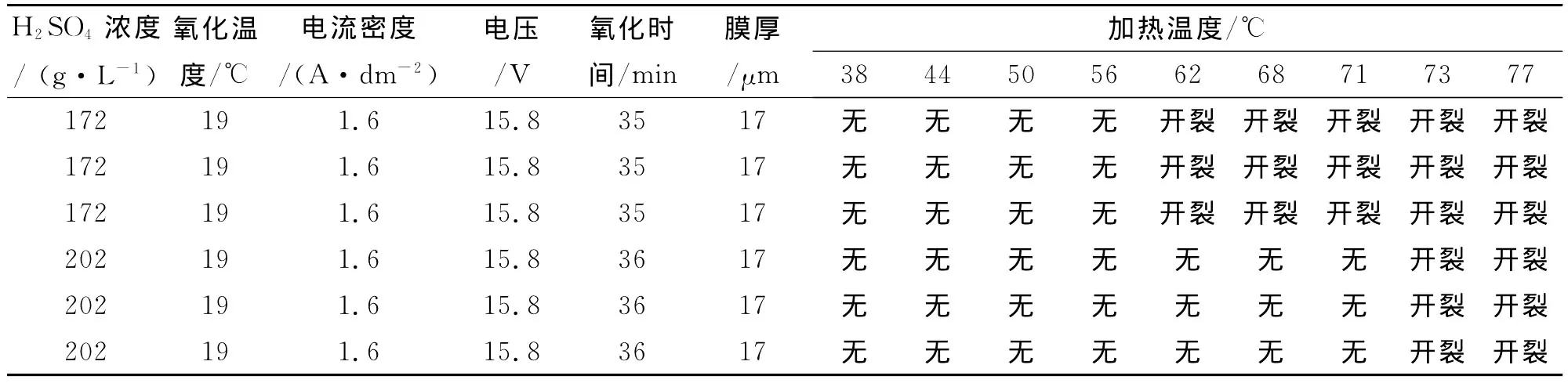

2.1.3 H2SO4浓度的影响

H2SO4浓度对氧化膜热裂性影响的试验结果列于表4.

由表4可知,在氧化温度为19℃及电流密度为1.6 A/dm2条件下,当H2SO4浓度为172 g/L,加热温度达到62℃时,氧化膜出现开裂现象;而当H2SO4浓度为202 g/L,加热温度达到73℃时,氧化膜才出现开裂现象.这表明,当硫酸阳极氧化时,H2SO4浓度越低,氧化膜越容易开裂,当硫酸浓度约为200 g/L时,所制备的氧化膜热裂性能较好.

表4 H2 SO4浓度对氧化膜热裂性的影响Table 4 The effect of H2 SO4 concentration on hot crackability of oxide film

综合分析以上结果可知:在不同的氧化条件下,当加热温度约为62℃时,氧化膜出现开裂现象,说明硫酸阳极氧化得到的氧化膜抗热裂性的温度点约为62℃;在H2SO4浓度约为200 g/L、氧化温度为19℃及电流密度1.3~1.6 A/dm2工艺参数下,所得到的氧化膜热裂性能较好.

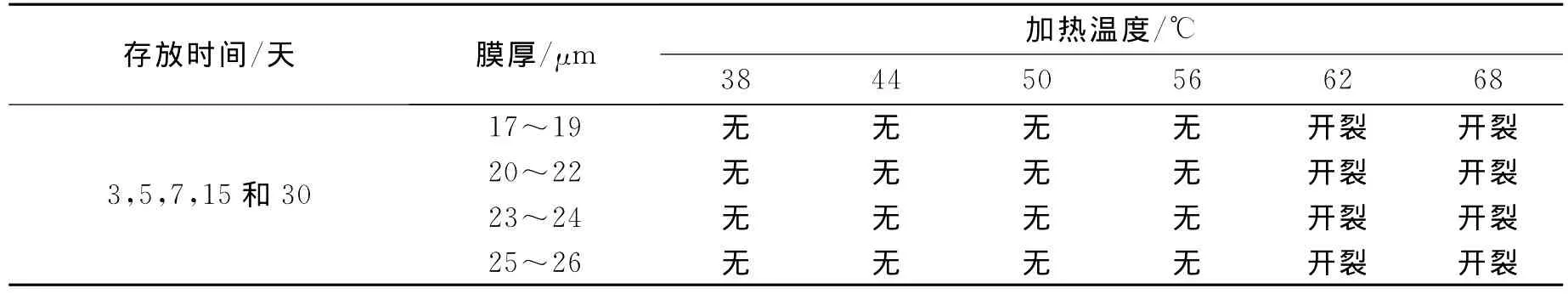

2.2 氧化后存放时间的影响

在硫酸浓度约175 g/L、氧化温度为18.5℃及氧化电流密度1.45 A/dm2的条件下,研究氧化后存放时间对氧化膜热裂性的影响,结果列于表5.

表5 氧化后存放时间对氧化膜热裂性的影响Table 5 The effect of the placing time after anodizing on hot crackability of oxide film

由表5可知,氧化膜抗热裂性的温度点与氧化后放置时间没有太大的关系,氧化膜的厚度在17~26μm范围内,其抗热裂性的温度点都一样,均在62℃时出现开裂现象.这表明,氧化膜的热裂性仅与膜本身的特性有关,与膜厚和存放时间没有太大的关系.

2.3 加热温度、加热时间及封孔时间的影响

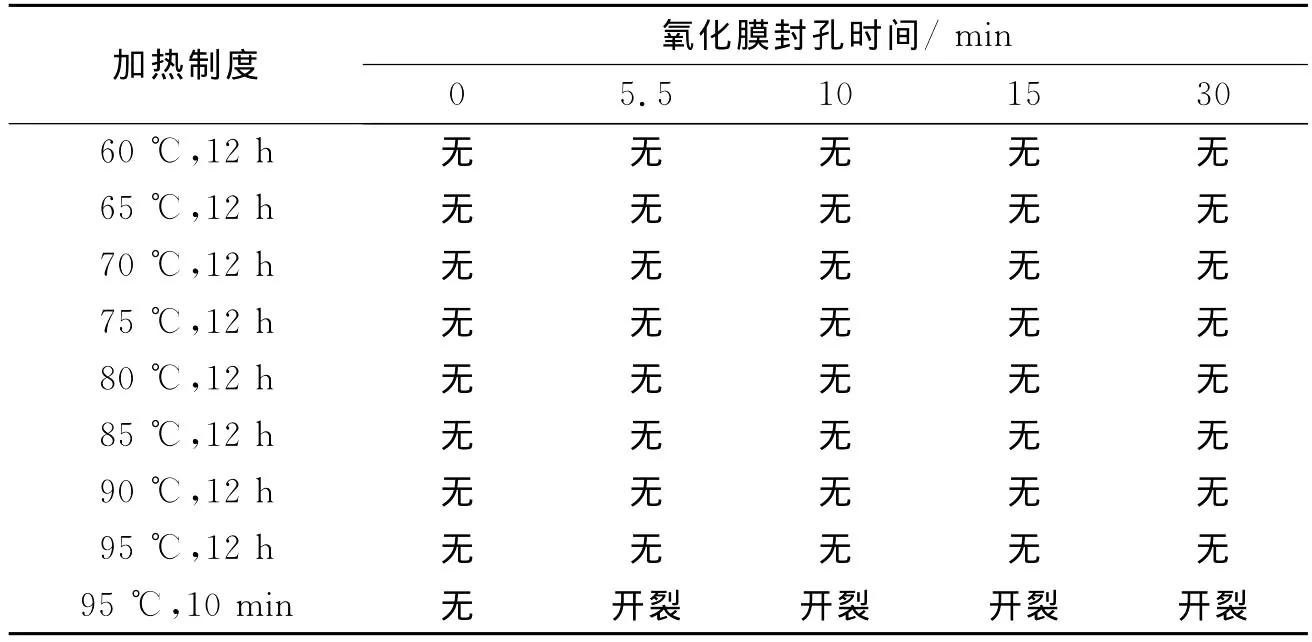

在相同的氧化条件下改变加热温度、加热时间及封孔时间,研究它们对氧化膜热裂性的影响,结果列于表6.

表6 加热温度、加热时间及封孔时间对氧化膜热裂性的影响Table 6 The effect of heating temperature,heating time and sealing time on hot crackability of oxide film

由表6可知:封孔时间对氧化膜热裂性影响不大;氧化膜在60℃较低温度下保温12 h后没有出现开裂现象,在此温度基础上慢慢升温,升温幅度为5℃,在每个温度点下保温12 h,氧化膜在95℃较高的温度点下也不出现开裂现象;而将氧化膜由0℃直接加热到95℃,仅保温10 min,氧化膜就出现开裂现象.在较低温度点下长时间保温,氧化膜不开裂,随后继续升温,长时间保温,氧化膜也不开裂,这可能是氧化膜自身已经发生了改变,其机理有待进一步研究.

3 结 论

(1)在 H2SO4浓度约为200 g/L,氧化温度为19℃,电流密度1.3~1.6 A/dm2的阳极氧化工艺参数下,所得到的氧化膜抗热裂性能好.硫酸阳极氧化所得到的氧化膜的抗热裂性温度点约为62℃.

(2)氧化后存放时间及封孔时间对氧化膜的热裂性影响不明显.

(3)氧化膜在60℃左右下长时间保温,随后升温,不影响氧化膜的热裂性;短时间内高温加热,氧化膜较容易出现开裂现象.

[1]GRAHAM M J,HUSSEY R J.Characterization and growth of oxide films[J].Corrosion Science,2002,44(2):319-330.

[2]ZUO Yu,ZHAO Penghui,ZHAO Jingmao.The influences of sealing methods on corrosion behaviour of anodized aluminum alloys in NaCl solutions[J].Surface and Coatings Technology,2003,166(2):237-242.

[3]AERTS T,DIMOGERONTAKIS T H,TERRYN H.Influence of the anodizing temperature on the porosity and the mechanical properties of the porous anodic oxide film[J].Surface and Coatings Technology,2007,201(16/17):7310-7317.

[4]GARCIA-VERGARA S J,SKELDON P,THOMPSON G E,et al.A flow model of porous anodic film growth on aluminum[J].Electrochimca Acta,2007,52(2):681-687.

[5]ONO S,WADA C,ASOH H.Structure and property of anodic barrier films formed on aluminum in low voltage range[J].Electrochimica Acta,2005,50(25/26):5103-5110.

[6]郭超.铸造铝合金的阳极氧化工艺与耐蚀性研究[D].北京:北京化工大学,2004.

[7]马月辉.铝型材阳极氧化膜破裂原因及预防措施[J].轻合金加工技术,2002,30(6):47-48.

Analysis on affecting factors of thermal cracking behavior of anodic oxide film on 6060 aluminum alloy

GUO Jialin,CHEN Guancheng,XIANG Shengqian,ZHOU Chunrong,CAI Yuehua

Guangdong Haomei Aluminum Co.Ltd,Guangdong Qingyuan 511540,China

This article investigates the factors affecting the thermal cracking behavior of anodic oxide film on 6060 aluminum alloy,which include H2SO4concentration,current density,anodizing temperature,the placing time after anodizing,sealing time,heating temperature and time and so on.The results show that,the oxide film prepared within the anodic oxidizing parameters of H2SO4concentration about 200g/L,anodizing temperature about 19℃and anodizing current 1.3-1.6 A/dm2,presents a good hot-crack resistance,with its hot cracking temperature being about 62℃.The placing time after anodizing and sealing time do not obviously affect the hot crack resistance of oxide film.After keeping the oxide film at around 60℃for a long time,temperature rise followed does not affect its hot crackability,However,the oxide film is more likely to crack after high temperature heating in short time.

6060 aluminum alloy;anodic oxide film;hot crackability

TG375.9

A

1673-9981(2011)03-0229-04

2010-10-16

郭加林(1982—),男,安徽桐城人,工程师,硕士.