多煤层开采井筒揭煤区域瓦斯防治技术研究

2011-12-16党红星

党红星 王 岩

(1. 澄合矿区山阳西卓子煤矿筹建处, 陕西 715300; 2. 煤炭科学研究总院沈阳研究院, 辽宁 110016)

山阳井田位于陕西省渭北石炭二叠纪煤田澄合矿区中深部。山阳煤矿为基建矿井, 设计能力为3.0Mt/a。矿井为高瓦斯矿井, 井田内含基本全区可采煤层一层, 为山西组的5#煤。大部可采及局部可采煤层3 层, 为4#、6#、10#煤。本次风井要揭穿4#、5#层, 因此有必要针对山阳煤矿副井井筒依次揭穿两个煤层瓦斯防治技术进行研究, 形成一套适合深部矿井井筒 (立井) 揭煤瓦斯综合防治的技术及管理措施, 为矿井瓦斯治理提供技术依据, 保障矿井安全、高效、顺利的依次揭开多煤层, 该措施在揭煤过程中避免和减少煤与瓦斯突出有着重要的现实意义。

1 工程及地质概况

风井井筒中心坐标为:X = 3902700.0m, Y =37414420.0m,井口标高767.2m, 井筒净直径7.5m,净断面积44.18m, 掘砌深度483.5m。井筒表土段、风化基岩段及部分基岩段采用钢筋砼支护, 基岩段采用素砼支护。井筒上部锁口段壁厚750mm,井筒井颈段、基岩段壁厚550mm, 砼强度等级C40。通过破碎岩层时增加锚网喷支护, 由现场岩石条件确定。

钢筋保护层内壁50mm, 外壁70mm。竖筋接头连接采用直螺纹套筒连接, 环筋采用绑扎连接, 搭接长度35d。环筋采用φ20@250 螺纹钢筋, 竖筋采用φ16@300 螺纹钢筋。内外圈竖筋采用φ10 @600钢筋连接。井筒在- 170m 和- 453.2m 两处设有壁座, 壁座深度1000mm, 壁厚2500mm。

根据2010 版《煤矿安全规程》第201 条规定:当工作面预测为无突出危险工作面时, 可不采取防治突出措施, 直接采用远距离爆破或震动爆破揭穿(开) 煤层。结合副立井实际瓦斯地质及周边邻近矿井瓦斯情况, 所揭露4#、5#煤层均属无突出危险煤层。

2 施工方案

(1) 在井筒停止施工至距4#煤层顶板10m(井深463m) , 浇注2m 厚的探煤、探水止水垫, 开始探煤。

(2) 根据《煤矿安全规程》及《防治煤与瓦斯突出规定》的有关规定, 确定采取预报、防治突出措施、措施效果检验和安全防护技术为主的原则施工。

图1 揭煤防突措施工艺流程图

(3) 施工顺序: 根据预测情况确定采取以下哪种施工顺序。

①掘进→工作面距4#煤层顶板法距10m (井深463m) →打三个探煤孔→确定煤层产状及赋存情况并进行突出危险性预测→确认煤层有突出危险性→施工至距4 # 煤顶板法距6m (井深467m) →释放瓦斯→效果检验有效→施工至距4#煤层顶板法距2m (井深471m) →放震动炮揭开煤层。

②掘进→工作面距4#煤层煤顶板法距10m(井深463m) →打三个探煤孔→确定煤层产状及赋存情况并进行突出危险性预测→确认煤层无突出危险性→施工至距4#煤层顶板法距6m (井深467m)→突出危险性预测→确认煤层无突出危险性→施工至距4#煤层顶板法距2m (井深471m) →放震动炮揭开煤层。

3 探煤施工

3.1 钻孔施工

(1) 超前钻孔设计参数

①钻孔个数: 2 个;

②钻孔深度、钻孔位置: 钻孔要穿透煤层全厚且进入煤层底板不小于0.5m。详见超前钻孔预计参数表1、2;

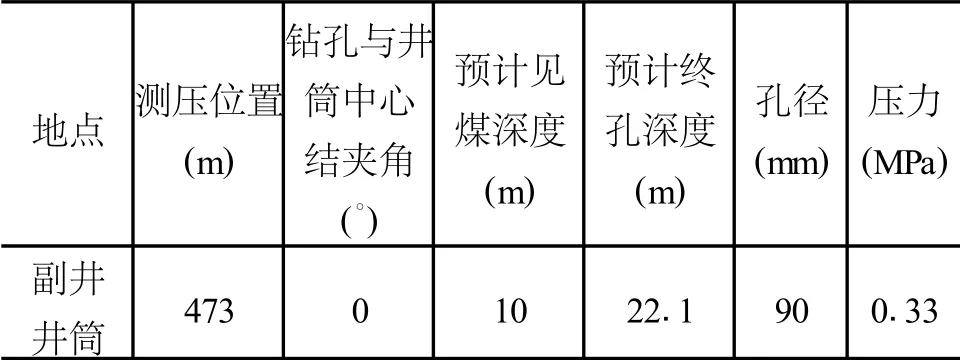

表1 4#煤超前钻孔参数表

表2 5#煤超前钻孔参数表

③孔口管:φ108 ×2500mm 无缝钢管其一端焊接法兰盘。

(2) 钻孔施工

孔口管、钻孔工作台组装: 井筒施工至煤层顶板10m, 进行永久支护和必要的临时支护, 并将工作面使用C65 砼铺底2m 厚, 安装好φ108mm 孔口管, 以便利于探煤、探水施工, 24h 后在工作面搭设钻机平台, 钻孔施工在井下工作台上进行。工作台利用φ108mm 钢管焊制成高度1.5m, 长3m, 宽2.5m 框架, 在井下组装后铺上3mm 防滑钢板形成。用5t 葫芦将钻机固定于工作面预先安装的树脂锚杆上, 随后使用φ90mm 的钻头在孔口管中向岩层施工钻孔探煤。

钻孔施工及封孔: 首先用φ130mm 钻头施工2m 深的钻孔, 钻孔清理干净后灌满1: 1 水泥砂浆然后在钻孔中固定φ108mm 的孔口管, 凝固24 小时后用φ90mm 的钻头在孔口管中向岩层施工钻孔探煤。

钻孔工作台组装、钻孔施工的施工方法同上。

封孔、测压: 钻孔施工到设计深度后, 首先要清理钻孔, 用压风将钻孔内的岩粉等尽可能的吹干净, 然后拔出钻杆依次安装上压盖、阀门和压力表, 详细记录下瓦斯压力和涌出速度等数值, 并测定煤的瓦斯放散初速度指标、坚固性系数或钻屑瓦斯吸附指标等从而更准确预测煤层瓦斯突出危险性。上述工作完成后用1: 1 水泥砂浆封孔。

3.2 工作面突出危险性的测定

任一探孔施工完毕后, 首先测定孔口及工作面瓦斯浓度, 之后立即提钻, 给孔口管上法兰, 测定煤层突出危险性指标。指标临界值见表3。

表3 突出危险性指标临界值表

在打测压孔的过程中, 每米孔采一个煤样测定煤的坚固性系数 (f) , 将两个测压孔所得煤的坚固性系数最小值加以平均作为软分层的平均坚固性系数。将坚固性系数最小的两个煤样混合后测定煤的瓦斯放散初速度指标 ( △P) , 并按下述综合指标法对煤层工作面突出危险性进行预测:

D= (0.0075H/f - 3) (P- 0.74)

K= △p/f

式中 D——综合指标一;

K——综合指标二;

H——煤层赋存深度, m;

P——煤层瓦斯压力, MPa;

f ——煤的坚固性系数;

△p ——瓦斯放散初速度指标。

煤层瓦斯压力测定采用封孔测压法,将带有压力表的管子连接到孔口管上,安上压力表测压,并详细记录压力上升与时间的关系,直到压力稳定为止。稳定后的压力即为煤层瓦斯压力。具体操作如下:

压力观测方法:

(1) 瓦斯压力表装好后, 指派专人记录数据,记录频率按照瓦斯压力表示数上升速度来定, 初期一般变化0.1MPa 即记录一次, 待瓦斯压力上升的速度稳定后, 一般1 小时记录一次即可;

(2) 记录内容分别为日期时间、瓦斯压力表数据;

(3) 当瓦斯压力稳定不动24 小时后, 观测过程结束;

(4) 对测压数据进行处理, 作出瓦斯压力- 时间曲线, 得到煤层瓦斯压力;

经测定以上几项指标均不超过临界值, 可确定煤层为无瓦斯突出危险性煤层, 施工至煤层顶板法线距离2m 位置, 按揭露煤施工方法进行施工。如果测定以上单项指标或综合指标达到临界值, 则需要进行检测, 确定为具有瓦斯突出危险性煤层, 按防突措施实施。

3.3 防治突出措施

根据突出危险性预测结果, 如需采取防突措施, 将采取排放瓦斯、卸压的方法预防突出。

当工作面底板距煤层顶板法距5m 时, 在掘进断面上打φ90mm 的排放孔70 个, 释放瓦斯, 降低煤体中的瓦斯压力和围岩应力, 杜绝瓦斯突出的发生。

(1) 排放瓦斯孔设计

根据《防止煤与瓦斯突出规定》规定及煤层特点, 设计排放钻孔。主要技术参数如下:

①钻孔有效排放半径1000mm;

②开孔间距: 钻孔开孔间距1500mm, 孔底超出荒径2000mm;

③钻孔直径:φ90mm;

④钻孔深度: 穿透煤层全厚进入底板至少500mm, 详见释放瓦斯钻孔参数表;

⑤钻孔总数: 70 个;

(2) 排放孔施工

①放孔采用ZM- 120II 型潜孔钻机施工, 孔径φ90mm, 孔底超出井筒荒径轮廓线2m。

②全部排放孔均穿透煤层进入底板500mm。

4 揭煤时的通风与瓦斯管理

(1) 风量计算和风机选型

施工过程中, 采用压入式通风, 局部通风机和备用局部通风机安设在井架北20m 处新鲜风流中。

工作面实际需要的风量, 应按人数、瓦斯或二氧化碳涌出量、同时爆破的炸药用量、风速演算等规定要求分别进行计算, 可以采取其中最大值作为实际需要风量。

按人数计算:

Q=4×n=4×25=100 (m3/min)

式中 n——掘进工作面同时工作的最多人数, 取25 人。

按瓦斯涌出量计算:

Q=100×q×k=100×1.25×2=250 (m3/min)

式中 Q——掘进工作面实际需要的风量, (m3/min) ;

q——掘进工作面的瓦斯绝对涌出量, 取q= (矿井相对涌出量4.56m3/t ×日掘进长度4.2m×掘进荒断面69.4m2×岩石容重1.35t/m3) / (24 ×60) min =1.2 (m3/min) ;

k——掘进工作面的瓦斯涌出不均匀的备用风量系数, 取k=2。

按爆破的炸药量计算:

Q=7.8 [K (SL/ρ)2) A]1/3/t =7.8 × [0.6 ×(52.81×500)2×500]1/3/40=883.4m3/min

式中 t——炮后排除炮烟时间, 取40 分钟;

A——同时爆破的炸药量, 取500Kg;S——通风断面面积, 52.81m2;

L——井筒深度, 取长度为500m;

K——淋水系数取0.6;

ρ——风筒进出风量比, 取1.5。

井筒最低风速验算:

根据《煤矿安全规程》的有关规定, 立井掘进的最低风速取0.25m/s, 并按下式计算:

Q=60SV=60×52.81×0.25=792.2m3/min。

式中 Q——掘进工作面需风量m3/min;

S——工作面净断面面积52.81m;

V——最低风速取0.25m/s;

选型结果:

按人数计算Q=100 (m3/min)

按瓦斯涌出量计算Q=250 (m3/min)

按爆破的炸药量计算Q=883.4 (m3/min)

井筒最低风速验算: Q=792.2 (m3/min) 。

现有FBD63/2 ×30KW 型轴流对旋式局部通风机, 风量为430 ~1060m3/min, 静风压力2000 ~5800pa; 可满足工作面的风量要求, 并符合有关规定。为保证工作面正常供风的需要, 选择双电源方式供风, 风、电、瓦斯闭锁装置必须齐全完整。备用局部通风机为同等能力的局部通风机。并有可靠的切换装置, 满足揭煤需要。施工过程中, 任何人不得随意关闭局扇, 发生意外停机时, 工作面人员要立即撤至安全地点。

(2) 爆破地点附近风流中的瓦斯浓度达到0.8%时, 严禁爆破。工作面风流中瓦斯浓度达到0.8%时, 必须停止工作, 撤出人员, 切断电源,进行处理; 电气设备附近20m 以内风流中, 瓦斯浓度达到1%时都必须停止工作, 撤出人员进行处理。电气附近20m 以内瓦斯浓度达到0.5%时, 严禁送电启动。

(3) 瓦斯检测工作

瓦斯检测: 采用3 台光学瓦斯检测仪和2 台便携式电子瓦斯报警仪检测, 瓦斯检测仪经校验合格后方可使用。专职瓦斯检查员负责检查瓦斯, 填写报表, 由当班班长签字, 并汇报项目部技术负责人。当钻孔见煤后及时检查瓦斯浓度, 发现瓦斯含量增大, 工作面风流中瓦斯浓度达到1.5%、或其它异状时都必须撤出人员, 加强通风, 并汇报项目部安检组, 只有在瓦斯含量在1%以下时, 方可进行工作。

根据《煤矿安全规程》149 条规定, 工作面瓦斯浓度检测次数, 矿井中每班至少3 次。在执行本措施时, 项目部由专职瓦检员对矿井瓦斯随时监测。

瓦斯浓度监控: 按照规程要求, 设置瓦斯传感器, 传感器T1设置在距离工作面不大于5m 处, 在风筒出风口的另一侧, 距离井壁不小于200mm, 传感器T2设置在井口向下10~15m 处, 距离井壁不小于200mm, 对工作面的瓦斯情况进行24 小时不间断监测。井筒揭开煤层前, 瓦斯检测设备必须要到位, 并确保其正常运转, 监测的参数如下:

T1传感器的报警浓度: ≥1.0%CH4、断电浓度: ≥1.5%CH4、复电浓度: <1.0%CH4

T2传感器的报警浓度: ≥0.8%CH4、断电浓度: ≥0.8%CH4、复电浓度: <0.8%CH4

(4) 预防瓦斯燃烧、爆炸的措施

①防止瓦斯积聚: 加强通风是预防瓦斯积聚的主要手段, 对高瓦斯矿的通风必须作到有效、稳定和连续不断, 保证工作面有新鲜风流, 并将井底的瓦斯及时吹散, 排出井筒, 经常检查矿井通风情况和瓦斯情况, 发现瓦斯超限及时处理。

②防止瓦斯引燃: 井下人员绝对禁止携带烟草及点火工具下井, 井口房和局扇附近20m 内禁止烟火, 井口房和井下不得从事电气焊, 严格执行“一炮三检”和“三人连锁”放炮制度, 打眼装药联线必须按本措施爆破参数规定执行。严禁放糊炮和明火放炮, 严禁一次装药分次放炮, 必须使用煤矿安全炸药和煤矿许用电雷管, 最后一段延期不得超过130ms, 防止摩擦和静电火花引燃瓦斯。

表4 4# 、5#煤层突出危险性指标值

5 实际施工情况

经现场实测, 山阳煤矿副井井筒揭煤区域的4#、5#煤层突出危险性鉴定单项指标和综合指标均未超标, 测试结果见表4, 因此判定山阳煤矿井筒揭煤区域的4#、5#煤层为无突出危险性煤层,按既定施工方案顺利完成了副井的探揭煤施工。震动爆破后, 涌出瓦斯浓度情况如图2 所示。施工中注意如下事项:

图2 震动爆破后副井瓦斯浓度曲线

(1) 探揭煤前应对井下及井口20m 范围内所有电气设备进行防爆检查, 发现失爆立即进行整改。

(2) 震动放炮前, 对所有钻孔和煤体中形成的孔洞都应严密封闭孔口, 孔内注满水或以黄土砂充实。

(3) 打穿煤层的炮眼在煤层段和岩石段应分段装药, 并用长0.25m 的炮泥隔开。

(4) 所有的炮眼都在炸药与封泥间装1~2 个水炮泥, 封泥都必须密实地装至孔口。

(5) 震动放炮要求一次全断面揭穿或揭开煤层。4#煤层可以一次揭穿。由于5#煤层为厚煤层, 不能一次揭穿, 剩余部分的掘进, 仍按震动爆破的安全要求进行, 直至揭穿煤层。

6 结论

山阳煤矿副井以于2010 年10 月顺利揭开4#、5#煤层, 较好的解决了防治瓦斯与煤突出这一技术难点。通过对井筒揭穿过程中煤层瓦斯防治技术的研究, 形成了一套适合高瓦斯多煤层井筒 (立井) 揭煤瓦斯综合防治的技术及管理措施, 实践证明, 施工中所采用的各项参数是符合山阳井筒条件的, 采取的施工工艺和各项安全措施是正确的, 为今后的揭煤工作、保证安全生产积累了经验, 对于同等条件下的井筒揭煤提供了可供借鉴的实例。

[1] 王显政·煤矿安全新技术 [M] .北京: 煤炭工业出版社, 2002.

[2] 俞启香·矿井瓦斯防治 [M] .徐州: 中国矿业大学出版社, 1992.

[3] 吴中立.矿井通风与安全 [M] .北京: 中国矿业大学出版社, 1989.

[4] 国家安全生产监督管理总局.煤矿安全规程 [M] .北京: 煤炭工业出版社, 2001 年.

[5] 周志远, 荆安勇.井筒穿过突出煤层防止煤与瓦斯突出的方法 [J] .矿业安全与环保, 2007, (6) : 55- 57.