低过热度铸造半固态LY12铝合金二次加热的组织演变规律

2011-12-14王顺成戚文军郑开宏王海艳

王顺成,戚文军,郑开宏,农 登,王海艳

广东省工业技术研究院(广州有色金属研究院)材料加工研究所,广东广州510650

低过热度铸造半固态LY12铝合金二次加热的组织演变规律

王顺成,戚文军,郑开宏,农 登,王海艳

广东省工业技术研究院(广州有色金属研究院)材料加工研究所,广东广州510650

采用低过热度铸造法制备半固态L Y12铝合金坯料,研究了坯料在二次加热过程中的组织演变规律以及升温速率和加热温度对坯料二次加热组织的影响.结果表明:随着坯料温度的升高和保温时间的延长,坯料组织首先发生成分均匀化,然后部分重熔,晶粒通过合并和Ostwald熟化而逐渐长大和球化.提高升温速率,可适当抑制晶粒的长大,有利于获得更加细小的晶粒组织.提高加热温度,可明显加快坯料部分重熔的速度和晶粒的Ostwald熟化过程,有利于获得更加圆整的晶粒和提高坯料二次加热的效率.

半固态金属;低过热度铸造;二次加热;部分重熔;升温速率

半固态金属触变成形技术具有提高铸件致密度、延长模具使用寿命和实现高速近终成形等优点,可应用于生产高强度、高致密度的零部件[1].触变成形工艺包括半固态坯料的制备、二次加热和触变成形三个技术环节.非枝晶组织半固态坯料的制备是实现触变成形的基础和关键,它的制备方法有机械搅拌法、电磁搅拌法、应变诱发熔化激活法、喷射沉积法和低过热度铸造法等[2],其中低过热度铸造法具有工艺相对简单、无需特殊设备、有利于降低坯料的制备成本等优点,近年来受到了广泛的关注[3-4].

半固态坯料二次加热在触变成形工艺中具有承上启下的作用,通过二次加热使坯料获得一定的液相体积分数,坯料的非枝晶组织晶粒进一步球化,使坯料既具有一定的强度又具有良好的触变性能,满足了触变成形工艺对坯料的要求[5].目前,常用的二次加热工艺是固/液两相区等温加热工艺,科研人员研究了坯料的原始组织状态、加热温度和保温时间等对坯料二次加热组织的影响[6-7].固/液两相区等温加热,由于过热温度低,坯料部分重熔缓慢,加热时间较长,晶粒粗化严重,而晶粒粗化会降低坯料的触变性能和恶化铸件的力学性能.

本文采用低过热度铸造法制备了LY12铝合金半固态坯料,研究了坯料在二次加热过程中的组织演变规律和升温速率、加热温度对坯料二次加热组织的影响,为进一步研究半固态坯料二次加热的组织控制规律和优化二次加热工艺奠定基础.

1 实验材料与方法

实验材料为 L Y12铝合金,采用纯铝锭(99.7%)、纯镁锭(99.85%)、A l-50Cu 和 A l-10M n合金熔炼配制.熔炼设备为15 kW井式电阻炉和石墨坩埚,熔炼温度为760℃.熔体经精炼、静止和扒渣后于650℃时浇注到水冷铁模中,铸成40 mm×200 mm×200 mm的坯料.

在ARL4460光电直读光谱仪上测定坯料成分,在NETZSCH STA 449C综合热分析仪上对坯料进行差示扫描量热分析(DSC).将上述坯料加工成直径15 mm、长20 mm的圆柱形试样用于二次加热实验.

二次加热设备为15 kW箱式热处理炉.实验前在试样中心预先钻一直径2 mm、深10 mm的小孔,在小孔中插入 K型热电偶,在实验过程中采用MCGS温度智能测控实验系统监测试样的温度.为防止在加热过程中试样表面发生液相流淌或软化坍塌,加热前用铝箔包覆试样.

实验分三组进行,第一组:将试样随炉从室温加热,分别在505℃和625℃时以及在625℃下分别保温30 min和90 min后取样水淬.第二组:试样分别以0.12℃/s、0.26℃/s和0.52℃/s的平均升温速率从室温加热至625℃时取样水淬.第三组:试样分别在625,640和655℃炉内等温加热60 m in后取样水淬.

水淬试样经磨制、抛光并用混合酸溶液(1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)腐蚀后,在OLYMPUS金相显微镜下进行组织观察.

2 实验结果与讨论

2.1 坯料的成分、组织和DSC曲线

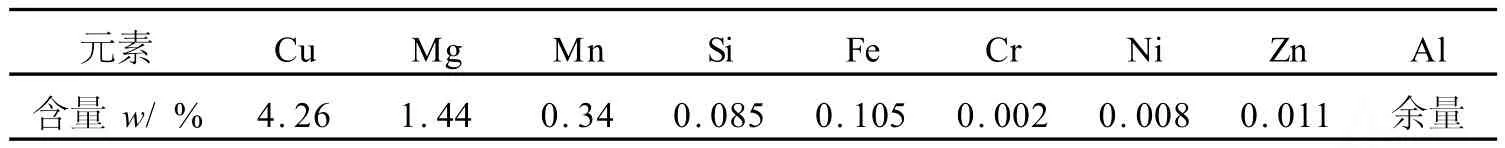

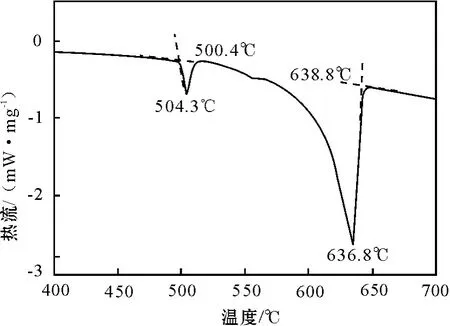

低过热度铸造LY12合金半固态坯料的成分列于表1.坯料组织由细小的玫瑰状晶粒组成(图1).坯料的DSC曲线如图2所示.采用外推始终点法[8]确定坯料的固相线和液相线分别为500.4℃和638.8℃.

表1 LY12合金半固态坯料的化学成分Table 1 Chemical composition of semisolid LY12 alloy billet

图1 半固态LY12合金坯料的组织Fig.1 M icrostructure of semisolid L Y12 alloy billet

图2 半固态LY12合金坯料的DSC曲线(升温速率10℃/min)Fig.2 DSC curve of semisolid L Y12 alloy billet(heating rate is 10℃/min)

2.2 坯料二次加热组织演变规律

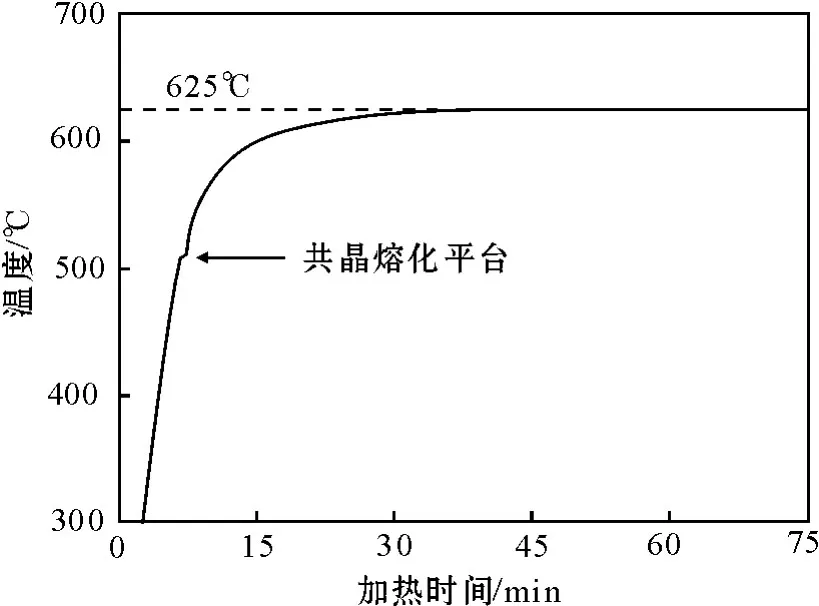

图3为试样随炉从室温加热至625℃过程中的升温曲线.由图3可见,试样的升温速度先快后慢,当温度达到508℃时,由于共晶相熔化吸热,曲线出现了一个短暂的平台,这与坯料的DSC分析结果基本一致.随后继续升温,由于部分初生α-A l相开始熔化吸热以及试样温度与炉温温差逐渐减小,试样的升温速度逐渐减慢.加热39 min后,试样温度达到625℃时进入等温保温状态.

图3 半固态L Y12合金试样二次加热升温曲线Fig.3 Heating-up curve of semisolid L Y12 alloy samp le during reheating

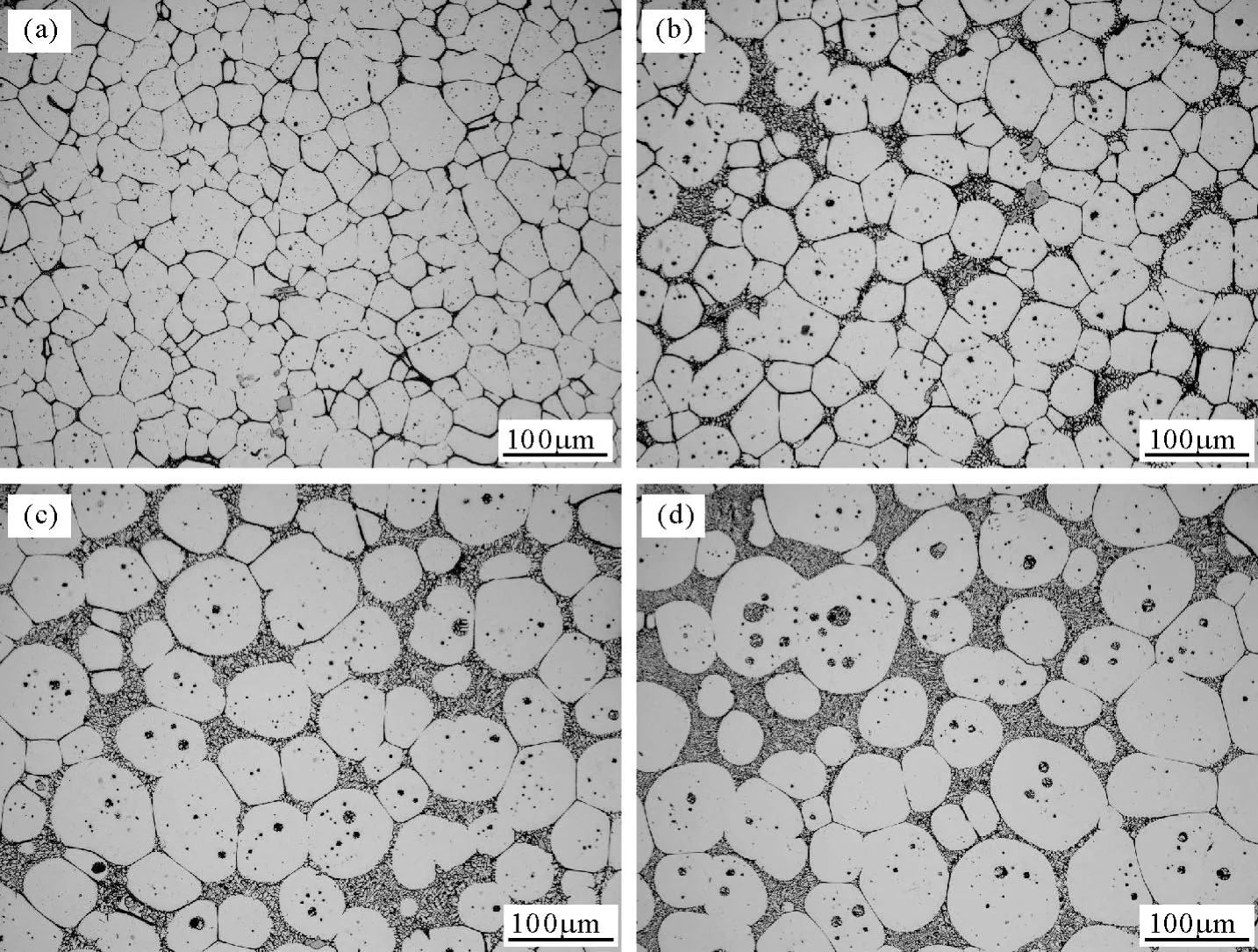

图4为试样温度分别为505℃和625℃以及在625℃下保温30 min和90 min后取样的水淬组织.低过热度铸造L Y12合金坯料原始组织主要为细小的初生α-A l玫瑰状晶粒,共晶相组织(CuA l2+M g2A l3)主要分布于晶间.随着试样温度的升高,初生α-A l玫瑰晶中Cu和M g的固溶度逐渐增大,晶间CuA l2和M g2A l3相不断向初生α-A l玫瑰晶中溶解扩散,即发生了成分的均匀化.成分均匀化导致晶粒之间发生合并,晶粒数量减少,晶粒形态则向等轴晶转变,以降低系统界面能.从图4(a)可见,与坯料原始组织相比,当试样加热至505℃时,晶粒形态开始趋于等轴状,晶粒尺寸长大,而数量则减少.

图4 半固态L Y12合金试样二次加热组织演变规律(a)505℃;(b)625℃;(c)625℃保温30 min;(d)625℃保温90 minFig.4 M icrostructure evolution of semisolid L Y12 alloy samples during reheating(a)505℃;(b)625℃;(c)625℃for 30 min;(d)625℃fo r 90 min

随着试样温度的继续升高,晶间低熔点共晶相发生熔化,在晶间形成少量共晶液相,然后初生α-A l固相表面开始发生部分熔化,A l原子从初生α-A l固相表面向晶间共晶液相扩散,使晶间液相继续增加,晶间液相成分则从共晶逐渐向“准共晶”转变.晶间液相首先是以点出现,然后再向面发展并形成液相膜.由于晶间液相膜分布不均匀,相邻晶粒之间存在小角度晶界,一旦这些小角度晶粒边界满足 rss<2rsl时(rss为固/固界面能 ,rsl为固/液界面能),在固/液界面表面张力的作用下,相邻晶粒通过晶界迁移而合并成一个晶粒,以降低系统界面能[9],导致晶粒继续长大,而晶粒数量则继续减少.随着液相分数继续增加,晶间液相膜逐渐增厚,并相互贯通形成液相网络,晶粒出现分离并完全包裹于液相中.此时晶粒表面凹凸不平,由凝固热力学可知,在固/液界面张力作用下,晶粒表面不同曲率半径部位具有不同的固相平衡熔点,凸出部位的曲率半径为正值,平衡熔点低而首先熔化[10],晶粒形态则逐渐向球形转变.由图4(b)可见,当试样加热至625 ℃时,晶间出现了少量的共晶液相,晶粒形态呈等轴状.由图4(c)可见,当试样在625 ℃下保温30 min后,晶间液相明显增多,晶粒进一步长大,晶粒形态开始趋于球形.

当液相分数增加至理论平衡液相分数后并继续保温,此时晶间液相相互贯通形成液相网络,大部分晶粒分离并悬浮于液相中.由于晶粒合并是依赖于相邻晶粒之间的连接程度,液相分数越高,晶粒密度越低,相邻晶粒之间的连接程度则越稀疏,晶粒合并长大越困难.此时晶粒演变机制逐渐转变为以Ostw ald熟化[11]为主,即在固/液表面张力作用下,晶粒表面高曲率半径部位继续发生熔化,并向低曲率半径部位沉积,晶粒形态进一步球化.细小的晶粒因具有较大的比表面积而具有较高的界面能,处于不稳定状态,它将不断地熔化变小甚至消失,而A l原子通过扩散迁移不断向大晶粒表面沉积,导致大晶粒继续长大,晶粒数量继续减少.从图4(d)可见,试样在625℃下保温90 min后,大部分晶粒已呈球形.

由于坯料在凝固过程中的非平衡结晶使部分共晶相包裹于初生α-A l晶内,二次加热初期,部分共晶相固溶于晶内,当坯料温度达到共晶相熔化温度后,这些晶内共晶相也发生熔化使晶粒内部形成许多小液滴[12](图4(b)).试样温度的升高和保温时间的延长,在固/液界面张力的作用下,晶内小液滴通过扩散迁移会逐渐聚集长大,形成球形液相池(图4(c)和图4(d)).

2.3 升温速率对坯料二次加热组织的影响

图5为试样分别以0.12,0.26和0.52℃/s的平均升温速率从室温加热至625℃时的水淬组织.由图5可见,在625℃下,试样的晶粒形态主要呈等轴状,与坯料原始组织相比,晶粒都发生了长大.升温速率越快,溶质均匀化扩散以及加热时间越短,可适当抑制晶粒之间的合并长大,因此,提高升温速率,缩短加热时间,有利于获得更加细小的晶粒组织.另外,虽然试样的温度都达到了625℃,但由于此时合金的过热温度低且初生α-A l相部分熔化需要吸热,使坯料的部分重熔过程缓慢,因此,晶间液相分数会低于该合金在625℃时的理论平衡液相分数.

图5 不同升温速率下半固态LY12合金试样的组织形貌(625℃)(a)0.12℃/s;(b)0.26℃/s;(c)0.52℃/s Fig.5 M icrostructure of semisolid L Y12 alloy samp les reheated to 625℃w ith different heating rates

2.4 加热温度对坯料二次加热组织的影响

图6为试样分别在625,640和655℃等温加热60 min时的水淬组织.由图6(a)可见,在固/液两相区625℃等温加热60 min,试样晶间只有少量液相存在,晶粒形态主要呈等轴状.在近液相线640℃加热60 min,晶间液相有所增加,晶粒尺寸有所长大,晶粒形态趋于球形(图6(b)).在液相线以上的655℃加热60 min,晶间液相进一步增多,晶粒形态主要呈球形(图6(c)).上述结果表明,提高坯料的加热温度,坯料过热温度提高,原子扩散速度加快,可明显加快坯料部分重熔和组织转变的速度,有利于提高坯料的二次加热效率.

图6 半固态L Y12合金试样在不同温度下等温加热60 min时的组织(a)625℃;(b)640℃;(c)655℃Fig.6 M icrostructure of semisolid LY12 alloy samp les isothermally reheated fo r 60min at different temperatures

3 结 论

(1)低过热度铸造半固态L Y12铝合金坯料在二次加热时,随着加热温度的升高和保温时间的延长,坯料组织首先发生成分均匀化,然后部分重熔,晶粒逐渐长大和球化.

(2)升温速率越快,试样晶粒越细小.提高升温速率,可适当抑制晶粒的长大,有利于获得更加细小的晶粒组织.

(3)加热温度越高,试样液相分数越大,晶粒越圆整.提高加热温度,可明显加快坯料部分重熔速度和晶粒的Ostwald熟化过程,有利于提高坯料的二次加热效率.

[1]FLEM INGSM C.Behavior of metal alloys in the semisolid state[J].M etall Trans A,1991,22:957-981.

[2]刘尧,李凤,胡永俊.金属半固态成形技术的应用现状及发展前景[J].材料研究与应用,2008,2(4):304-308.

[3]EASTON M A,Kaufmann H,FRAGNER W.The effect of chemical grain refinement and low superheat pouring on the structure of NRC castings of aluminium alloy A l-7Si-0.4M g[J].Mater Sci Eng A,2006,A 420:135-143.

[4]刘政,石凯,陈明.用低过热度浇注技术制备半固态ZL 101-Sc铝合金[J].铸造,2009,58(7):662-665.

[5]FAN Z.Semisolid metal p rocessing[J].Int Mater Rev,2002,47(2):49-85.

[6]SEO P K,KANGC G.The effectof raw material fabrication p rocess on microstructural characteristics in reheating p rocess fo r semi-solid fo rming[J].J M ater Process Technol,2005,162(5):402-409.

[7]乐启炽,崔建忠,路贵民,等.两相区铸造AZ91D半固态坯料的部分重熔工艺与组织演变[J].中国有色金属学报,2003,13(6):1488-1493.

[8]刘振海,徐国华,张洪林.热分析仪器[M].北京:化学工业出版社,2006.

[9]TZIMAS E,ZAVAL IANGOS A.Evolution of near-equiaxed microstructure in the semisolid state[J].Mater Sci Eng A,2000,A 289:228-240.

[10]胡汉起.金属凝固原理[M].北京:机械工业出版社,1991:26.

[11]KANGM K,KIM D Y,HWANG N M.Ostwald ripening kinetics of angular grains dispersed in a liquid phase by two-dimensional nucleation and abno rmal grain grow th[J].J Euro Ceramic Soc,2002,22(5):603-612.

[12]CHEN T J,HAO Y,SUN J.Formation of liquid pools entrapped w ithin solid grains of ZA 27 alloys during partial remelting[J].J Mater Sci Technol,2002,18(6):481-483.

M icrostructure evolution of reheating sem isolid LY12 alum inum alloy billet prepared by low superheat casting

WANG Shuncheng,Q IWenjun,ZHENG Kaihong,NONGDeng,WANG Haiyan

Institute of M aterials Processing,Guangdong General Research Institute of Industrial Technology(Guangzhou Research Institute of N on-ferrous M etals),Guangzhou 510650,China

Semisolid L Y12 aluminum alloy billetswere p repared by low superheat casting method.Themicrostructure evolution of billets during reheating and the effects of heating rate and heating temperature on reheating microstructures of billetswere investigated.Results showed that w ith the rising of temperature and p rolonging of holding time,the m icrostructure composition homogenization first occurred,and then followed by partial remelting and gradual grow ing up and globurizing of grains by small grain merging and Ostwald ripening.The increase of the heating rate could supp ress app rop riately the grow th of grains,w hich was helpful to gain finer grains.The increase of heating temperature could obviously accelerate the fo rmation of liquid phase betw een grains,and Ostw ald ripening,helpful to get rounder grains and speed up reheating effect of the billet.

sem isolid metal;low superheat casting;reheating;partial remelting;heating rate

TG146+1

A

1673-9981(2011)02-0087-05

2011-03-09

王顺成(1976—),男,湖南宜章人,副研究员,博士.