滚动轴承的故障机理及诊断

2011-12-13贾艳秋张兵陈雪梅

贾艳秋张兵 陈雪梅

(中国石油吐哈油田公司甲醇厂)(中国石油吐哈油田公司丘东采油厂)(中国石油吐哈油田公司三塘胡采油厂)

滚动轴承的故障机理及诊断

贾艳秋*张兵 陈雪梅

(中国石油吐哈油田公司甲醇厂)(中国石油吐哈油田公司丘东采油厂)(中国石油吐哈油田公司三塘胡采油厂)

介绍了滚动轴承的故障类型和发展历程,轴承故障频率的计算公式和包络分析的原理,并通过实例介绍了滚动轴承的诊断方法。

滚动轴承故障机理诊断

旋转设备约有30%的故障是因滚动轴承引起的。滚动轴承抱轴、保持架散落常给转子造成严重损坏,有时给设备造成的损失是巨大的。包络分析采用共振解调技术诊断滚动轴承故障,其应用广泛,效果也不错,许多监测仪器均采用这一技术。

1 滚动轴承的故障形式

滚动轴承因制造缺陷、对中偏差大、转子不平衡、基础松动、润滑油变质等因素会加速轴承的损坏。滚动轴承的主要故障形式及其原因如下。

(1)疲劳剥落:滚动轴承首先从接触表面以下最大交变切应力处产生疲劳裂纹,继而扩展到接触表面,在表层产生点状剥落,并逐步发展到大片剥落,称之为疲劳剥落。疲劳剥落往往是滚动轴承失效的主要原因。

(2)磨损:长时间运转使轴承的内外滚道和滚动体表面不可避免地产生磨损,持续地磨损使轴承间隙增大,振动和噪声增加。

(3)断裂:当轴承所受载荷、振动过大时,内外圈的缺陷位置在滚动体的反复冲击下,缺陷逐步扩展而断裂。

(4)锈蚀:水分或酸、碱性物质直接侵入会引起轴承锈蚀。当轴承内部有轴电流通过时,在滚道和滚动体的接触点处引起电火花而产生电蚀,在表面上形成搓板状的凹凸不平。

(5)擦伤:在润滑不良、高速重载工况下,因局部摩擦产生的热量造成接触面局部变形和摩擦焊合,严重时表面金属可能局部熔化,接触面上的作用力可将局部摩擦焊接点从基体上撕裂下来。

2 轴承故障的发展历程

轴承失效通常划分为四个阶段。第一阶段:故障频率出现在超声频段。此时,轴承故障频率在加速度谱和速度频谱图上均无显示。第二阶段:轻微的轴承故障开始激起轴承元件的固有频段,一般在500~2 000 Hz范围内。同时该频率还作为载波频率调制轴承的故障频率。此时,轴承仍可安全运转。第三阶段:轴承故障频率的谐波开始出现,边频带数目逐渐增多。包络谱ESP、冲击脉冲SPM所测故障频率幅值显著升高。此时需要停机检修。第四阶段:各种手段所测频谱图的基底噪音水平升高,继而轴承故障频率开始消失并被随机振动或噪音代替,能明显听到故障轴承产生的噪声。此时轴承已处于危险状态。

3 轴承故障频率计算

1969年,Balderston根据滚动轴承的运动分析得出了滚动轴承的滚动体在内外滚道上的通过频率和滚动体及保持架的旋转频率的计算公式。

内圈滚动,外圈固定,这是滚动轴承最常见的安装方式。其故障频率分别为:

式中n——滚动体数目;

d——滚动体直径;

D——轴承节径;

θ——接触角(推力轴承接触角θ为90°);f0——转轴旋转频率。

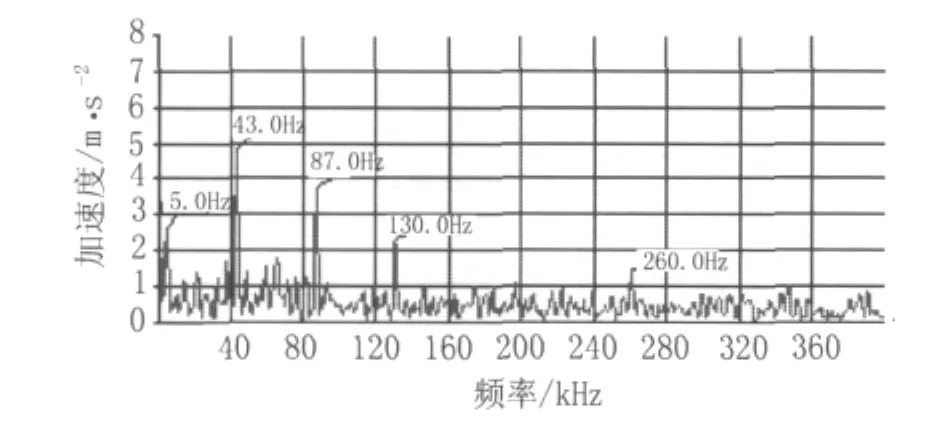

有时在无法测量轴承尺寸时,可以用以下公式估算轴承的故障频率:

以上公式用于滚动体数目在6~12个的轴承,误差较小。

4 包络分析原理

包络分析采用带通滤波器,通常选取以加速度传感器安装共振频率为中心的频带作为载波频率,使微弱的轴承故障信号搭载在高幅值的谐振频段传递出来,否则高频低幅的轴承故障信号在多个界面经过反射、衰减之后,传感器很难拾取。再对所测信号进行绝对值处理,之后采用低通滤波,即可获得调制信号的包络线,然后进行快速傅立叶变换FFT,便可得到轴承的包络谱,这个过程也称为共振解调。

5 测试分析方法

5.1 传感器放置

滚动轴承的故障检测主要采用加速度传感器。加速度传感器的固定方法通常有双头螺栓、磁座、探针。双头螺栓的安装谐振频率约为27 kHz,磁座安装的谐振频率约为7 kHz,探针安装的谐振频率约为1.6 kHz。前两种安装方式都适用于滚动轴承的故障检测,探针安装方式不但谐振频率低,而且对高频振动衰减较大,不适宜滚动轴承故障的检测。

加速度传感器一般安装在轴承承受载荷的方向,对于水平放置联轴器传动的设备,传感器安放在轴承座下方;对于皮带传动的设备,传感器安放在两皮带轮连线方向轴承座内侧。采用磁座安装方式,需清理掉不平或过厚的油漆。

5.2 测试参数选取

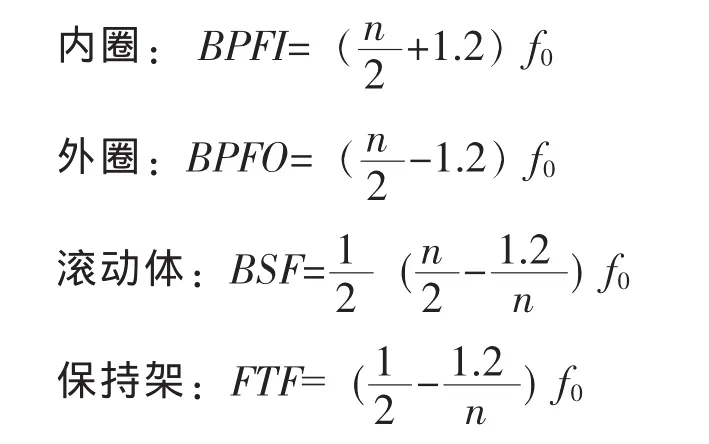

带通滤波器的中心频率应选在传感器安装谐振频率的中心,谐振频率通过现场测试确定。图1所示是磁座安装的加速度传感器的谐振频率,上限频率选在10 kHz之上。包络谱的谱线数一般选800条或1 600条,谱线数多则频率分辨率好。

图1 传感器的安装谐振频率

5.3 判断标准

转速对轴承包络谱幅值的影响很大,转速越高,幅值越大。因此,不同转速的轴承,其判断标准也是不同的。最好的判断标准是在相同工况下对同一类设备比较其包络谱幅值,或者比较同一台设备、不同时段的包络谱幅值趋势。

5.4 轴承故障分析

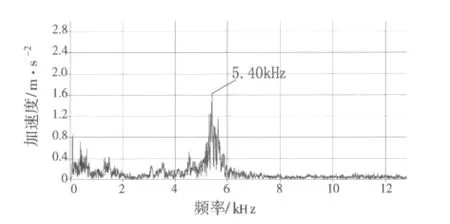

图2是一台三柱塞注水泵轴承的包络谱。泵转速335 r/min,排出压力25 MPa,流量16 m3/h,驱动电机功率132 kW,电机转速985 r/min,电机与泵通过皮带传动。泵轴承为双排球面滚子轴承,型号22330。

图2 故障轴承的包络谱

根据轴承尺寸计算的轴承故障频率如下:

内圈故障频率BPFI=49.6 Hz

外圈故障频率BPFO=34.2 Hz

滚动体故障频率BSF=14.7 Hz

保持架故障频率FTF=2.3 Hz

曲轴转频f0=335 r/min=5.58 Hz

经过包络处理之后,不平衡、松动、皮带轮偏斜、轴向窜动等频率都被滤掉了,只用考虑轴承故障和泵进排液阀冲击。而进排液阀产生的冲击频率是泵转频的1、3、6…倍,包络谱中主要频率分量是43 Hz、87 Hz、130 Hz、260 Hz,不是转频5.58 Hz的倍频分量,由此断定故障不是由泵进排液阀窜绕引起的。当轴承跑内圆或轴承磨损使间隙增大时也会在包络谱上产生转频及其谐波分量。经过比对,这些频率分量是滚动体故障频率14.7 Hz的3、6、9、18倍频,表明滚动体出现故障,并且很严重。

停泵检查发现,轴承外侧内圈滚道已经磨成搓板状(如图3所示)。这与包络谱显示的滚动体故障频率不一致,原因是内圈滚道整体剥落,如同滚子损伤。另外,内圈高频振动传递需通过内圈与滚子、滚子与外圈、外圈与轴承座的交界面,振幅衰减为基底噪声。

图3 损坏的轴承内圈滚道

6 结束语

了解轴承故障的形式和轴承故障的发展阶段,对于诊断轴承故障是十分必要的。掌握轴承故障诊断的分析原理和方法是准确诊断轴承故障的前提。

Malfunction Mechanism and Diagnosis of Rolling Bearing

Jia Yanqiu Zhang Bing Chen Xuemei

Malfunction types and developing process,malfunction frequency calculation equations and envelopment analysis principle of rolling bearings are introduced,and the diagnosis methods of rolling bearings are presented with actual cases.

Rolling bearing;Malfunction mechanism;Diagnosis

TH 133

*贾艳秋,女,1968年生,工程师。鄯善县,838202。

2010-12-21)