高压法三聚氰胺装置超滤系统的应用

2011-12-13孙涛

孙涛

(河南省煤业化工集团中原大化公司)

高压法三聚氰胺装置超滤系统的应用

孙涛*

(河南省煤业化工集团中原大化公司)

介绍了高压法三聚氰胺装置中超滤系统的工艺特点,对其在应用中所存在的有关问题进行了分析,并介绍了所实行的相应的处理措施,这些措施有利于超滤系统的稳定运行。

超滤应用陶瓷膜过滤模块

河南煤业化工集团中原大化分公司共有三套高压法三聚氰胺生产装置,其中第三套三聚氰胺装置针对前两套装置能量消耗大和污染环境严重的问题进行了技术改进。前两套三聚氰胺装置中,OAT(三聚氰胺一酰胺和三聚氰胺二酰胺的混合物)滤饼经过板框过滤器过滤后只能废弃,不能利用。第三套三聚氰胺装置将前两套装置中的板框过滤器改为较为先进的超滤工艺,利用先进的膜分离技术将OAT料浆分离为洁净的三聚氰胺溶液(渗透液)和高浓度的OAT料浆(滞留液)。其中,渗透液作为工艺循环水返回急冷系统进行回收循环利用,滞留液经过升温升压后由高压泵送往废水处理系统,利用高温水解及精馏原理,将溶液中的OAT和三聚氰胺分解为NH3和CO2。NH3和CO2送往尿素装置进行回收利用,获得的COD和总氮达标的精制水送往氨洗涤塔代替脱盐水使用,从而实现了三聚氰胺装置生产废水的零排放和资源的循环利用,产生了良好的经济效益和社会效益。

1 工艺简介

1.1 工艺流程

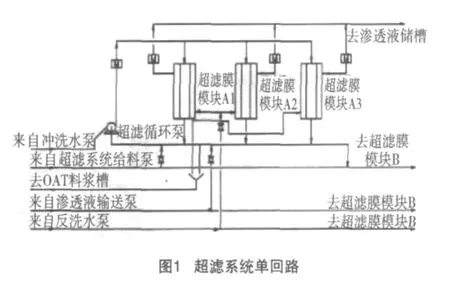

超滤系统由三个相同的超滤膜回路组成,每个回路又包括3个并联布置的超滤膜模块。超滤系统单回路简图如图1所示。

OAT料浆储存在OAT料浆槽中,通过超滤加料泵升压后,经过预过滤器后进入第一超滤膜回路A,并通过A回路循环泵进行高速循环,以浓缩液(滞留液)离开,进入第二超滤膜回路B。B回路内同样通过高速泵进行循环,最终经过第三超滤膜回路C后,将高浓度的溶液送往滞留液槽中,而三聚氰胺溶液(渗透液)则从每一个单回路中排出,贮存在渗透液槽中。在本工艺中,料浆通过A、B、C回路中的三个超滤循环泵,经流量控制后在滤膜回路中高速循环。这种强烈的循环会在滤膜附近产生较高的湍流,料浆就不会粘在滤膜表面上,从而可使滤膜保持长期的比较好的过滤效果。由于滤膜的多孔性,只有可溶物质(三聚氰胺)和溶剂(水)才可以通过滤膜,而固体则被滤膜滞留在浓缩液流中。分离的驱动力由滤膜两侧的压差来保证,每个回路的滞留液侧的介质压力与渗透液侧的介质压力之差应大于0.3 MPa。

1.2 工艺设备组成

超滤系统型号为UF 3L3-37P1940,它主要由以下设备组成:超滤膜模块ME210A1/2/3-ME210 B1/2/3-ME210C1/2/3,超滤回路循环泵P210A/B,化学品贮槽及搅拌器V210和AG210,反洗泵P211A/B,反洗过滤器FT211,超滤系统预过滤器FT210A/B,超滤给料泵P202,反洗水槽S210。

1.3 工艺参数

(1)OAT料浆。OAT料浆总流速正常时为37 390 kg/h,最大流速45 000 kg/h,温度60~80℃,压力0.1 MPa,密度1.0 kg/L,黏度1.0 mPa·s。OAT固体为胶状,其组成(质量分数)如下:OAT固体0.45~0.6,溶液中的OAT 0.02,三聚氰胺1.1~1.6,二氧化碳最大0.2,氨最大0.1,水平衡。

(2)渗透液。渗透液总流速正常时为28 192 kg/h,最大流速33 900 kg/h,温度60~80℃,压力1.0 MPa,密度1.0 kg/L,黏度0.6 mPa·s。渗透液组成如下(质量分数):OAT固体0,溶液中的OAT 0.03,三聚氰胺1.1~1.6,二氧化碳最大0.2,氨最大0.1,水平衡。

(3)滞留液。滞留液总流速正常时为9 200 kg/h,最大流速11 100 kg/h,最小流速2 000 kg/h,温度60~80℃,压力1.0 MPa,密度1.0 kg/L,黏度3.6 mPa·s,OAT固体为胶状。滞留液组成如下(质量分数):OAT固体2.0~7.0,最大10,溶液中的OAT 0.03,三聚氰胺1.1~1.6,二氧化碳最大0.2,氨最大0.1,水平衡。

2 超滤膜模块

2.1 超滤膜模块特性

超滤膜模块由超滤膜MEMBRALOX陶瓷膜与横流过滤模块构成,其独特的过滤支撑结构使超滤陶瓷膜的工作范围很广。MEMBRALOX陶瓷膜具有特殊的物理稳定性和化学稳定性,主要体现在操作寿命长、产品可靠性强等方面,并能为多种工业过滤装置提供经济化方案。超滤膜MEMBRALOX陶瓷膜是一种不对称的多管道膜,由一个多孔基体和一个过滤层组成,渗透率高,位于过滤管道的内表面,直接与待处理的流体接触,结构坚固,选择性和分离效率高,可以满足不同温度、压力和pH值条件下的工艺要求。基体是一个整体,是带有几个并排通道的长方体结构,由高纯度的铝土颗粒烧结而成,渗透率高,结构强度大。每个通道的内表面由滤膜覆盖,即“有效层”。孔径适中,位于过滤管道的内表面,直接与待处理的流体相接触。滤膜由一层或多层氧化金属构成,这些氧化金属层相互粘结在一起,通过粘合剂烧结覆于基体上。待过滤的流体按照横流原则流经每一根管道,滤液通过有效层,经过管道之间的多孔基体到达外部侧面,MEMBRALOX陶瓷膜基体的陶瓷材质及超滤有效层的锆、钛材质有极强的耐酸碱、耐高温、耐压力和耐化学品性能。滤膜、密封和壳体组成一套过滤装置叫“过滤模块”。

2.2 超滤膜模块特性参数

超滤膜模块组件型号为37P19-40,滤膜型号为MEMBRALOX P19-40,由供货商PALLEXEKIA制造,其特性参数如表1所示。

3 存在的问题及对策

3.1 自动程序模式下系统出现的异常情况

超滤系统在自动化控制上采用了西门子公司的PLC控制系统S7 3000系统,分手动和自动两种操作模式。本套超滤系统的现场阀门采用电磁阀,在自动程序模式下可全自动操作,使得超滤系统的工艺操作量大大减少。但是,S7 3000控制系统内部控制严谨,在自动程序运行条件下,程序的每一步均为下一步的充分条件,不可逾越,一旦系统检测出上一步程序未“完全”实现,则程序会自动停止在上一步不往下走。实际上由于工艺介质和电磁阀使用的缘故,经常会出现仪表导压管堵塞、检测不准确、电磁阀卡塞等情况。在这种情况下,工艺人员无权根据自己的判断选择是否使程序继续进行,而只能联系仪表人员通过逻辑强制程序使程序继续进行,有时延误时间过长,很容易造成膜组件堵塞等一系列问题。因此,当出现这种情况时,工艺操作人员应根据实际情况在现场进行手动操作,尽量避免延误时间过长,造成膜件的堵塞。

表1 超滤膜模块特性

3.2 模块循环泵循环流量过大

原先设定的循环泵流量为480 m3/h,在这种情况下循环泵的出口压力为0.8 MPa,这对于渗透膜压力过大,由于渗透膜最大承受压力为0.8 MPa,因此,很容易造成渗透膜超压泄漏。为此,将循环泵流量调整为420 m3/h,此时循环泵的出口压力为0.6 MPa,从而保证了渗透膜的长时间稳定运行。

3.3 前置过滤器切换压差设定过高

原先设定的前置过滤器切换压差为0.15 MPa,在正常生产时发现膜组件前置过滤器的压差从0上升到0.05 MPa需要较长的时间,然而从0.05 MPa升到0.15 MPa的时间很短,而从0.15 MPa升到过滤器的最高压差0.20 MPa的时间更短。实践发现,过滤器的过滤面积相对于正常生产的流量余量很大,正常时50%的过滤面积就能保证全流量微阻通过,但随着生产的进行,当过滤面积减小至小于50%时,过滤器的前后压差迅速增加,从0.15 MPa升到0.20 MPa的时间很短。由于过滤器的切换需要现场手动操作,这样留给现场操作人员的时间短,很容易造成超压现象。针对这一问题,为保证生产的稳定进行,给现场切换过滤器留出足够的操作时间,将过滤器的切换压差由0.15 MPa修改为0.05 MPa。

3.4 反洗程序效果不好

超滤系统经过一定时间运行后,渗透膜的表面膜孔会被堵塞从而导致渗透率急速下降,此时需进行超滤系统的单回路反洗程序,在自动状态下对超滤系统的单回路进行脉冲反洗。在反洗泵的作用下,配置好的5%氨水从渗透液侧进入膜组件,对陶瓷通道和渗透膜孔进行冲刷清洗。但是,在实际生产中发现,对于一些运行时间较长的模块或OAT料浆黏度较高时造成的膜孔堵塞清洗效果不好。在反洗过程中,脉冲时间选择了开5 s关4 s的脉冲方式。当系统封闭充液4 s后,膜组件内压力达到0.15 MPa时,电磁阀打开5 s,压力释放为0。问题在于:一方面,0.15 MPa的压力在5 s时间内释放所产生的压力作用有时并不能将堵塞在膜孔内的结晶颗粒冲出;另一方面,如果增大脉冲压力和时间,由于超滤膜是烧制在陶瓷通道表面的,若反向的脉冲冲击力过大,时间过长后极易造成渗透膜脱落,同时,在进行脉冲反洗过程中反洗液的流量并不稳定,系统内部无法进行渗透率的计算,无法通过渗透率来判断反洗的效果。针对这一问题,根据现场实际操作情况,总结出了一套手动反洗操作程序,实践证明效果很好。

手动反洗操作程序为:(1)冲洗:模块内部充满渗透液后,启动超滤循环泵进行循环,稍开渗透液侧出口调节阀控制膜组件的内部压力,防止压力过高,时间为8 min。(2)排液:经过冲洗后模块内粘在膜壁上的结晶会大量脱落进入循环液中,此时停泵将液排到OAT料浆槽中重新返回系统。(3)氨洗:模块内部重新充入配置好的5%氨水,充满后重新启动循环泵循环,设定循环泵出口调节阀手动并置于恒定阀位,同时保证氨水持续小流量(2~3 t/h)进入模块置换,并开渗透液侧出口阀直至反洗完毕。

4 结束语

通过对超滤系统的工艺构造及模块特性进行介绍,并对其在实际运行中所存在的问题及解决方法进行描述,使我们对三聚氰胺超滤系统有了一个完整的了解,从而有利于保证生产的稳定进行。

The Application of High-pressure Melamine Plant Ultrafiltration System

Sun Tao

This paper described the technological characteristics of high-pressure melamine plant ultrafiltration system,analyzed the problems in its application and presented the corresponding measures,to ensure the stable operation of the ultrafiltration system beneficially.

Ultrafiltration;Application;Ceramic membrane;Filter module

TQ 051.8

*孙涛,男,1973年11月生,技师。濮阳市,457004。

2011-03-21)